(Л

С

Изобретение относится к узлам И деталям машин, в частности к радиальным подшипникам скольжения, и может быть использовано в машиностроении, особенно в узлах трения сельхозмашин

Целью изобретения является повышение долговечности и нагрузочной спо сдбностй металлополимерного подшипника.

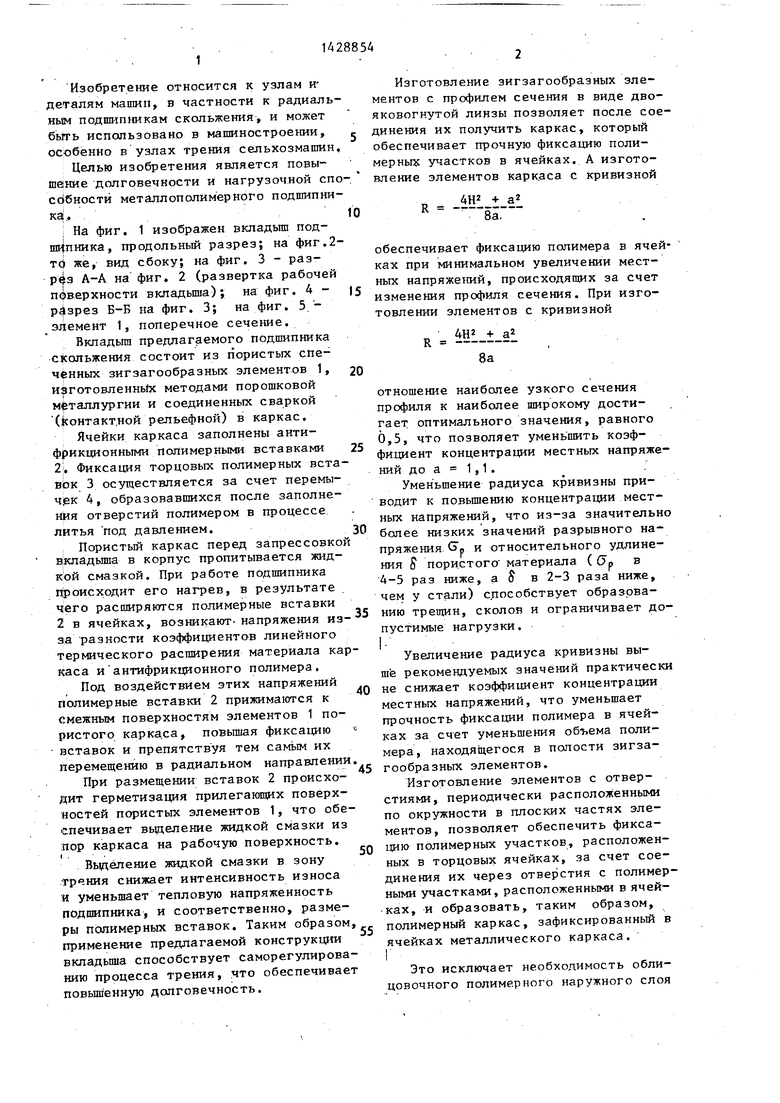

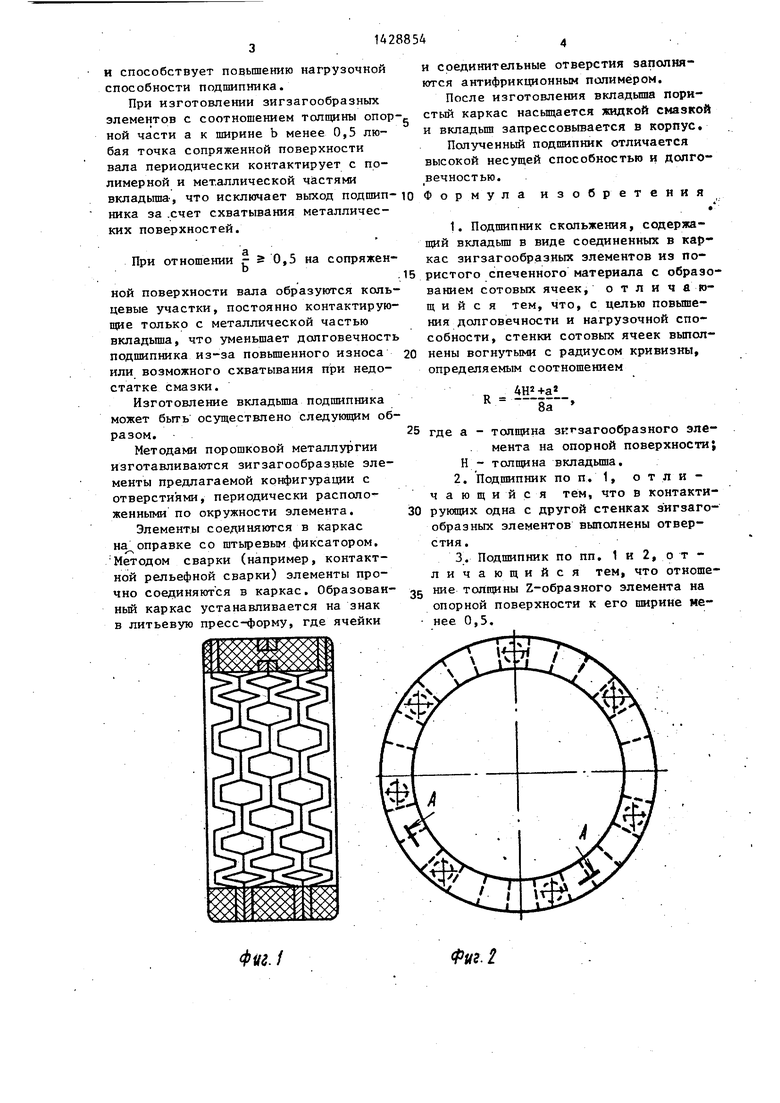

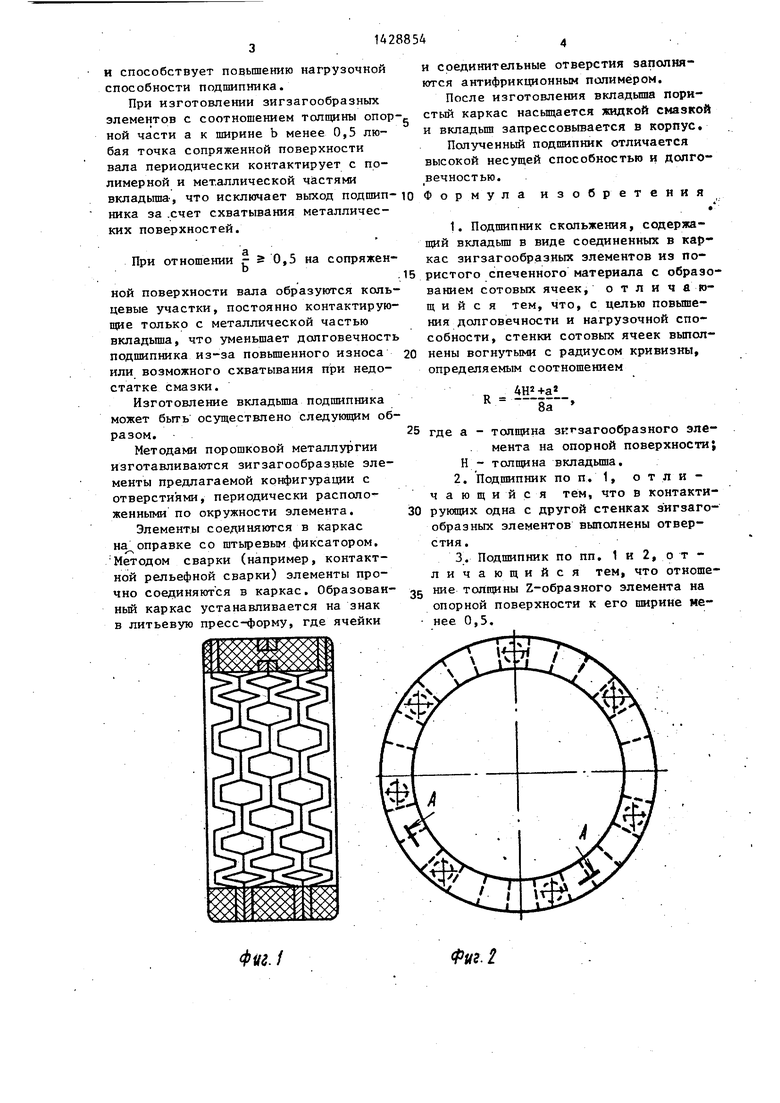

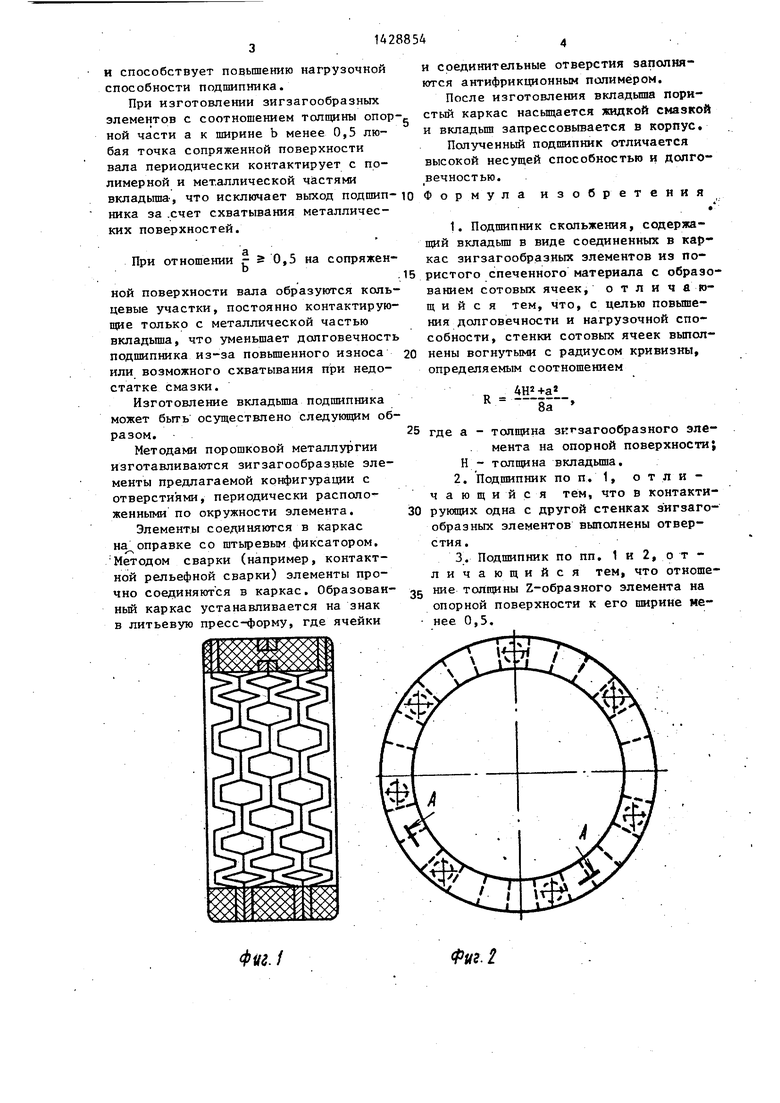

i На фиг. 1 изображен вкладьш: подшипника, продольный разрез; на фиг,2- тд же, вид сбоку; на фиг. 3 - раз- р4з А-А на фиг. 2 (развертка рабочей поверхности вкпадьш1а); на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5.- элемент 1, поперечное сечение.

Вкпадыш предлагаемого подшипника скольжения состоит из пористых спе- ченньпс зигзагообразных элементов 1, изготовленнь1х методами порошковой металлургии и соединенных сваркой (Контактной рельефной) в каркас.

Ячейки каркаса заполнены антифрикционными полимерными вставками 2;. Фиксация торцовых полимерных вставок 3 осуществляется за счет перемы- ч.ек 4, образовавшихся после заполнения отверстий полимером в процессе, литья под давлением.

Пористый каркас перед запрессовкой В кладьш1а в корпус пропитывается жид- кЪй смазкой. При работе подшипника Происх;одит его нагрев, в результате чего расширяются полимерные вставки 2 в ячейках, возникают- напряжения изза разности коэффициентов линейного термического расширения материала каркаса и антифрикционного полимера.

Под воздействием этих напряжений полимерные вставки 2 прижимаются к смежным поверхностям элементов 1 пористого карка.са, повьш1ая фиксацию вставок и препятствуя тем самьгм их перемещению в радиальном направлении

При размещении вставок 2 происходит герметизация прилегаюдах поверхностей пористых элементов 1, что обеспечивает вьделение жидкой смазки из

лор каркаса на рабочую поверхность.

I , .

Вьщёление жидкой смазки в зону ирония снижает интенсивность износа И уменьшает тепловую напряженность подшипника, и соответственно, размеры полимерных вставок. Таким образом, применение предлагаемой конструкции вкладьш1а способствует саморегулированию процесса трения, что обеспечивает повьш1енную долговечность.

Изготовление зигзагообразных элементов с профилем сечения в виде двояковогнутой линзы позволяет после соединения их получить каркас, который обеспечивает прочную фиксацию полимерных участков в ячейках. А изготовление элементов каркаса с кривизной

4Н2 + а2 8а.

R

обеспечивает фиксацию полимера в ячейках при минимальном увеличении местных напряжений, происходящих за счет изменения профиля сечения. При изготовлении элементов с кривизной

4нг + а2

R

8а

0

5 0

0

5

0

5

отношение наиболее узкого сечения профиля к наиболее широкому достигает оптимального значения, равного 0,5, что позволяет уменьшить коэффициент концентрации местных напряжений до а 1 ,1 .

Уменьшение радиуса кривизны приводит к повьш1ению концентрации местных напряжений, что из-за значительно более низких значений разрывного напряжения G. и относительного удлинения S пористого материала ( (J- в 4-5 раз ниже, а 8 з 2-3 раза ниже, чем у стали) сдособствует образованию трещин, сколов и ограничивает допустимые нагрузки.

-

Увеличение радиуса кривизны выше рекомендуемых значений практически не снижает коэффициент концентрации местных напряжений, что уменьшает прочность фиксации полимера в ячейках за счет уменьшения объема полимера, находящегося в полости зигзагообразных элементов.

Изготовление элементов с отверстиями, периодически расположенными по окружности в плоских частях элементов, позволяет обеспечить фиксацию полимерных участков, расположенных в торцовых ячейках, за счет соединения их через отверстия с полимерными участками, расположенными в ячейках, и образовать, таким образом, полимерный каркас, зафиксированный в ячейках металлического каркаса, Г

Это исключает необходимость облицовочного полимерного наружного слоя

и способствует повышению нагрузочной способности подшипника.

При изготовлении зигзагообразных элементов с соотношением толщины опор ной части а к ширине b менее 0,5 любая точка сопряженной поверхности вала периодически контактирует с полимерной и металлической частями вкладьш1а , что исключает выход подтип- ника за .счет схватывания металлических поверхностей.

При отношении г э 0,5 b

на сопряжен.

ной поверхности вала образуются кольцевые участки, постоянно контактирующие только с металлической частью вкладьш1а, что уменьшает долговечност подшипника из-за повьш1енного износа или возможного схватывания при недостатке смазки.

Изготовление вкладьш1а подшипника может быть осуществлено следующим образом.

Методами порошковой металлургии изготавливаются зигзагообразные зле- менты предлагаемой конфигурации с отверстиями, периодически расположенными по окружности элемента.

Элементы соединяются в каркас на,оправке со штыревым фиксатором. Методом сварки (например, контактной рельефной сварки) элементы прочно соединяются в каркас. Образован- ньй каркас устанавливается на знак в литьевую пресс-форму, где ячейки

и соединительные отверстия заполняются антифрикционным полимером.

После изготовления вкладьша пористый каркас насьш1ается жидкой смазкой и вкладыш запрессовывается в корпус.

Полученный подшипник отличается высокой несущей способностью и долго- вечностью. Формула изобр

е т е н и я

- ю

15

20

1. Подшипник скольжения, содержащий вкладьш в виде соединенных в каркас зигзагообразных элементов из пористого спеченного материала с образованием сотовых ячеек, о т л и ч а ю- щ и и с я тем, что, с целью повышения долговечности и нагрузочной способности, стенки сотовых ячеек выполнены вогнутыми с радиусом кривизны, определяемым соотношением

4Н2 -fa 8а

R

где а - толщина зигзагообразного элемента на опорной поверхности; Н - толщина вкладьш1а.

2.Подшипник по п. 1, отличающийся тем, что в контактирующих одна с другой стенках зигзагообразных элементов выполнены отверстия .

3.Подшипник по пп. 1 и 2, о т - личающийся тем, что отношение толшины Z-образного элемента на опорной поверхности к его ширине менее 0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора скольжения кузова рельсового транспортного средства | 1987 |

|

SU1439000A1 |

| АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025588C1 |

| Подшипник скольжения | 1981 |

|

SU1143901A1 |

| Сферический подшипник скольжения | 1988 |

|

SU1612132A1 |

| Направляющее устройство шахтного подъемного сосуда | 1984 |

|

SU1221148A1 |

| Подшипник скольжения | 1982 |

|

SU1124137A1 |

| Подшипник скольжения | 1977 |

|

SU709859A1 |

| Вкладыш подшипника скольжения | 1983 |

|

SU1186848A1 |

| Подшипниковый узел сателлита | 1981 |

|

SU1090941A1 |

| Способ изготовления самосмазывающихся подшипников скольжения | 1983 |

|

SU1178551A1 |

Изобретение относится к узлам и деталям машин, в частности к радиальным подшипникам скольжения, и мо- жет быть использовано в узлах трения сельхозмашин. Цель - повышение долговечности и нагрузочной способ - ности подшипника. Подшипник выполнен в виде набора соединенных друг с другом зигзагообразных элементов с образованием сотовых ячеек. Стенки сотовых ячеек выполнены вогнутыми. Радиус кривизны определяется по специальному соотношению. В местах сое- динения зигзагообразных элементов друг с другом выполнены отверстия Такое выполнение обеспечивает саморегулирование процесса трения. 2 з.п, ф-лы, 5 ил.

Фиг./

Фиг. 2

- Л/Г

Л

liL

развернуто

Редактор А. Ворович

Составитель Т. Хромова

ТехредМ.Лидык Корректор Л. Патай

Заказ 5105/33

Тираж 757

ВИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фш.J

Фш.5

Подписное

| Патент США № 3436129, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Газостатический подшипник | 1981 |

|

SU979740A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-10-07—Публикация

1986-06-10—Подача