Изобретение относится к обработке металлов давлением и литейному производству, в частности к способам штамповки из жидкого металла биметаллических заготовок и может быть применено для изготовления различных биметаллических изделий, в частности подшипников скольжения.

Известен способ жидкой штамповки биметаллических отливок (Авторское свидетельство СССР № 1560385, МПК В22D18/02, опубл. 30.04.90, бюл. № 16), в соответствии с которым кольцевую вставку предварительно получают намораживанием сплава на пуансон, заливают металл в матрицу и проводят прессование при твердожидком состоянии вставки. Качество переходного слоя обеспечивается благодаря свариванию под давлением разнородных материалов, один из которых находится в твердожидком, а другой в жидком состоянии. Процесс намораживания сплава требует специального оборудования, в котором должно создаваться низкое давление для подачи жидкого металла в металлопровод. Штамповка осуществляется на другом оборудовании и другим инструментом, а это требует либо переноса пуансона с намороженной вставкой, либо перемещения установки, что значительно усложняет весь процесс, в том числе необходим контроль температуры и происходит окисление наружной поверхности вставки. Окисление контактной поверхности слоёв приводит к снижению прочности соединения биметаллической отливки. Кроме того, процесс намораживания не позволяет изготавливать вкладыши с различной пористостью, что важно при получении биметаллических подшипников скольжения различного назначения, например, в машинах для пищевой промышленности наличие жидких смазок не допускается.

Известен способ получения алюминиево-свинцовых подшипников скольжения, принятый за прототип (патент РФ № 2453742, опубл. 20.06.2012 по классам МПК F16C 33/12, C22C 21/00, B21D 21/00), при котором предварительно получают заготовку из пористого алюминия с открытой пористостью литьем в многоразовые формы, а затем поры заполняют расплавленным свинцом при нахождении заготовки в той же форме. Это позволяет получать изделия с равномерным содержанием свинца по сечению изделия и с размером свинцовых включений, равным размеру пор в пористом алюминии, что повышает качество подшипников скольжения. Однако предварительное получение заготовки из пористого алюминия представляет сложный процесс, при котором в формообразующую полость кокиля предварительно засыпают гранулы из фторида калия и нагревают до 700°С. После этого в форму заливают алюминиевый расплав. Форму разбирают, помещают изделие в воду для растворения солевых гранул, удаляют элементы литниковой системы. Затем пористую алюминиевую заготовку устанавливают в кокиль, а затем через элементы литниковой системы заливают свинец при температуре 400°С, что обеспечивает заполнение пор свинцом и формирования подшипника скольжения на основе композиции алюминий-свинец. Кроме того, отсутствие адгезионной связи между алюминием и свинцом снижает механические и эксплуатационные свойства подшипников скольжения.

Задачей изобретения является создание способа штамповки биметаллических изделий из жидкого металла и пористого спеченного материала, позволяющего расширить номенклатуру получаемых биметаллических изделий, повысить производительность процесса и прочность соединения слоёв биметаллического изделия.

Поставленная задача решается следующим образом.

Рабочий вкладыш из пористого материала и жидкий металл помещают в матрицу и подвергают совместной штамповке. В отличие от прототипа рабочий вкладыш изготавливают прессованием порошкового материала с заданным размером пор и требуемого химического состава, например, антифрикционного назначения. Жидкий металл заливают в подогретую матрицу, спеченный порошковый вкладыш внедряют в металл, разрушая и удаляя окисную пленку в залитом металле, и фиксируют его в требуемом положении. Штамповку биметаллического изделия проводят с выдержкой под давлением до полной кристаллизации основы.

Способ получения биметаллических изделий штамповкой жидкого металла включает заливку жидкого металла основы в полость матрицы, помещение рабочего вкладыша, изготовленного из спеченного порошкового материала, в матрицу после заливки жидкого металла основы путем погружения в жидкий металл и фиксации в требуемом положении, последующую штамповку с выдержкой под давлением, при этом продолжительность штамповки с выдержкой под давлением выбирают достаточной для поверхностной диффузии металла основы в поры спеченного материала и кристаллизации жидкого металла основы.

Коэффициент температурного расширения материала основы выбирают не менее чем на 10÷30% выше, чем коэффициент температурного расширения материала вкладыша, что способствует возникновению напряжений сжатия при остывании материалов основы и вкладыша в зоне их контакта и обеспечивает повышение адгезии.

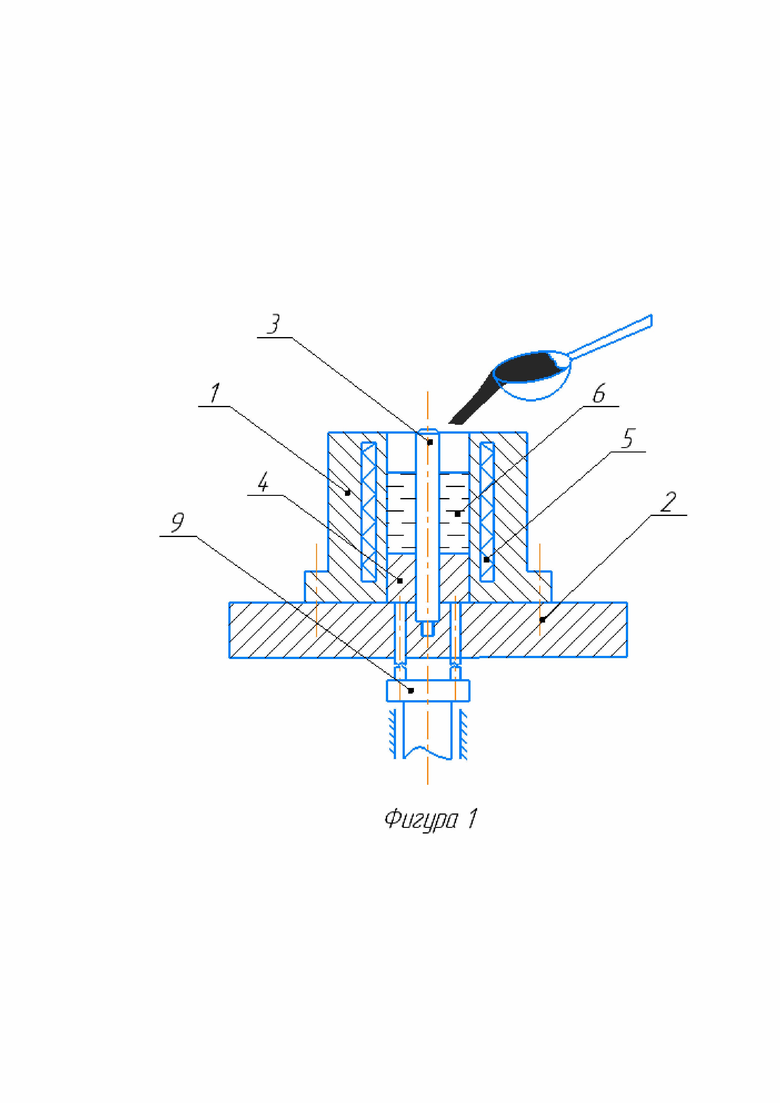

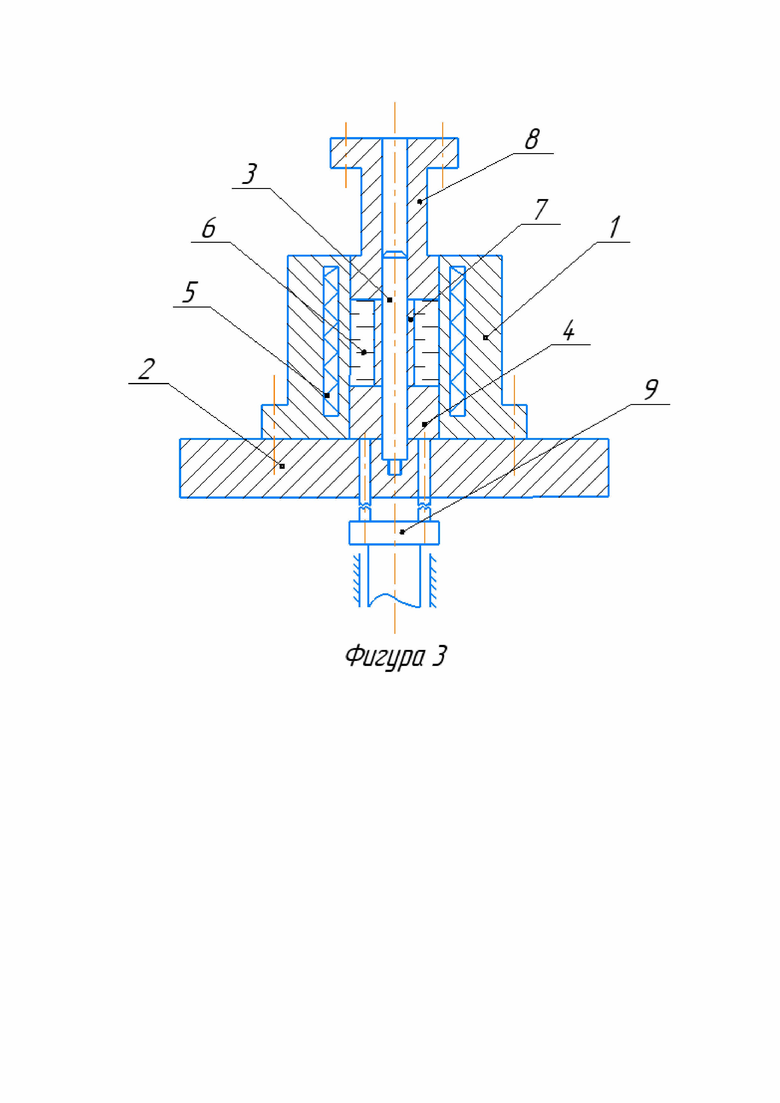

Изобретение поясняется чертежами, где на Фигурах 1, 2, 3 схематично изображены этапы процесса получения биметаллических изделий штамповкой жидкого металла: Фигура 1 иллюстрирует этап заливки жидкого металла, Фигура 2 иллюстрирует этап установки рабочего вкладыша, Фигура 3 иллюстрирует этап штамповки биметаллической заготовки.

Способ осуществляют следующим образом.

Матрицу 1 устанавливают и закрепляют на нижней плите 2, в полость матрицы 1 коаксиально устанавливают оправку 3 в опоре 4. На рабочие поверхности матрицы 1, оправки 3 и опоры 4 наносят антипригарную смазку. Собранную оснастку нагревают до рабочей температуры с помощью нагревательного элемента 5, например, кольцевого электронагревателя (КНП). В матрицу 1 заливают фиксированную дозу жидкого металла основы 6 в соответствии с объемом получаемой заготовки. Рабочий вкладыш 7 из спеченного порошкового материала, зафиксированный на оправке 3 с помощью пуансона 8, погружают в жидкий металл основы 6 и фиксируют в требуемом положении. При дальнейшем движении пуансона 8 осуществляют совместную штамповку жидкого металла 6 и вкладыша 7. При этом осуществляют выдержку под давлением для проникновения жидкого металла в открытые поры порошкового материала вкладыша 7 и полной кристаллизации жидкого металла основы. Готовое биметаллическое изделие выталкивают из матрицы 1 выталкивателем 9.

Внедрение вкладыша из спеченного порошкового материала в жидкий металл обеспечивает разрушение окисной пленки алюминиевого сплава образовавшейся при заливке металла, сводит к минимуму окисление поверхности контакта материала основы и вкладыша, а, следовательно, увеличивается адгезия и качество изделия в целом.

Предлагаемый способ был реализован при изготовлении биметаллического подшипника скольжения, рабочий внутренний слой которого был предварительно спрессован и спечен из порошка бронзографита в виде втулки. В качестве материала основы был использован алюминий.

Пример реализации способа.

В соответствии с описанием устройства для реализации заявленного способа получения биметаллических изделий штамповкой жидкого металла и спеченного порошкового материала была изготовлена матрица 1 с соответствующей оправкой для фиксации вкладыша. Матрицу подогревали до температуры 400°С. Жидкий алюминий марки АК9ч (ГОСТ 1583-93) заливали при температуре 670°С, после чего на оправку устанавливали спеченный бронзографитовый вкладыш из порошка Бр9-1 (Сu - 89÷91; Sn – 8,5÷9,5; С – 0,5÷1,5), пуансоном погружали вкладыш полностью в жидкий алюминий и фиксировали в требуемом положении. Штамповку биметаллического изделия осуществляли на гидравлическом прессе ПСУ 125 под давлением 100 МПа. Время выдержки под давлением составляло 20 секунд. По завершении процесса штамповки изделие выталкивалось с помощью выталкивателя 9 из матрицы и охлаждалось в воде. Технологические испытания прочности соединения слоев на срез производились на кольцеобразных образцах, вырезанных из центральной части заготовки. На гидравлической испытательной установке LosenHausen с номинальным усилием 5000 кг выпрессовывали втулку из спечённого порошкового материала, охваченную кольцом из сплава АК9ч.

Механические испытания прочности соединения слоёв полученных биметаллических изделий на срез показали прочность в интервале τср=38…41 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок жидкой штамповкой | 1986 |

|

SU1424959A1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205089C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ МАТЕРИАЛОВ ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ С ПОМОЩЬЮ ХОЛОДНОГО ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2413593C2 |

| Способ жидкой штамповки | 1987 |

|

SU1577916A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления биметаллических заготовок методом штамповки жидкого металла. Жидкий металл основы заливают в матрицу установки штамповки жидкого металла. Затем в жидкий металл, находящийся в матрице, погружают рабочий вкладыш, изготовленный из спеченного порошкового материала, и фиксируют его в требуемом положении. Продолжительность штамповки с выдержкой под давлением достаточна для поверхностной диффузии металла основы в поры спеченного материала рабочего вкладыша и кристаллизации жидкого металла основы. Коэффициент температурного расширения материала основы на 10-30% выше, чем коэффициент температурного расширения материала рабочего вкладыша. Обеспечивается повышение прочности соединения слоёв биметаллического изделия и повышение производительности процесса. 3 ил., 1 пр.

Способ получения биметаллических изделий штамповкой жидкого металла, включающий заливку жидкого металла основы в полость матрицы, помещение рабочего вкладыша в полость матрицы и последующую штамповку с выдержкой под давлением, отличающийся тем, что рабочий вкладыш изготавливают из спеченного порошкового материала, а его установку в матрицу осуществляют после заливки жидкого металла путем погружения в жидкий металл и фиксации в требуемом положении, при этом продолжительность штамповки с выдержкой под давлением выбирают достаточной для поверхностной диффузии металла основы в поры спеченного материала и кристаллизации жидкого металла основы, причем коэффициент температурного расширения материала основы выбирают на 10-30% выше, чем коэффициент температурного расширения материала вкладыша.

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СВИНЦОВЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2010 |

|

RU2453742C1 |

| Русская печь с плитой и тушилкой для углей | 1926 |

|

SU4728A1 |

| Способ получения биметаллических и армированных отливок | 1985 |

|

SU1412881A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

Авторы

Даты

2019-07-31—Публикация

2018-12-08—Подача