Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному нанесению покрытий на металлические поверхности детали.

Целью изобретения является улучшение качества покрытия за счет последовательного возбуждения бесконтактного и контактного электрических разрядов между поверхностью детали и дополнительным и основным электродами.

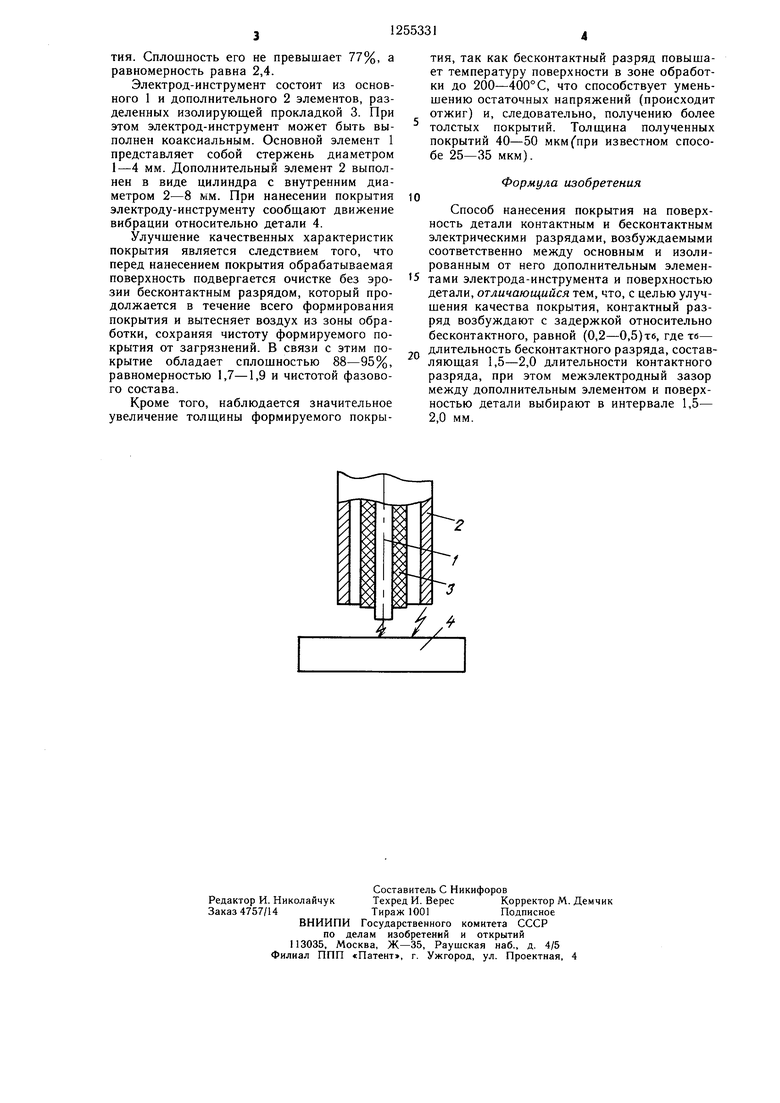

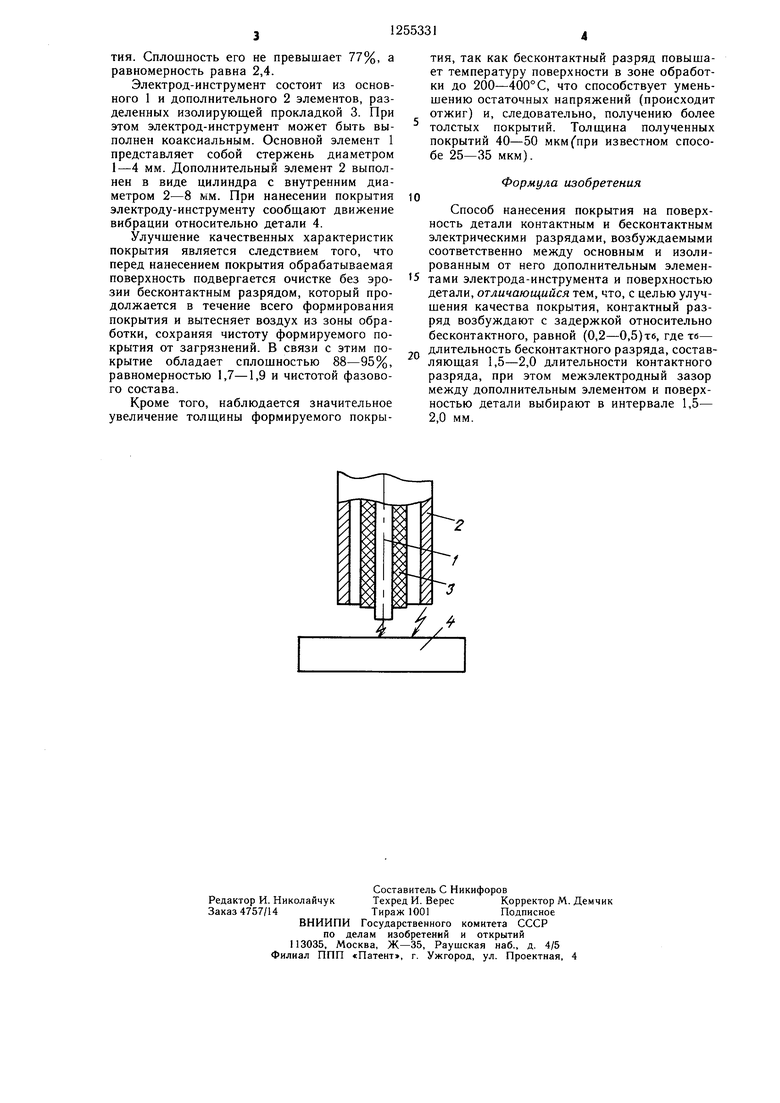

На чертеже приведена схема осуществления способа нанесения покрытия.

Способ осуществляется следуюш.им образом.

Контактный разряд возбуждают с задержкой по отношению к бесконтактному, составляющей (0,2...0,5) тб - длительность бесконтактного разряда, превышающая длительность тк контактного разряда ь1,5- 2,0 раза, при этом межэлектродный зазор, образованный дополнительным элементом и поверхностью детали, выбирают в интервале 1,5-2,0 мм. Вначале на обрабатываемую поверхность воздействуют бесконтактным разрядом, возбуждаемым между дополнительным элементом электрода-инструмента и деталью, когда расстояние между ними 1,5-2,0 мм. При таком межэлектродном промежутке за счет перераспределения энергия разряда между электродами и каналом разряда, его интенсивном раса(ирении и миграции опорных пятен канала по поверхности детали (катода) разряд горит без эрозии основного материала обрабатываемой поверхности, при этом в пределах опорных пятен происходит испарение поверхностных загрязнений (окислов, окалины и т.п.).

Диаметр катодного следа при данных условиях разряда находится в пределах 3,0-12,0 мм. При таком диаметре катодного следа и миграции самого разряда по поверхности детали (анода) происходит первичная обработка поверхности, на которую затем осуществляют перенос материала покрытия.

Возбуждение контактного разряда с задержкой (0,2-0,5) тб соответствует тому времени, которое необходимо для полной очистки поверхностного и приповерхностного слоев детали.

В связи с тем, что контактный разряд, который является рабочим разрядом, возбуждают с задержкой относительно бесконтактного, очищающего разряд, и длительность его в 1,5-2,0 раза меьше те, происходит не только предварительная очистка обрабатываемой поверхности, но и защита формируемого покрытия от воздуха в зоне обработки. Расширяющийся фронт канала бесконтактного разряда и затем плазменное облако вытесняют воздух из зоны контактного разряда и тем самым обеспечивают защиту от его воздействия наносимого слоя как в период переноса жидкой и паровой фазы, так и в период их

последующего охлаждения на обрабатываемой поверхности.

Межэлектродный зазор, образованный дополнительным элементом электрода-инструмента и обрабатываемой поверхностью, выбирают в интервале 1,5-2,0 мм, который обеспечивает эффективную очистку обрабатываемой поверхности и ее локальный нагрев. При выходе за указанный интервал в сторону уменьшения на обрабатываемой поверхности появляются следы эрозии и уменьшается величина «катодного следа. Это, как показал металлографический и рентгенофа- зовый анализ, приводит к уменьшению сплошности (не превышает 76%) и равномерности покрытия по толщине, определяемой отноше нием максимальной толщины нанесенного слоя к минимальной (не ниже 2,4). При этом фазовый состав покрытия неоднородный. В покрытии присутствуют окислы железа и нитриды железа.

Q При межэлектродном промежутке, большем 2 мм, эффект очистки уменьщается и «катодный след теряет сплошность (состоит из отдельных неопределенной формы участков). Сплошность покрытия не превышает 75%, равномерность по толщине -

5 2,5 и более (измеряется отношение максимальной толщины покрытия к минимальной).

Длительность бесконтактного разряда должна быть в 1,5-2,0 раза больше длительности контактного разряда для максималь0 но возможной защиты формируемого покрытия от межэлектродной среды и оптимального теплового воздействия бесконтактного разряда на это покрытие. Не соблюдение этого условия приводит к тому, что в случае, когда длительность бесконтактного разряда

превыщает длительность контактного менее чем в 1,5 раза, в покрытии наблюдается присутствие окислов железа и загрязнения. В случае, когда длительность бесконтактного разряда превыщает длительность контактного более чем в 2 раза, наблюдается

перегрев формируемого покрытия и насыщение его ионами азота и кислорода, имеющимися в плазме бесконтактного разряда. Эксплуатационные характеристики покрытия в этом случае сравнительно низкие: сплош, ность 73-76%, равномерность не меньще 2,4. Задержка контактного разряда относительно бесконтактного выбрана из условия получения предварительной очистки поверхности перед формированием слоя контактным разрядом и ограничения воздействия

0 на поверхность плазмы бесконтактного разряда. При задержке, меньшей 0,2тб, не успевают пройти процессы предварительной очистки поверхности, а при задержке, большей 0,5т 6., иа очищенную поверхность воздействуют ионы азота и кислорода из плаз5 мы бесконтактного разряда. Это приводит к ухудщению свойств поверхности перед нанесением материала покрытия и, следовательно, ухудщению свойств самого покрытия. Сплошность его не превышает 77%, а равномерность равна 2,4.

Электрод-инструмент состоит из основного 1 и дополнительного 2 элементов, разделенных изолирующей прокладкой 3. При этом электрод-инструмент может быть выполнен коаксиальным. Основной элемент 1 представляет собой стержень диаметром 1-4 мм. Дополнительный элемент 2 выполнен в виде цилиндра с внутренним диаметром 2-8 мм. При нанесении покрытия электроду-инструменту сообщают движение вибрации относительно детали 4.

Улучшение качественных характеристик покрытия является следствием того, что перед нанесением покрытия обрабатываемая поверхность подвергается очистке без эрозии бесконтактным разрядом, который продолжается в течение всего формирования покрытия и вытесняет воздух из зоны обработки, сохраняя чистоту формируемого покрытия от загрязнений. В связи с этим покрытие обладает сплошностью 88-95%, равномерностью 1,7-1,9 и чистотой фазового состава.

Кроме того, наблюдается значительное увеличение толщины формируемого покрытия, так как бесконтактный разряд повышает температуру поверхности в зоне обработки до 200-400° С, что способствует уменьшению остаточных напряжений (происходит отжиг) и, следовательно, получению более толстых покрытий. Толщина полученных покрытий 40-50 мкм (при известном способе 25-35 мкм).

Формула изобретения

Способ нанесения покрытия на поверхность детали контактным и бесконтактным электрическими разрядами, возбуждаемыми соответственно между основным и изолированным от него дополнительным элемента ми электрода-инструмента и поверхностью детали, отличающийся тем, что, с целью улучшения качества покрытия, контактный разряд возбуждают с задержкой относительно бесконтактного, равной (0,2-0,5)тб, где те- длительность бесконтактного разряда, составляющая 1,5-2,0 длительности контактного разряда, при этом межэлектродный зазор между дополнительным элементом и поверхностью детали выбирают в интервале 1,5- 2,0 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного легирования | 1983 |

|

SU1121116A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2001 |

|

RU2196665C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| Способ нанесения покрытия и его варианты | 1982 |

|

SU1092029A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

Изобретение относится к электроэрозионному нанесению покрытий на металлические поверхности деталей. С целью улучшения качества покрытия последовательно возбуждают бесконтактный и контактный разряды между поверхностью детали и дополнительным и основным электродами. Контактный разряд возбуждают с задержкой по отношению к бесконтактному, равной

/

/

| Способ электроискрового нанесения покрытий | 1978 |

|

SU730521A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-04-16—Подача