Это обеспечивает осаждение материала более равномерно по поверхности, что приводит к сглаживанию неровностей, образующихся в результате контактного переноса материала.

Кроме того, достигается увеличение производительности процесса переноса, благодаря увеличению доли одностороннего осаждепйя материала электрода в условиях бесконтактного переноса материала.

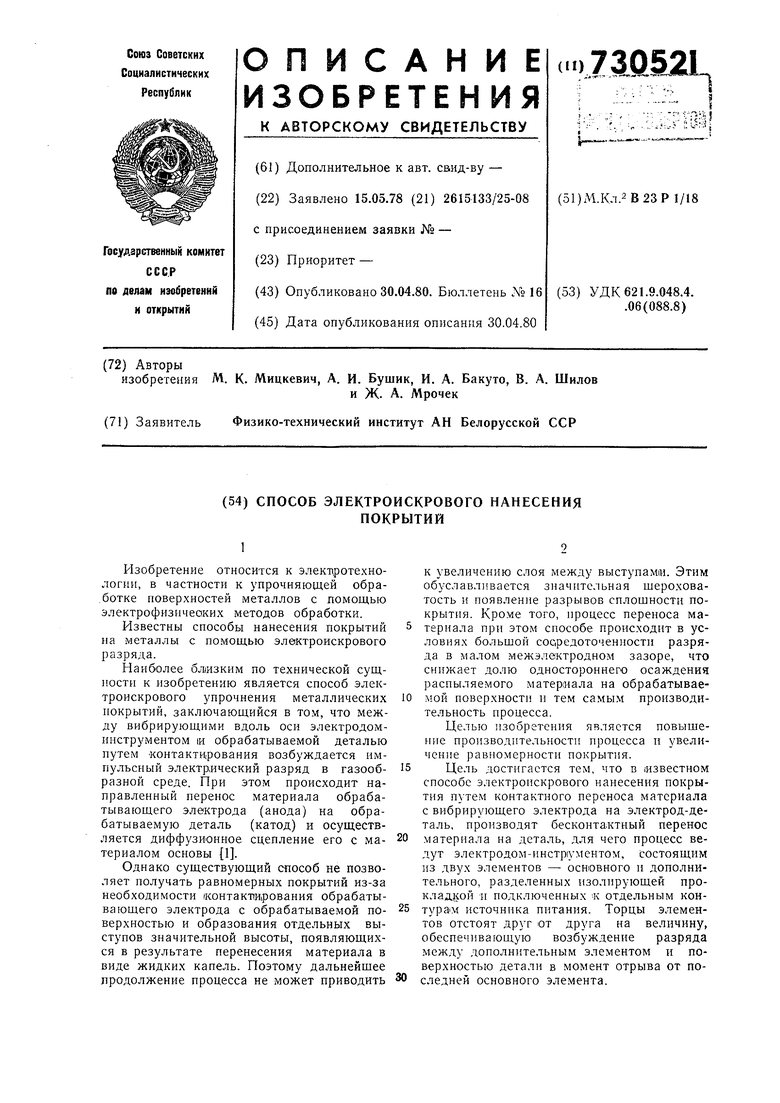

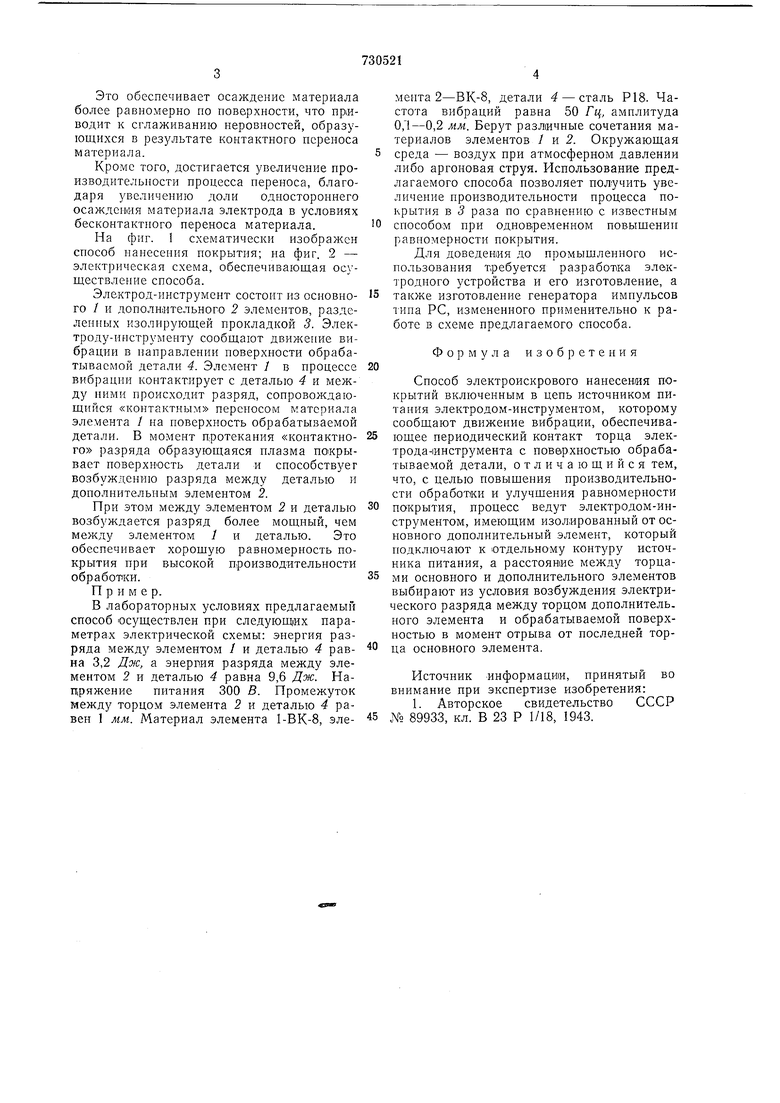

На фиг. 1 схематически изображен способ нанесения покрытия; на фиг. 2 - электрическая схема, обеспечиваюн ая ос}ществление способа.

Электрод-инструмент состоит из основного / и дополнительного 2 элементов, разделенных изолирующей прокладкой 3. Электроду-инструменту сообщают движение вибрации в направлении поверхности обрабатываемой детали 4. Элемент 1 в процессе вибрации контактирует с деталью 4 и между ними происходит разряд, сопровождающийся «контактным переносом материала элемента / на иоверхность обрабатываемой детали. В момент протекания «контактного разряда образующаяся плазма подрывает поверхность детали и способствует возбуждению разряда между деталью и дополнительным элементом 2.

При этом между элементом 2 и деталью возбуждается разряд более мощпый, чем между элементом / и деталью. Это обеспечивает хорошую равномерность покрытия при высокой производительности обработки.

Пример.

В лабораторных условиях предлагаемый способ осуществлен при следующих параметрах электрической схемы: энергия разряда между элементом / и деталью 4 равна 3,2 Дж, а энергия разряда между элементом 2 и деталью 4 равна 9,6 Дж. Надряжение питания 300 В. Промежуток между торцом элемента 2 и деталью 4 равен 1 мм. Материал элемента 1-ВК-8, элемеита 2-ВК-8, детали 4 - сталь Р18. Частота вибраций равна 50 Гц, амплитуда 0,1-0,2 мм. Берут различные сочетания материалов элементов 1 и 2. Окружающая среда - воздух при атмосферном давлении либо аргоновая струя. Использование предлагаемого способа позволяет получить увеличение производительности процесса покрытия в 3 раза по сравнению с известным способом при одиов,ременном повышении равномерности покрытия.

Для доведения до промышленного использования требуется разработка электродного устройства и его изготовление, а также изготовление генератора импульсов 1ипа PC, измененного применительно к работе в схеме предлагаемого способа.

Формула изобретения

Способ электроискрового нанесения покрытий включенным в цепь источником питания электродом-инструментом, которому сообщают движение вибрации, обеспечивающее периодический контакт торца электроданинструмента с поверхностью обрабатываемой детали, отличающийся тем, что, с целью повышения производительности обработки и улучшения равномерности покрытия, процесс ведут электродом-инструментом, имеющим изолированный от основного дополнительный элемент, который подключают к отдельному контуру источника питания, а расстояние между торцами основного и дополнительного элементов выбирают из условия возбуждения электрического разряда между торцом дополнитель. ного элемента и обрабатываемой поверхностью в момент отрыва от последней торца основного элемента.

Источник информации, принятый во внимание при экспертизе изобретения:

1 Авторское свидетельство СССР № 89933, кл. В 23 Р 1/18, 1943.

cpuz. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия | 1985 |

|

SU1255331A1 |

| Способ электроэрозионного нанесения покрытий | 1986 |

|

SU1362577A1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| Способ нанесения покрытия и его варианты | 1982 |

|

SU1092029A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Способ электроэрозионного легирования | 1986 |

|

SU1491635A1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1119815A1 |

Авторы

Даты

1980-04-30—Публикация

1978-05-15—Подача