Известны устройства для равнения кромок ткани при сборке заготовок сердечников транспортерных лент, состоящие из двух симметричных рабочих панелей с механическим поперечным перемещением захватов; на одной из них смонтированы роликовые рычажные регзляторы, воздействующие на исполнительную систему через концевые выключатели или фотореле. Недостатком известных з-стройств является их значительная инертность, а также невозможность применения их в агрегате каландра-дублера вследствие поперечного перемещения собираемого сердечника.

Описываемое устройство для равнения кромок ткани устраняет отмеченные недостатки и автоматизирует процесс равнения кромок.

Для этого в устройстве применены стабилизирующие рычажные захваты с электромагнитным приводом, фиксированные на направляющих, расположенных иод углом к движению ткани.

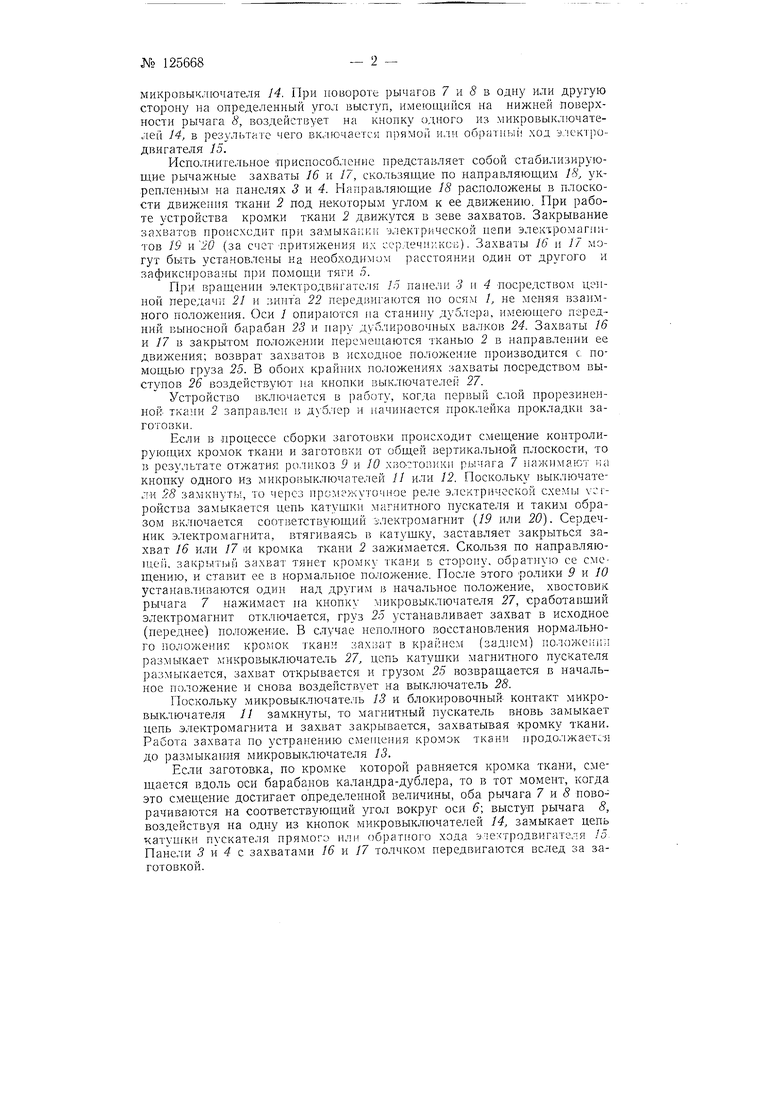

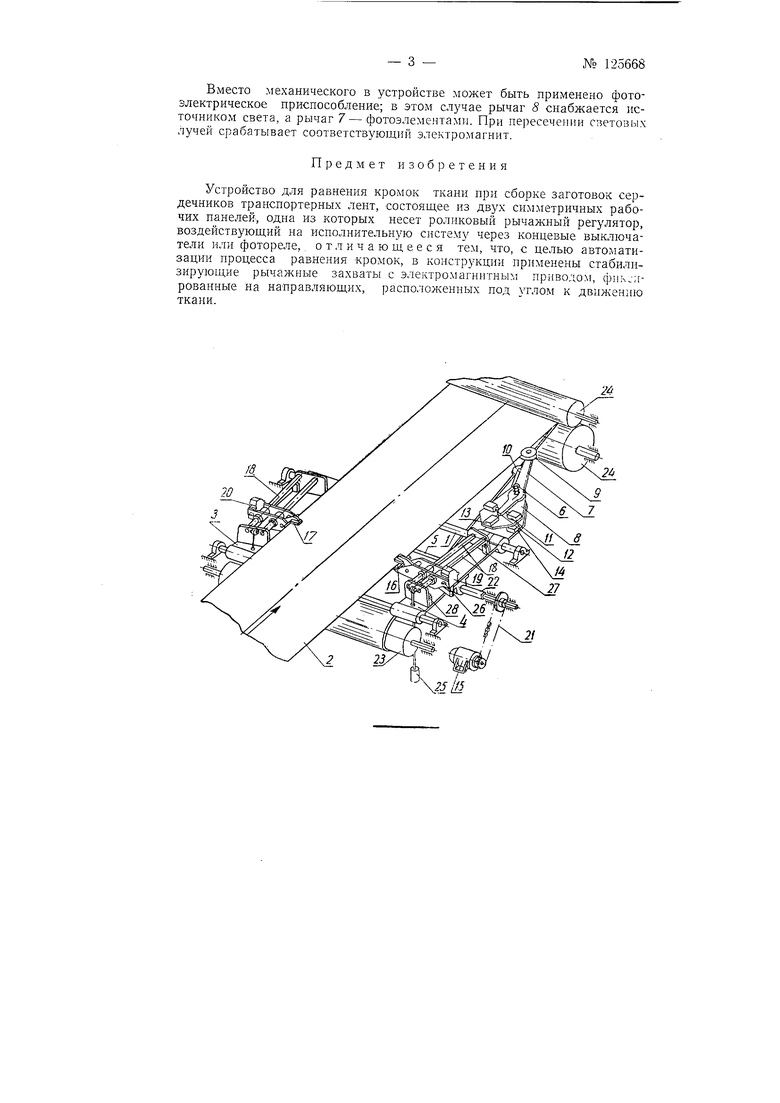

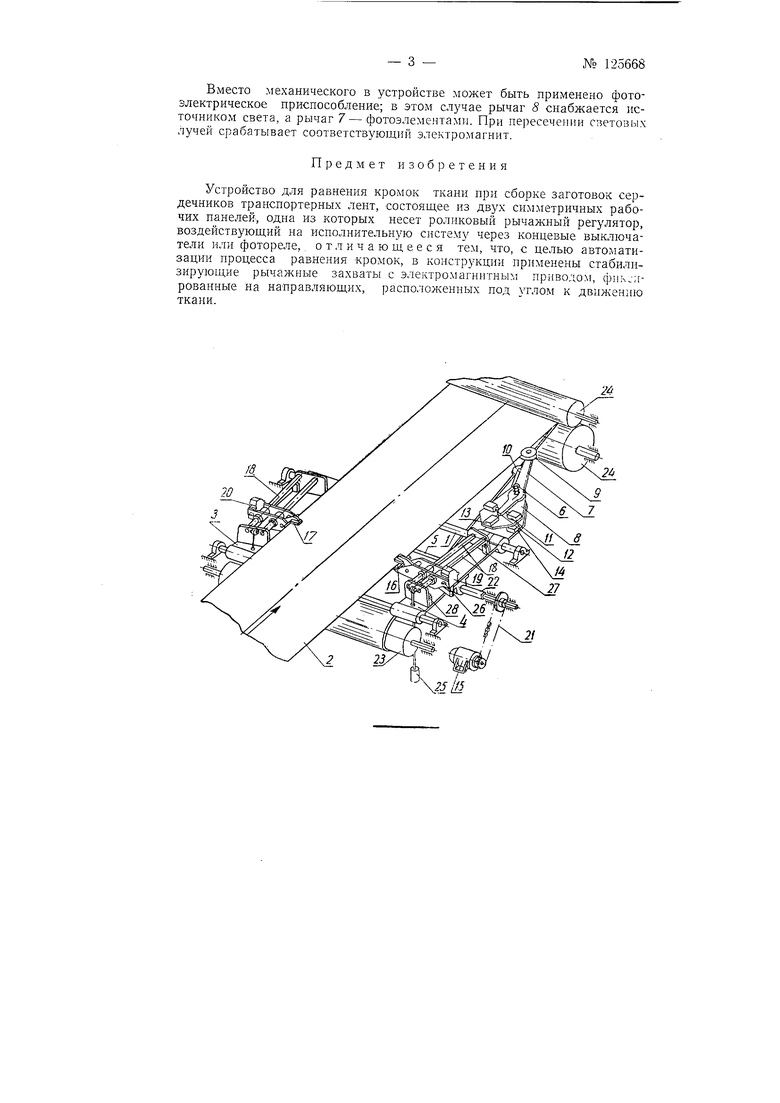

На чертеже изображена схема устройства. На двух цилиндрических горизонтальных осях 1, расположенных между собираемой заготовкой сердечника транспортерной ленты и прорезиненной тканью 2, поступающей с каландра, установлены рабочие панели 3 и 4, связанные между собой тягой 5.

На кронщтейие панели 4 смонтированы роликовые рычажные регуляторы, непрерывно контролирующие взаимное полол ение кромок ткани 2 и собираемой заготовки и управляющие исиолиительным приспособлением устройства в процессе сборки заготовки на дублере. Эти регуляторы выполнены следующим образом. На общей оси б установлены рычаги 7 и 8, имеющие ролики 9 и 10. Ролик 9 пригнан к кромке ткани 2, ролик 10-к кромке собираемой заготовки. На рычаге 8 укреплены три микровыключателя //, 12 и 13. Под рычагом 8 распо,1оже ы два

№ 125668- 2 -

микровыключателя 14. При повороте рычагов 7 и 5 в одну или другую сторону на определенный угол выступ, имеющийся на нижней поверхности рычага 8, воздействует на кнопку одного из микровыклуочатеJieii 14, в результате чего вклю-чается П1)ямой или обратный ход элект|юдвигателя 15.

Исполнительное приспособление представляет собой стаби.чизирующие рычажные захваты 16 и /7, скользящие по направляющим 18, укрепленным на панелях 3 и 4. Направляющие 18 расположены в плоскости движения ткани 2 под некоторым углом к ее движению. При работе устройства кромки ткани 2 движутся в зеве захватов. Закрывание захватов происходит при замыканкм электрической пепи электромагнитов 19 (за счетпритяжеиия их сердечиг.ксю). Захваты /6 и 17 могут быть установлены на необходимом расстоянии одии от другого и зафиксированы при помощи тяги 5.

При вращении электродвигате;1я 15 панели 3 к 4 посредством цепной передачи 21 и зипта 22 перед.зигаются по ося /, не меняя взаимного положения. Оси 1 опи)аются па станииу дублера, имеющего передний выносной барабан 23 и на)у дублировочных валков 24. Захваты 16 и 17 Е закрытом положении перемещаются тканью 2 в направлении ее движения; возврат захватов в исходное положение производится с помощью груза 25. В обоих крайних положениях захваты посредством выступов 26 воздействуют на кнопки выключателей 27.

Устройство включается в работу, когда первый слой нрорезиненной. ткани 2 заправлен в дублер и начинается проклейка прокладки заготовки.

Если в процессе сборки заготовки происходит смещение контролируюнщх кромок ткани и заготовки от общей вертикаль)юй плоскости, то в результате отжатия роликоз 9 и 10 хвостовики рычага 7 нажимают ма кнопку одного Из микровыключателей // или 12. Поскольку выключатели 28 замкнуты, то через промежуточное реле электрической схемы устройства замыкается цепь катушки магнитного пускателя и таким образом включается соответствующий электромагнит (19 или 20). Сердечник электромагнита, втягиваясь в катушку, заставляет закрыться захват 16 или 17 1Н кромка ткани 2 зажимается. Скользя по направляющей, закрытый захват тянет кромку ткани Б сторону, обратную ее смещению, и ставит ее в нормальное положение. После этого ролики 9 и 10 устанавливаются один над другим в начальное положение, хвостовик рычага 7 нажимает па кнопку микровыключателя 27, сработавший электромагнит отключается, груз 2,5 устанавливает захват в исходное (переднее) положение. В случае неполного восстановления нормального положения кромок ткани захват в крайнем (заднем) положерпгл размыкает микровыключатель 27, цепь катущки магнитного пускателя размыкается, захват открывается и грузом 25 возвращается в начальное положение и снова воздействует на выключатель 28.

Поскольку микровыключатель 13 и блокировочный контакт микровыключателя 11 замкнуты, то магнитный пускатель вновь замыкает цепь электромагнита и захват закрывается, захватывая кромку ткани. Работа захвата по устранению смен1ения кромок ткани продолжается до размыкавия микровыключателя 13.

Если заготовка, по кромке которой равняется кромка ткани, смещается вдоль оси барабанов каландра-дублера, то в тот момент, когда это смещерше достигает определенной величины, оба рычага 7 и 5 поворачиваются на соответствующий угол вокруг оси 6 выступ рычага 5, воздействуя на одну из кнопок микровыключателей 14, замыкает цепь катуигки пускателя прямого пли обратного хода Э е: тродвигателя /5 Панели 3 и 4 с захватами 16 и 17 толчком передвигаются вслед за заготовкой.

Вместо механического в устройстве может быть применено фотоэлектрическое приспособление; в этом случае рычаг 8 снабжается источником света, а рычаг 7-фотоэлементами. При пересечении световых лучей срабатывает соответствующий электромагнит.

Предмет изобретения

Устройство для равнения кромок ткани при сборке заготовок сердечников транспортерных лент, состоящее из двух симметричных рабочих панелек, одна из которых несет роликовый рычажный регулятор, воздействующий на исполнительную систему через концевые выключатели или фотореле,, отличающееся тем, что, с целью автоматизации процесса равнения кромок, в конструкции применены стабилизирующие рычажные захваты с электромагнитным приводом, фиксированные на направляющих, расположенных под углом к движению ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ДУБЛИРОВАНИЯ СЕРДЕЧНИКОВ ТРАНСПОРТЕРНЫХ ЛЕНТ | 1966 |

|

SU216244A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Устройство для изготовления многослойных лент | 1980 |

|

SU872288A2 |

| Устройство для наложения полосы материала на бортовые кромки заготовки сердечника транспортерной ленты | 1977 |

|

SU763141A1 |

| Установка для определения магнитных характеристик ферромагнитных металлов по баллистическому способу | 1957 |

|

SU115706A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1968 |

|

SU208513A1 |

| Устройство контроля за движением материала | 1974 |

|

SU488129A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ЗАГОТОВОК МЕЖДУ ПРЕССАМИ12 | 1972 |

|

SU326015A1 |

Авторы

Даты

1960-01-01—Публикация

1959-04-23—Подача