Изобр :тение относится к прокатному производству и может быть использовано при холодной прокатке тонких и особо тонких полос, жести и фольги из черных и цветных металлов .

Целью изобретения является повышение производительности процесса прокатки и качества прокатки за счет снижения обрывов в рулоне и уменьшения продольной разнотолщинности полос.

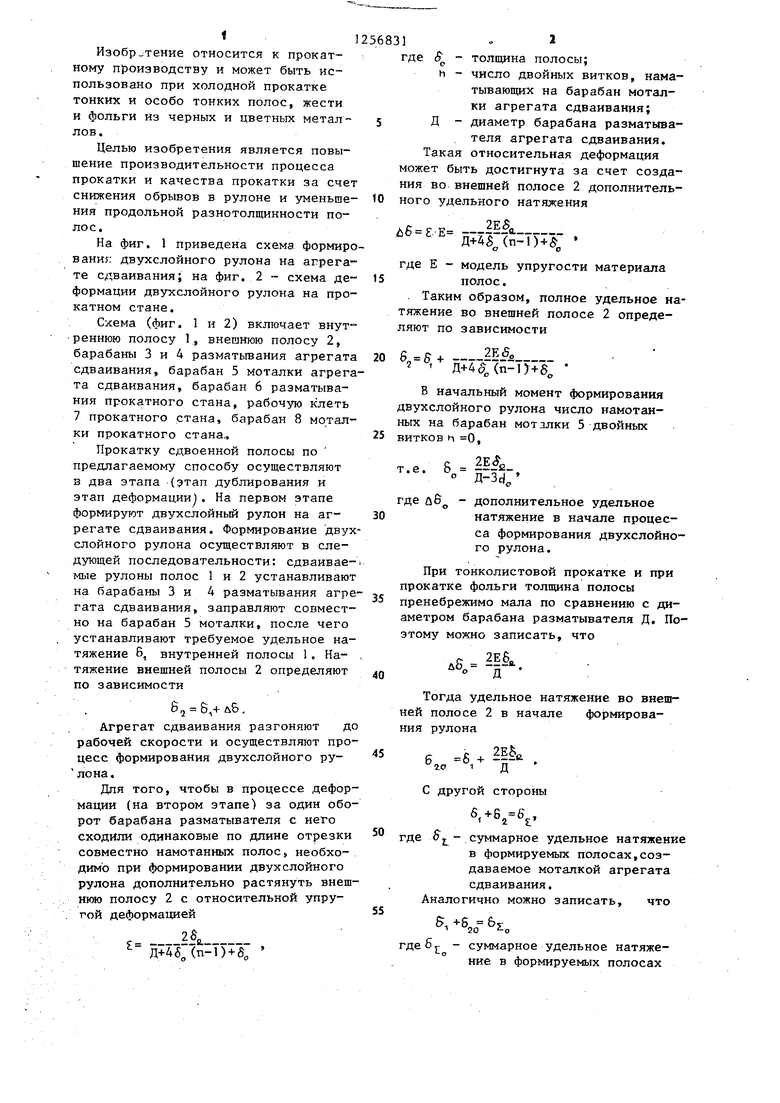

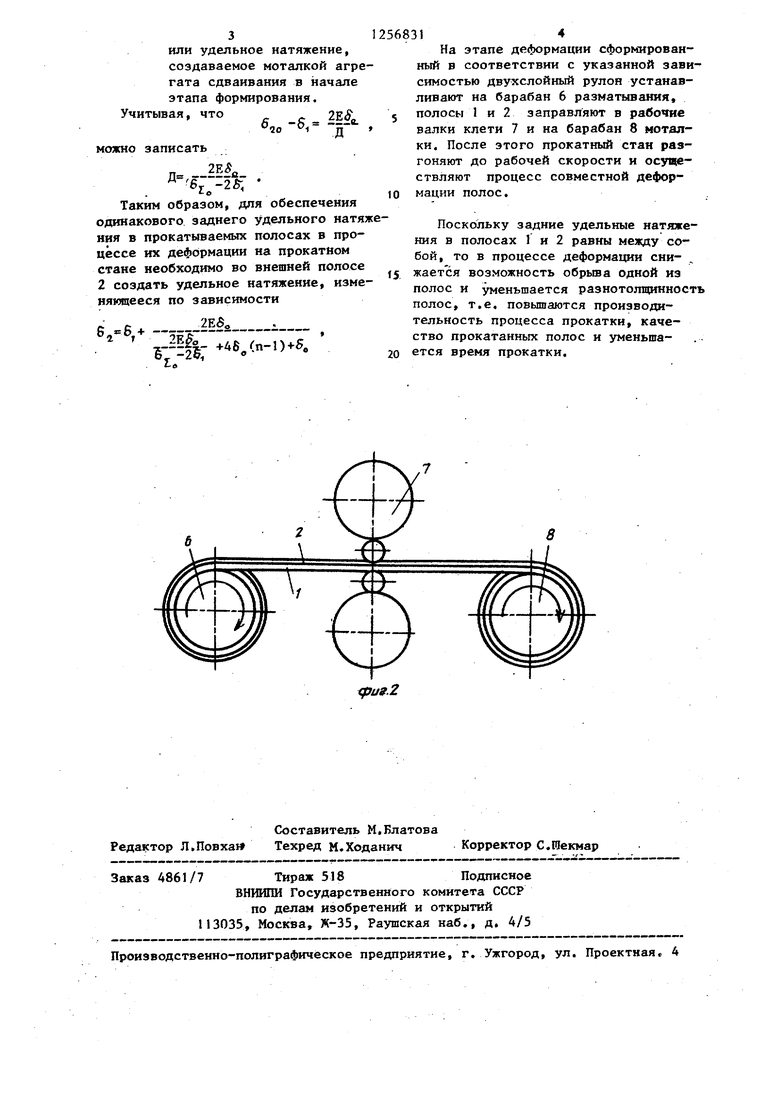

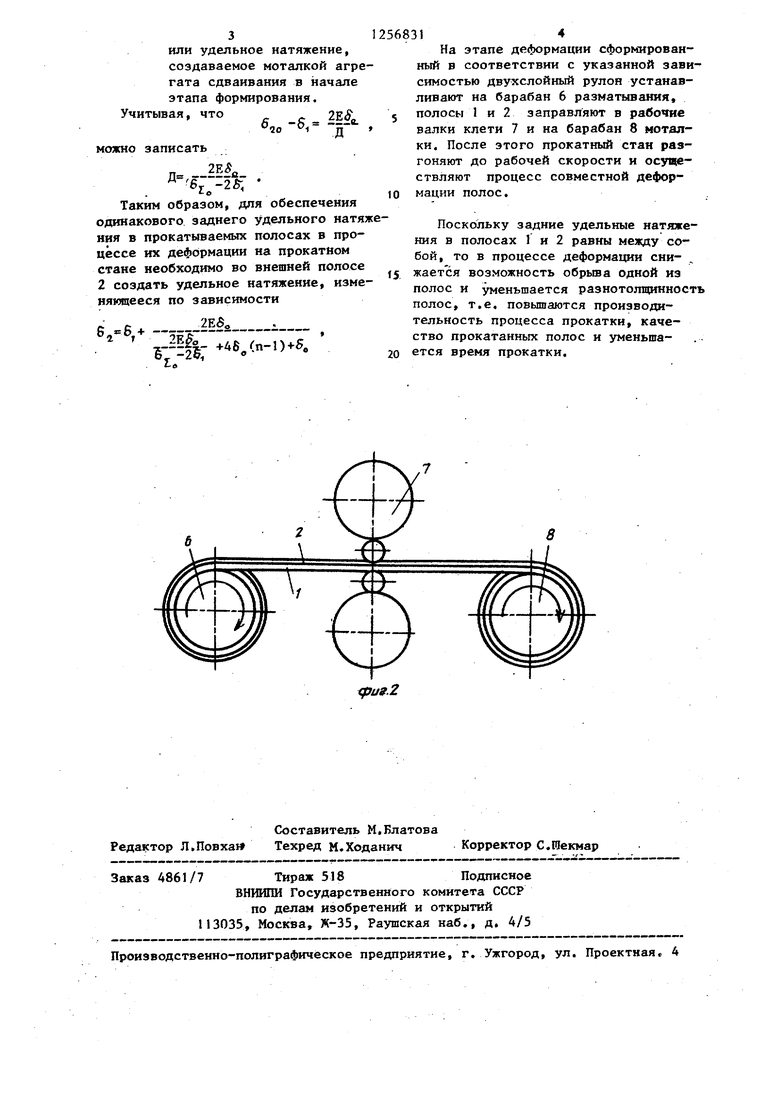

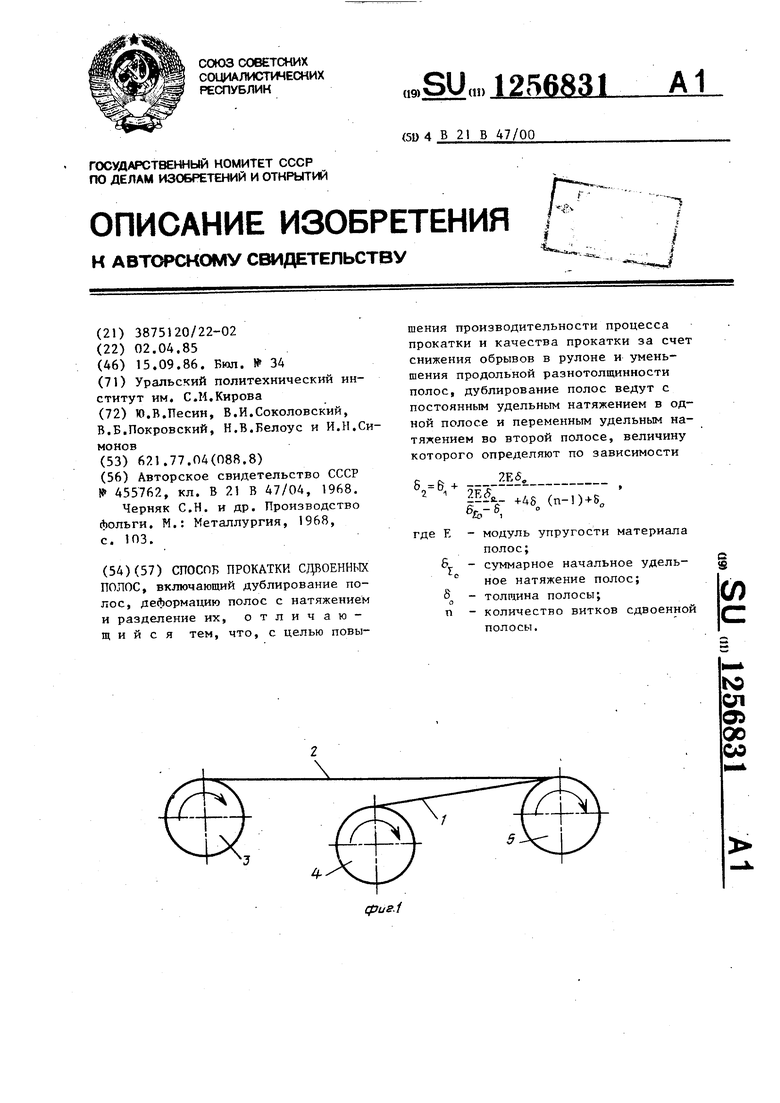

На фиг. 1 приведена схема формирования двухслойного рулона на агрегате сдваивания; на фиг. 2 - схема деформации двухслойного рулона на прокатном стане.

Схема (фиг. 1 и 2) включает внут- реннюю полосу 1, внешнюю полосу 2, барабаны 3 и 4 разматывания агрегата сдваивания, барабан 5 моталки агрегата сдваивания, барабан 6 разматывания прокатного стана, рабочую клеть 7 прокатного стана, барабан 8 моталки прокатного стана..

Прокатку сдвоенной полосы по предлагаемому способу осуществляют в два этапа (этап дублирования и этап деформации). На первом этапе формируют двухслойный рулон на агрегате сдваивания. Формирование двухслойного рулона осуществляют в следующей последовательности: сдваиваемые рулоны полос 5 и 2 устанавливают на барабаны 3 и 4 разматывания агрегата сдваивания, заправляют совместно на барабан 5 моталки, после чего устанавливают требуемое удельное натяжение 6, внутренней полосы 1. На- тяжение внешней полосы 2 определяют по зависимости

62 1+

Агрегат сдваивания разгоняют до рабочей скорости и осуществляют процесс формирования двухслойного ру- лона.

Для того, чтобы в процессе деформации (на втором этапе) за один оборот барабана разматывателя с него сходили одинаковые по длине отрезки совместно намотанных полос, необходимо при формировании двухслойного рулона дополнительно растянуть внешнюю полосу 2 с относительной упру- . гой деформацией

,

Д+46 (п-1) + 5„

56831

где

10

15

20

25

h

толщина полосы; число двойных витков, наматывающих на барабан моталки агрегата сдваивания; Д - диаметр барабана разматьшателя агрегата сдваивания. Такая относительная деформация может быть достигнута за счет создания во внешней полосе 2 дополнительного удельного натяжения

ддсЬтн :.

где Е - модель упругости материала

полос.

Таким образом, полное удельное натяжение во внешней полосе 2 определяют по зависимости

б 5+2Е6„

Д+44(п-1У+5„

В начальный момент формирования двухслойного рулона число намотанных на барабан моталки 5 двойных витков h 0,

0

0

5

т.е,

8

где йб„ 2Е

д-з,

дополнительное удельное натяжение в начале процесса формирования двухслойного рулона.

При тонколистовой прокатке и при прокатке фольги толщина полосы пренебрежимо мала по сравнению с диаметром барабана разматывателя Д. Поэтому можно записать, что

К 2Ебв. д&„ -Д-. ;

Тогда удельное натяжение во внешней полосе 2 в начале формирования рулона

6 6 .

20 °1 Д

с другой стороны

б.+б 6

0

где

L5

2 Л

суммарное удельное натяжение в формируемых полосах,создаваемое моталкой агрегата сдваивания. Аналогично можно записать, что

5, -t-S, &

1 20 -о

гдeбJ- - суммарное удельное натяжение в формируемых полосах

или удельное натяжение, создаваемое моталкой агрегата сдваивания в начале этапа формирования. Учитывая, что2ES

10 i Д

можно записать

Д

2ES

.а В, -2,

Таким образом, для обеспечения одинакового заднего удельного натяжения в прокатываемых полосах в процессе их деформации на прокатном стане необходимо во внешней полосе 2 создать удельное натяжение, изменяющееся по зависимости

6,.

s,- )«

Т-а

На этапе деформации сформированный в соответствии с указанной зависимостью двухслойный рулон устанавливают на барабан 6 разматывания,

полосы 1 и 2 заправляют в рабочие валки клети 7 и на барабан 8 моталки. После этого прокатный стан разгоняют до рабочей скорости и осувда- ствляют процесс совместной деформации полос.

Поскольку задние удельные натяжения в полосах Г и 2 равны мезвду собой, то в процессе деформации снижается возможность обрьгаа одной из полос и уменьшается разнотолщинность полос, т.е. повышаются производительность процесса прокатки, качество прокатанных полос и уменьша

ется время прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| Натяжное устройство стана холодной прокатки сдвоенной полосы | 1978 |

|

SU880537A1 |

| Способ прокатки полосы на дрессировочном стане | 1988 |

|

SU1565552A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2492946C1 |

| Разматыватель рулонов полосы консольного типа | 1990 |

|

SU1764735A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2013 |

|

RU2534696C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499639C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

Составитель М.Блатова Редактор Л.Повхал Техред М.Ходанич Корректор С.Шекмар

4861/7

Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная 4

ffu9.2

| Способ непрерывной прокатки полосы | 1973 |

|

SU455762A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Черняк С.Н | |||

| и др | |||

| Производство фольги | |||

| М.: Металлургия, 1968, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-02—Подача