Со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан моталки стана для прокатки полосы | 1986 |

|

SU1362528A1 |

| Моталка для намотки полос в рулон | 1980 |

|

SU933161A1 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| Способ прокатки полосы на дрессировочном стане | 1988 |

|

SU1565552A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

| БАРАБАН МОТАЛКИ ДЛЯ СМОТКИ ПОЛОСОВОГО МАТЕРИАЛА | 2011 |

|

RU2479373C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА | 1973 |

|

SU404526A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА В КЛЕТЬ ПРИ ПРОКАТКЕ | 1973 |

|

SU405614A1 |

Использование в адъюстажном оборудовании прокатных станов. Сущность: разматыватель снабжен прижимным устройством, выполненным в виде подпружиненной планки 5, установленной в пазу сегмента 4 и закрепленной на концах стоек 6. Противоположные концы стоек 6 закреплены в диаметрально расположенном сегменте 3. 5 ил.

Изобретение относится к прокатному производству и может быть использовано для прокатки листов и полос.

Известен двухконусный разматыватель рулонов конструкции УЗТМ. Разматыватель состоит из станины с направляющими, на которую установлены два суппорта с конусами, причем один из конусов выполнен приводным.

Известная конструкция разматывателя позволяет создавать натяжение полосы при разматывании рулона, однако величина натяжения ограничивается силами трения на контакте с конусами и как правило не превышает 20...40 КН.

Известна конструкция разматывателя рулонов барабанного типа с пирамидальным валом.

Разматыватель состоит из барабана, включающего пирамидальный вал на клиновых поверхностях которого закреплены с возможностью относительного движения

четыре сегмента. Пирамидальный вал оснащен гидравлическим цилиндром осевого перемещения благодаря которому осуществляется изменение диаметра барабана и расклинивание разматываемого рулона полосы по внутрённему диаметру Привод барабана разматывателя осуществляется от электродвигателя постоянного тока.

Разматыватель обеспечивает создание заднего натяжения в прокатываемой полосе в первом пропуске. Однако величина заднего натяжения ограничивается силами трения на контакте сегментов барабана с внутренним диаметром рулона и, как правило, не превышает 30...40 КН.

Применение указанного разматывателя не позволяет назначить в первом пропуске большое обжатие полосы, что снижает производительность прокатного стана и ухудшает качество проката В ряде случаев, при разработке технологических режимов обжаVI о N VI

CJ СЛ

тий предусматривается холостой пропуск без обжатия в клети с целью перемотки полосы с разматывателя на моталку, т.к. натяжение с разматывателя оказывается недостаточным для получения планшетной полосы в первом пропуске.

Целью изобретения является повышение производительности и качества проката за счет повышения натяжения полосы при размотке.

Это достигается тем, что разматыватель рулонов полосы консольного типа, содержащий-пирамидальный вал с клиновыми поверхностями, две пары сегментов, смонтированных оппозитно один другому в каждой паре в направляющих обоймы с возможностью сопряжения с клиновыми поверхностями вала - снабжен прижимным устройством, в упомянутом валу и одной паре сегментов перпендикулярно продоль- ной оси вала выполнены сквозные пазы, на наружной поверхности одного из сегментов со сквозными отверстиями выполнен продольный паз, а прижимное устройство выполнено в виде подпружиненной планки, размещенной в продольном пазу сегмента, и расположенных в упомянутых сквозных пазах стоек, одни концы которых неподвижно связаны с планкой, а другие закреплены в сегменте, противоположном сегменту, не- сущему планку.

Перед заправкой рулона на барабан разматывателя .его диаметр уменьшают путем перемещения пирамидального вала с помощью гидравлического цилиндра. При этом все сегменты разматывателя сближаются, диаметр барабана уменьшается, а прижимная планка под действием пружин выходит из паза сегмента и между планкой и этим сегментом образуется за- зор. После заправки рулона на барабан разматывателя, путем проворота барабана относительно неподвижного рулона, установленного на приемном столе в направле- нии, противоположном направлению навивки рулона, внутренний виток рулона заправляют в щель между прижимной планкой и сегментом барабана. После этого перемещением пирамидального вала разматывателя в противоположном направ- лении, диаметр барабана увеличивают, при этом сегменты расходятся, прижимная планка за счет движения штанг, на которых она закреплена, опускается в паз сегмента при одновременном движении этого сег- мента навстречу планке и зажимает внутренний виток рулона.

При размотке рулона с зажатым внутренним витком, максимально возможное натяжение с разматывателя не будет ограничиваться силами трения между сегментами и внутренней поверхностью рулона, а будет определяться усилием зажатия внутреннего витка рулона, которое при наличии перегиба полосы в месте зажатия будет значительно больше сил трения.

Таким образом, применение прижимной планки обеспечивает расширение диапазона натяжений, развиваемых раз- матывателем в сторону их увеличения, что дает возможность повысить производительность оборудования прокатного стана с одновременным улучшением качества проката за счет интенсификации обжатий в первых проходах.

Прижимы применяют, например в моталках, однако они располагаются в теле одного из сегментов, доступ к ним затруднен и открывается через узкую щель в сегменте, в которую задают передний конец полосы перед началом намотки вручную, при этом рулона на барабане в момент заправки переднего конца полосы в щель прижима нет. Использование такого типа прижимов в разматывателе не представляется возможным, так как заправить в узкую щель внутренний виток рулона с участием оператора невозможно.

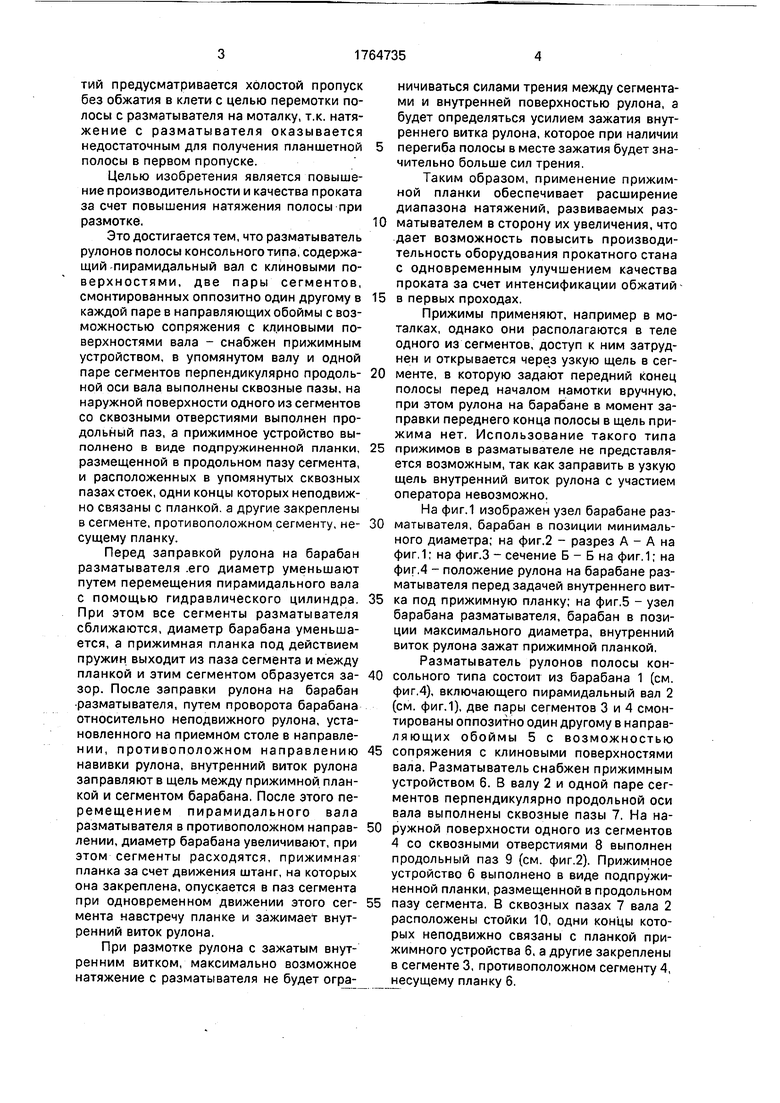

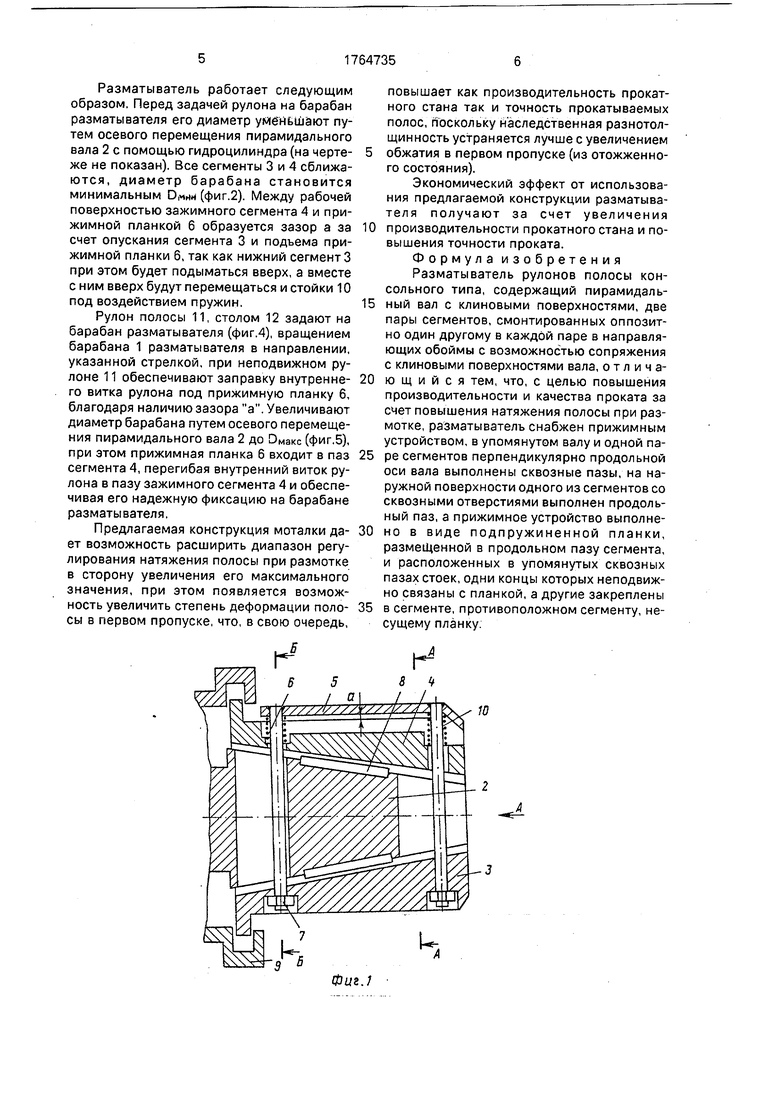

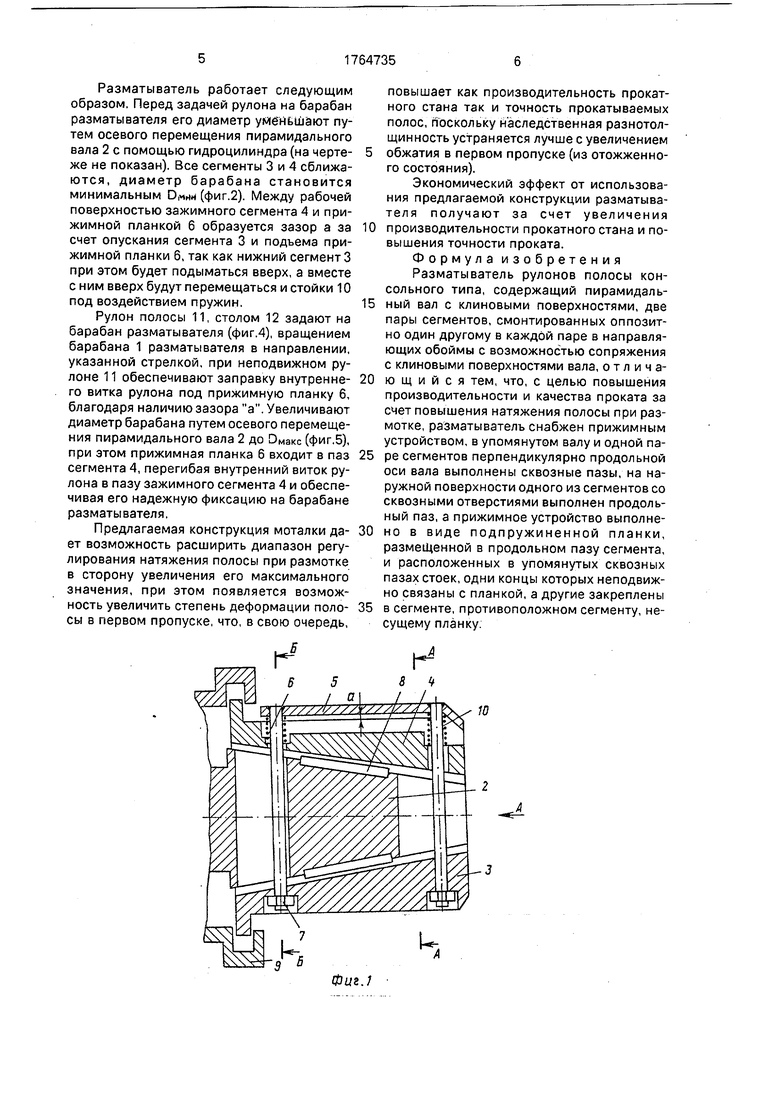

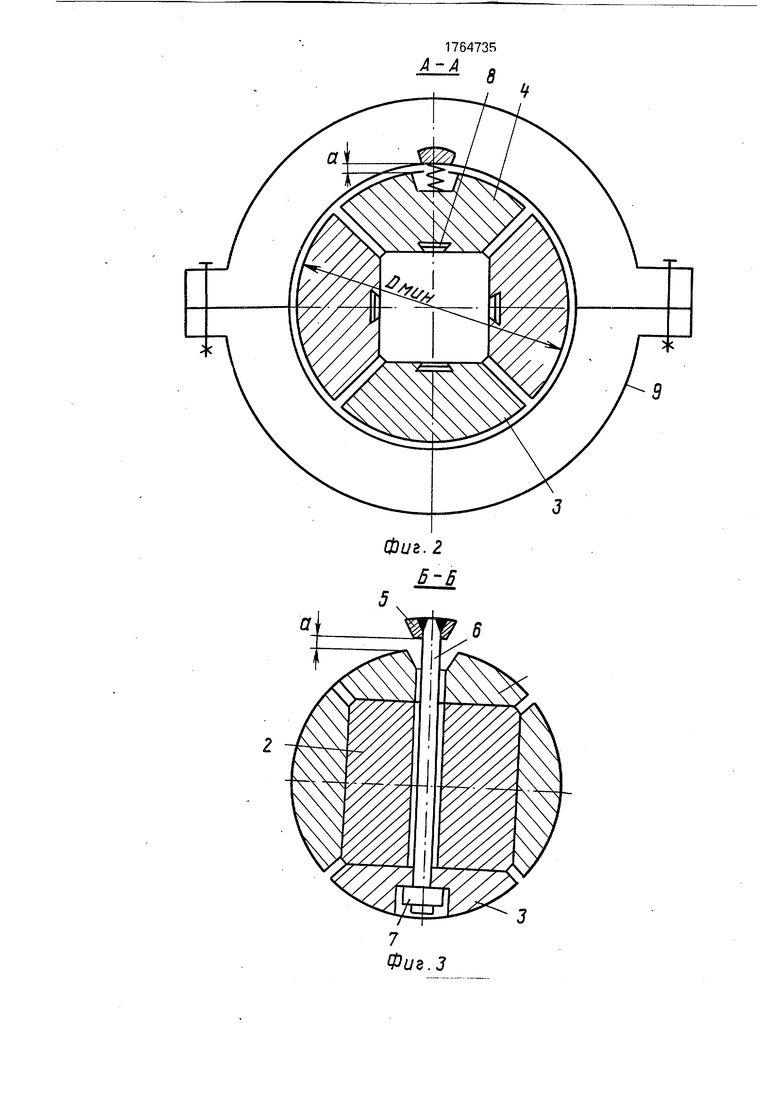

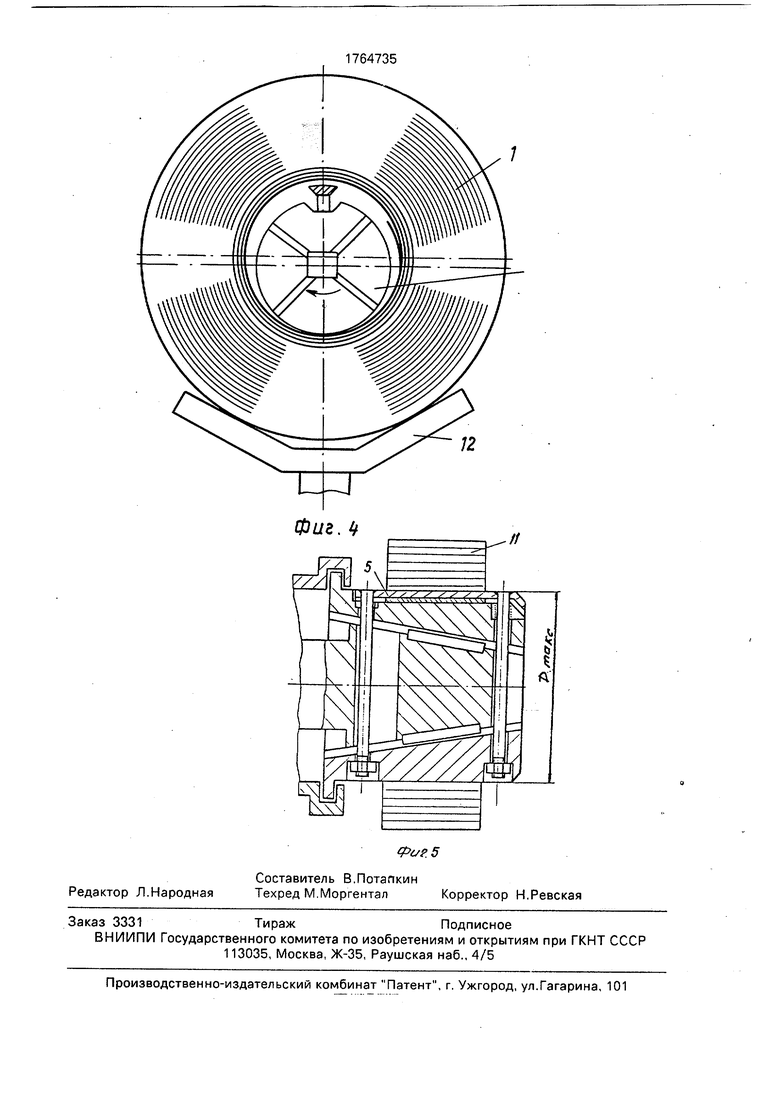

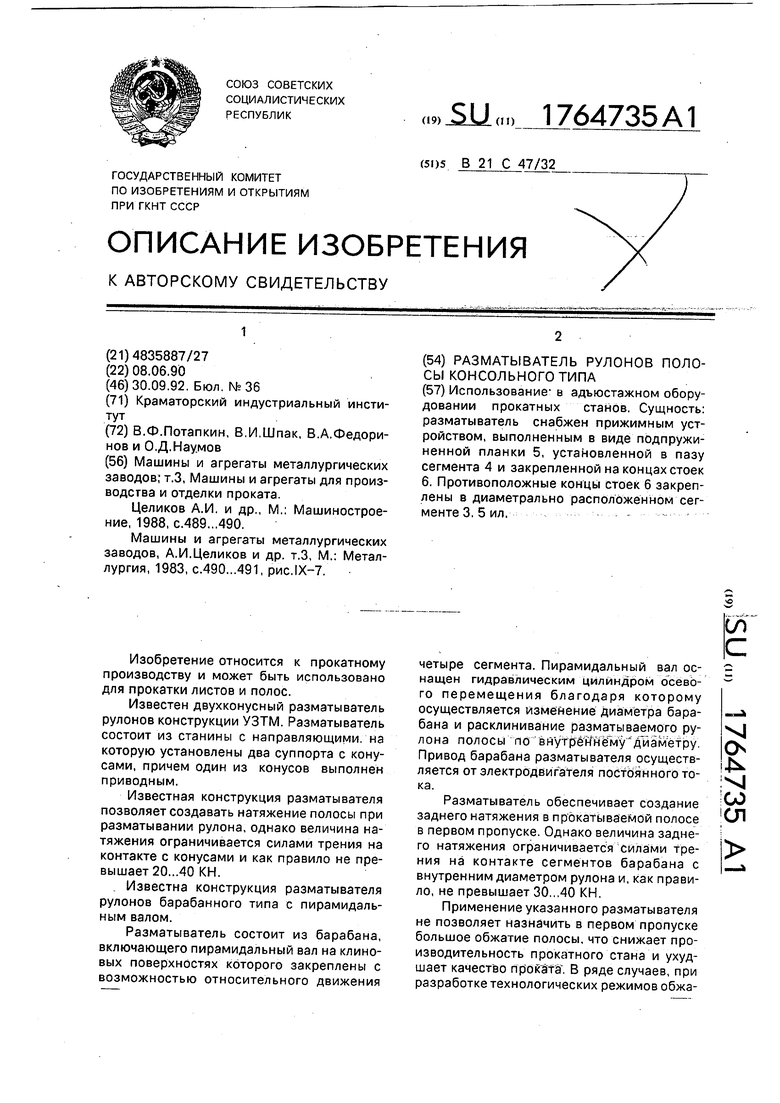

На фиг.1 изображен узел барабане разматывателя, барабан в позиции минимального диаметра; на фиг.2 - разрез А - А на фиг. 1; на фиг.З - сечение Б - Б на фиг. 1; на фиг,4 - положение рулона на барабане разматывателя перед задачей внутреннего витка под прижимную планку; на фиг.5 - узел барабана разматывателя, барабан в позиции максимального диаметра, внутренний виток рулона зажат прижимной планкой,

Разматыватель рулонов полосы консольного типа состоит из барабана 1 (см. фиг.4), включающего пирамидальный вал 2 (см. фиг.1), две пары сегментов 3 и 4 смонтированы оппозитно один другому в направ- ляющих обоймы 5 с возможностью сопряжения с клиновыми поверхностями вала. Разматыватель снабжен прижимным устройством 6. В валу 2 и одной паре сегментов перпендикулярно продольной оси вала выполнены сквозные пазы 7. На наружной поверхности одного из сегментов 4 со сквозными отверстиями 8 выполнен продольный паз 9 (см. фиг.2). Прижимное устройство 6 выполнено в виде подпружиненной планки, размещенной в продольном пазу сегмента. В сквозных пазах 7 вала 2 расположены стойки 10, одни концы которых неподвижно связаны с планкой прижимного устройства б, а другие закреплены в сегменте 3, противоположном сегменту 4, несущему планку 6.

Разматыватель работает следующим образом. Перед задачей рулона на барабан разматывателя его диаметр уменьшают путем осевого перемещения пирамидального вала 2 с помощью гидроцилиндра (на чертеже не показан). Все сегменты 3 и 4 сближаются, диаметр барабана становится минимальным 0™« (фиг.2). Между рабочей поверхностью зажимного сегмента 4 и прижимной планкой 6 образуется зазор а за счет опускания сегмента 3 и подъема прижимной планки б, так как нижний сегмент 3 при этом будет подыматься вверх, а вместе с ним вверх будут перемещаться и стойки 10 под воздействием пружин.

Рулон полосы 11, столом 12 задают на барабан разматывателя (фиг.4), вращением барабана 1 разматывателя в направлении указанной стрелкой, при неподвижном рулоне 11 обеспечивают заправку внутреннего витка рулона под прижимную планку 6 благодаря наличию зазора а. Увеличивают диаметр барабана путем осевого перемещения пирамидального вала 2 до Омакс (фиг.5) при этом прижимная планка 6 входит в паз сегмента 4, перегибая внутренний виток рулона в пазу зажимного сегмента 4 и обеспечивая его надежную фиксацию на барабане разматывателя.

Предлагаемая конструкция моталки дает возможность расширить диапазон регулирования натяжения полосы при размотке в сторону увеличения его максимального значения, при этом появляется возможность увеличить степень деформации полосы в первом пропуске, что, в свою очередь

повышает как производительность прокатного стана так и точность прокатываемых полос, поскольку наследственная разнотол- щинностьустраняется лучше с увеличением обжатия в первом пропуске (из отожженного состояния).

Экономический эффект от использования предлагаемой конструкции разматывателя получают за счет увеличения производительности прокатного стана и повышения точности проката.

Формула изо бретен ия Разматыватель рулонов полосы консольного типа, содержащий пирамидальный вал с клиновыми поверхностями, две пары сегментов, смонтированных оппозит- но один другому в каждой паре в направляющих обоймы с возможностью сопряжения с клиновыми поверхностями вала, отличающийся тем, что, с целью повышения производительности и качества проката за счет повышения натяжения полосы при размотке, разматывателъ снабжен прижимным устройством, в упомянутом валу и одной па- Ъ ре сегментов перпендикулярно продольной оси вала выполнены сквозные пазы, на наружной поверхности одного из сегментов со сквозными отверстиями выполнен продольный паз, а прижимное устройство выполнено в виде подпружиненной планки размещенной в продольном пазу сегмента и расположенных в упомянутых сквозных пазах стоек, одни концы которых неподвижно связаны с планкой, а другие закреплены в сегменте, противоположном сегменту несущему планку.

10

15

20

0

5

k

1764735

А-А

| Машины и агрегаты металлургических заводов; т.З, Машины и агрегаты для производства и отделки проката | |||

| Целиков А.И | |||

| и др., М.: Машиностроение, 1988, С.489...490 | |||

| Машины и агрегаты металлургических заводов, А.И.Целиков и др | |||

| т.З, М.: Металлургия, 1983, С.490...491, рис.Х-7. |

Авторы

Даты

1992-09-30—Публикация

1990-06-08—Подача