1 1

Изобретение относится к технологии и оборудованию прокатного прокатного производства, а именно к способу и устройству для изготовления поперечно-клиновой прокаткой заготовок цилиндрических изделий типа роликов подшипников.

Целью изобретения является повышение качества заготовок путем повышения точности формы их торцов и боковой поверхности.

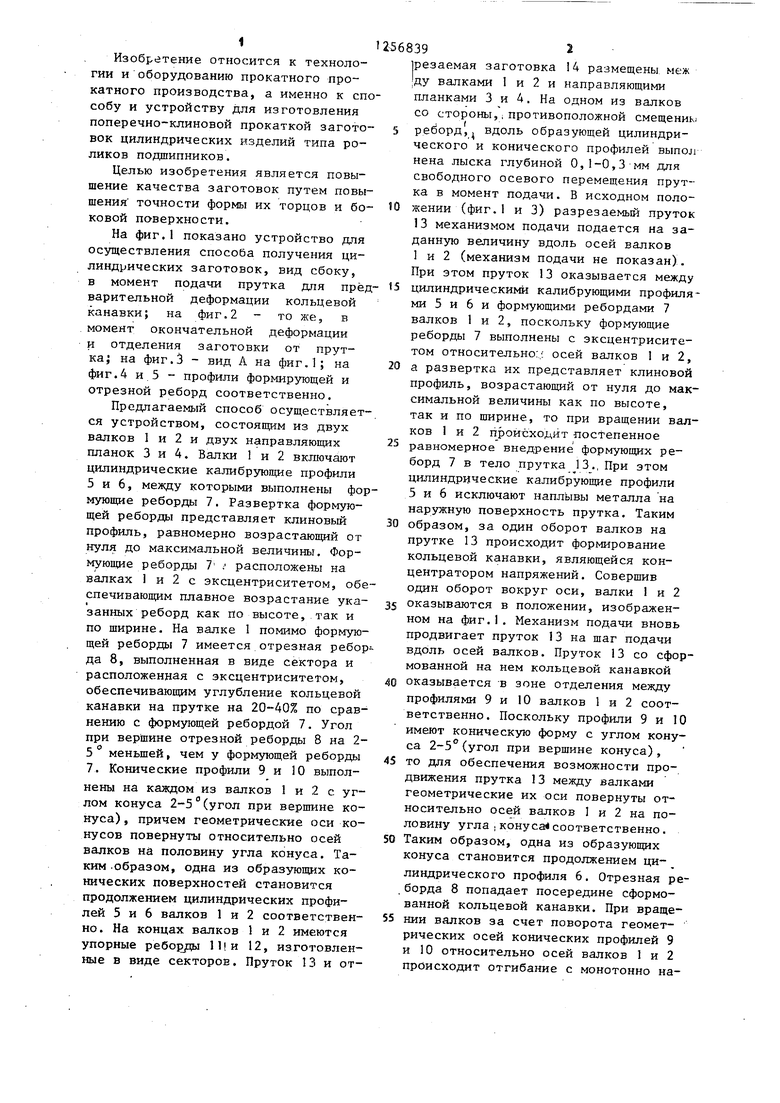

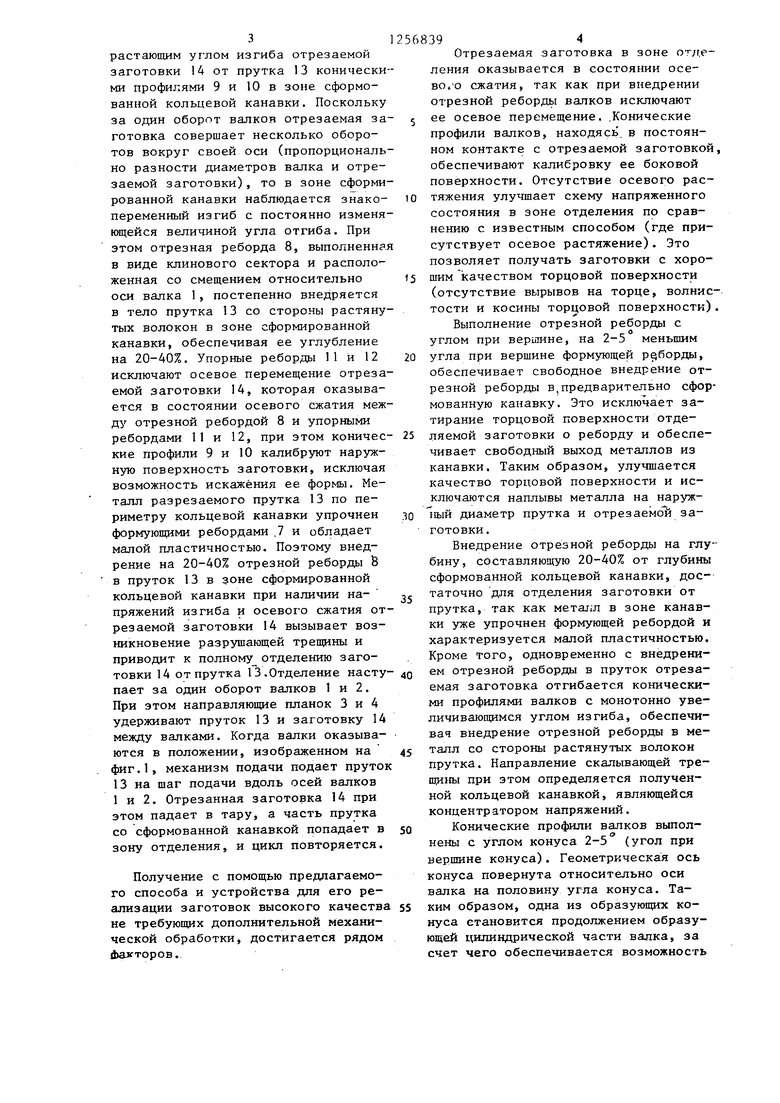

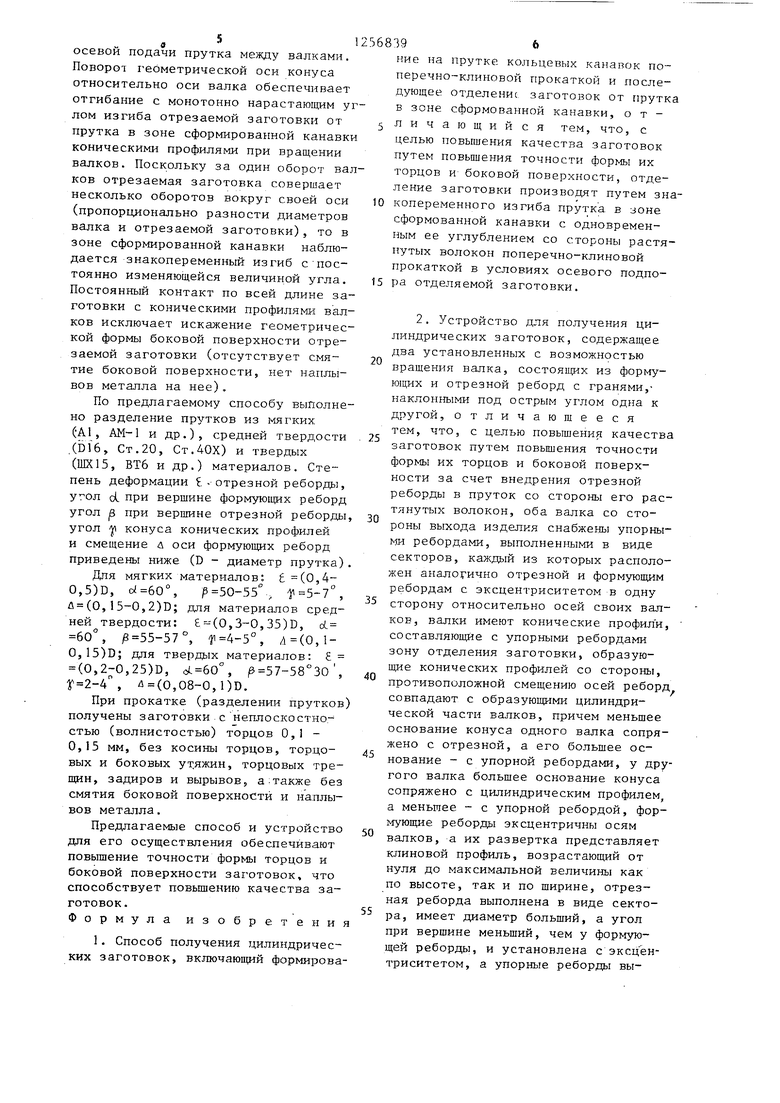

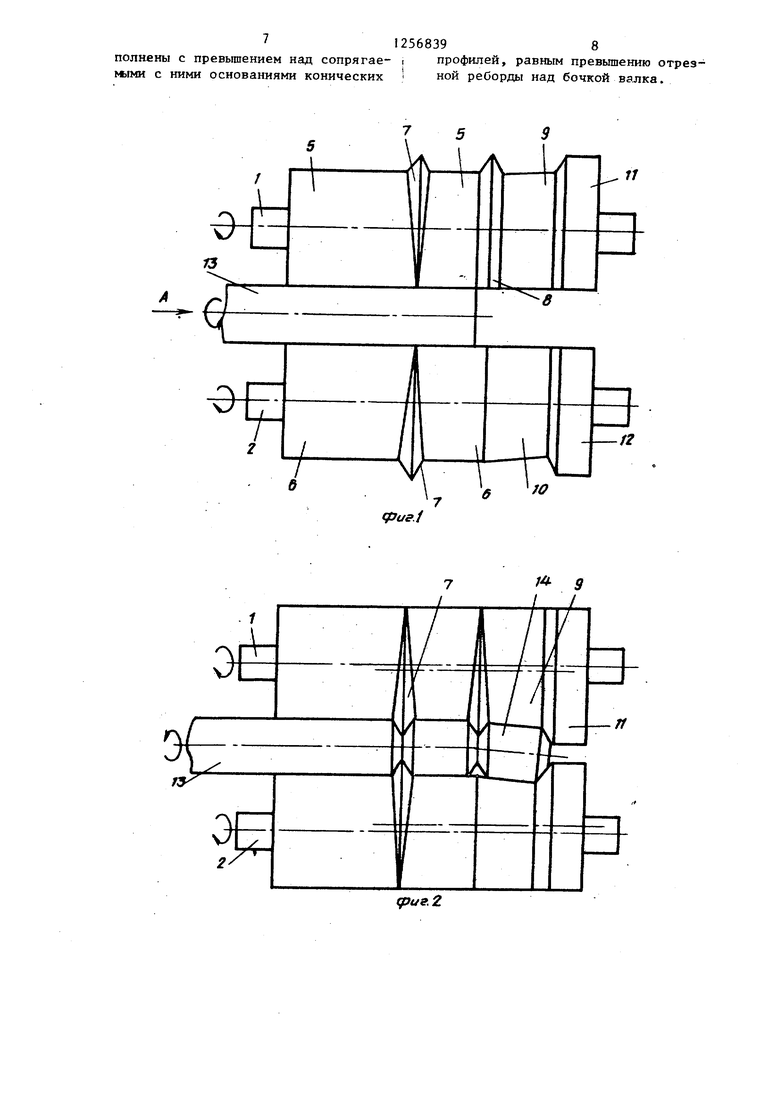

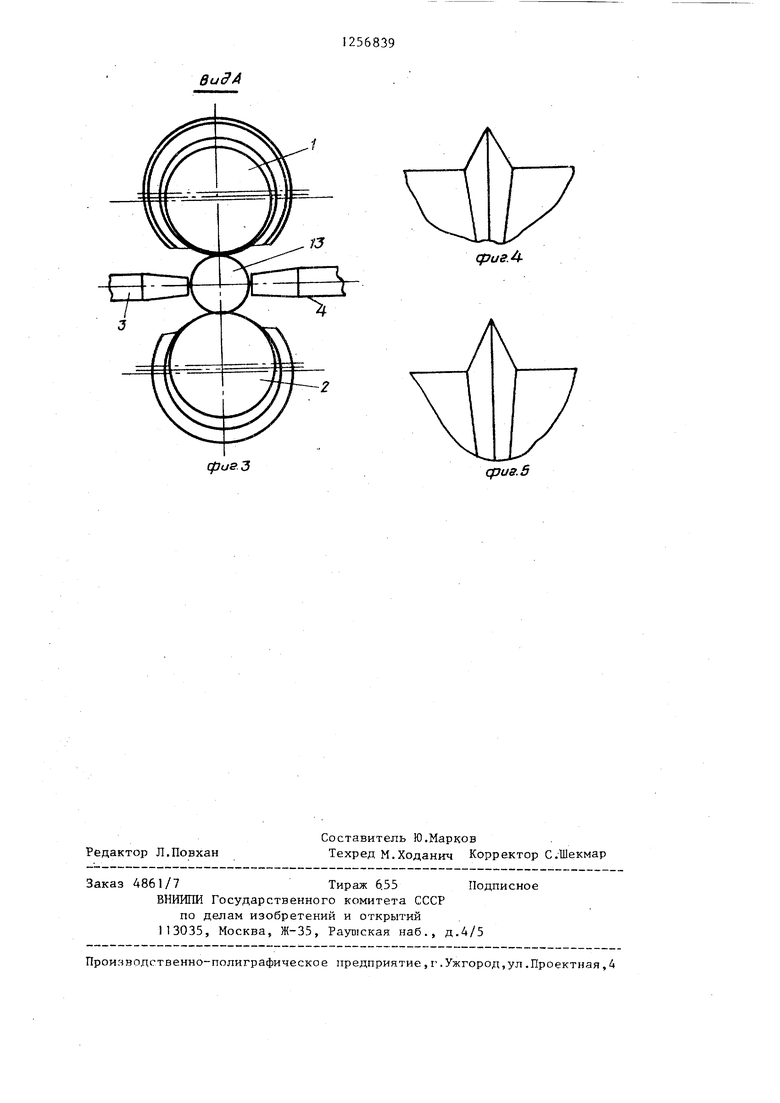

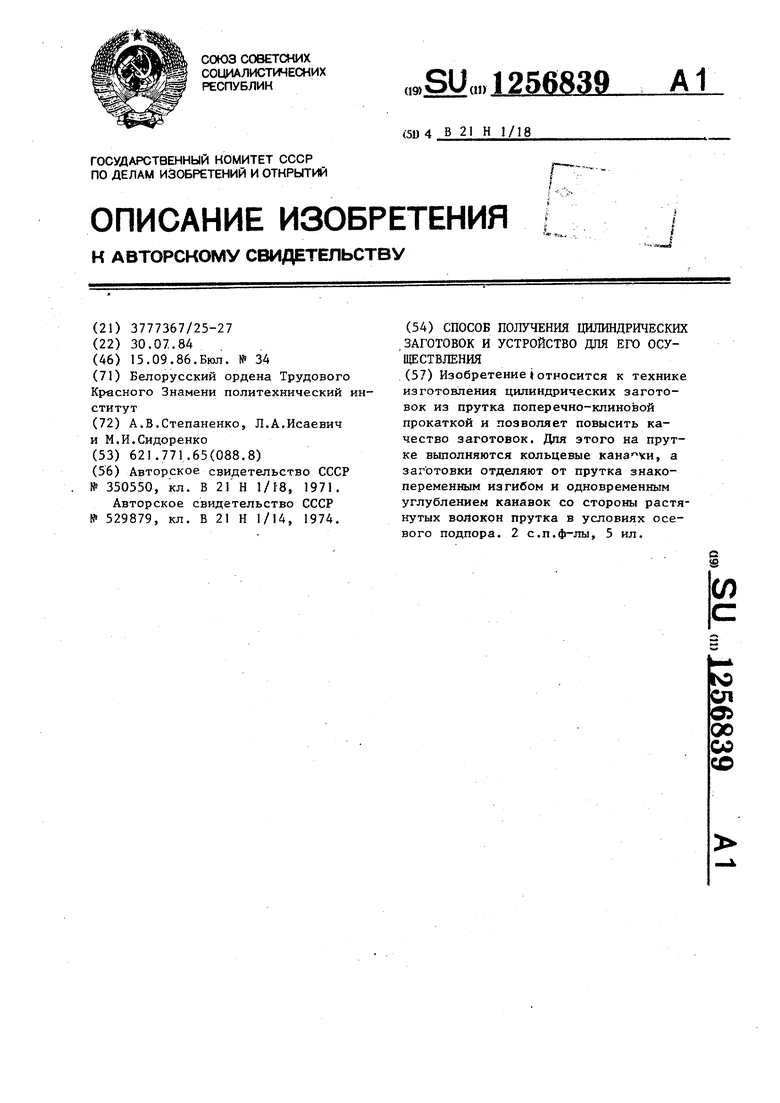

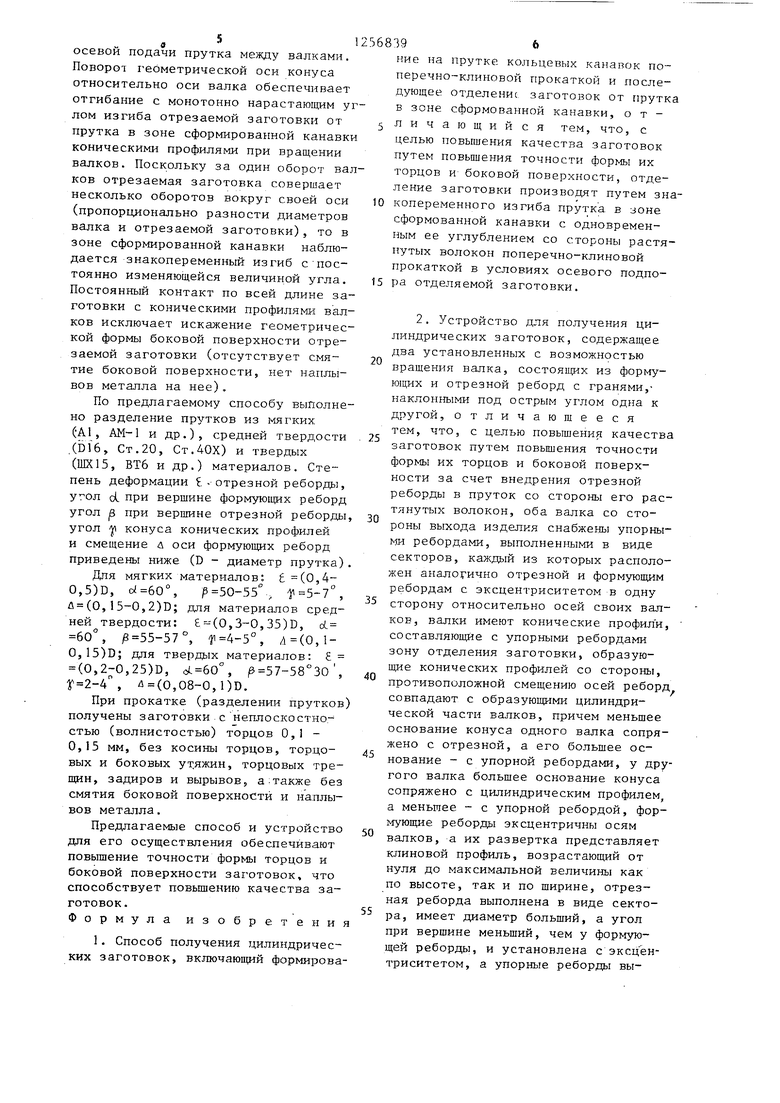

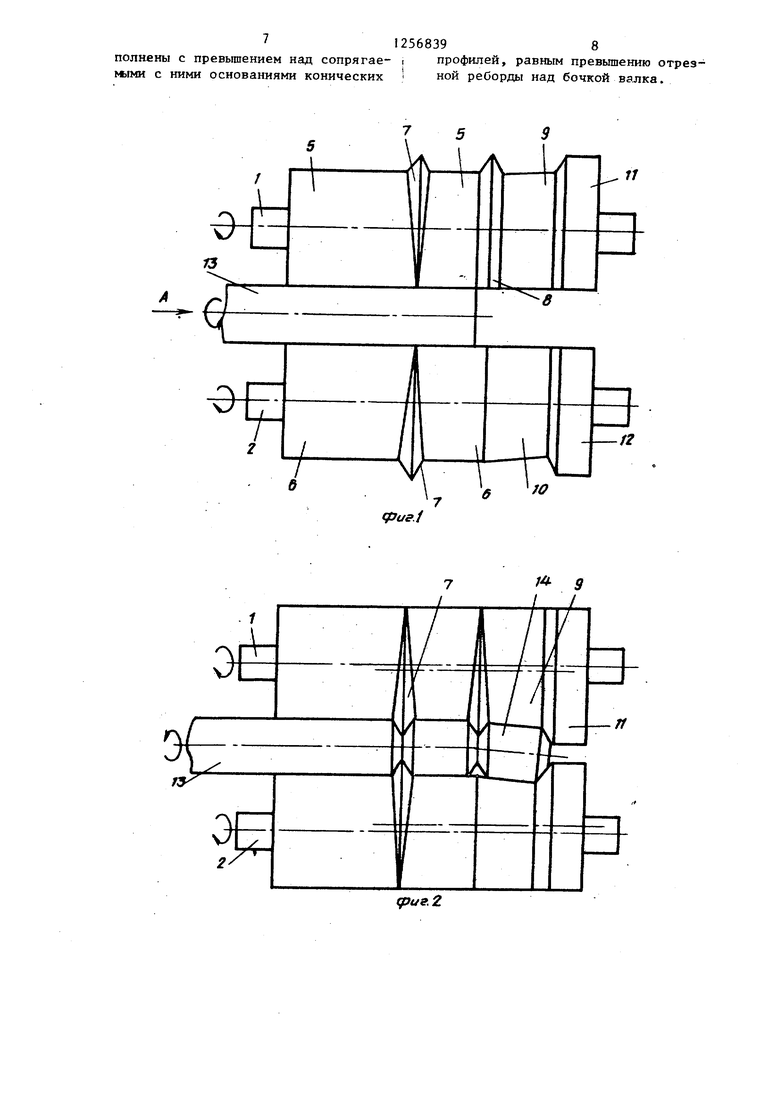

На фиг.1 показано устройство для осуществления способа получения цилиндрических заготовок, вид сбоку, в момент подачи прутка для предварительной деформации кольцевой канавки; на фиг.2 - то же, в момент окончательной деформации и отделения заготовки от прутка; на фиг.З - вид А на фиг.; на фиг.4 и 5 - профили формирующей и отрезной реборд соответственно.

Предлагаемый способ осуществляется устройством, состоящим из двух валков 1 и 2 и двух направляющих планок 3 и 4. Валки 1 и 2 включают цилиндрические калибрующие профили 5 и 6, между которыми выполнены формующие реборды 7. Развертка формующей реборды представляет клиновый профиль, равномерно возрастающий от нуля до максимальной величины. Формующие реборды 1 ; расположены на валках 1 и 2 с эксцентриситетом, обеспечивающим плавное возрастание указанных реборд как по высоте, так и по щирине. На валке 1 помимо формующей реборды 7 имеется отрезная ребор да 8, выполненная в виде сектора и расположенная с эксцентриситетом, обеспечивающим углубление кольцевой канавки на прутке на 20-40% по сравнению с формующей ребордой 7, Угол при верЩине отрезной реборды 8 на 2- 5 ° меньшей, чем у формующей реборды 7. Конические профили 9 и 10 выполнены на каждом из валков и 2 с углом конуса 2-5 (угол при вершине конуса) , причем геометрические оси конусов повернуты относительно осей валков на половину угла конуса. Таким -образом, одна из образующих конических поверхностей становится продолжением цилиндрических профилей 5 и 6 валков 1 и 2 соответственно. На концах валков 1 и 2 имеются упорные реборды 11 и 12, изготовленные в виде секторов, Пруток 13 и от

68392

тезаемая заготовка 14 размещены, меж ду валками I и 2 и направляющими планками 3 и 4. На одном из валков со стороны,iпротивоположной смещеник 5 реборд, вдоль образующей цилиндрического и конического профилей выпол нена лыска глубиной 0,1-0,3 мм для свободного осевого перемещения прутка в момент подачи, В исходном поло- 10 жении (фиг,1 и 3) разрезаемый пруток 13 механизмом подачи подается на заданную величину вдоль осей валков 1 и 2 (механизм подачи не показан). При этом пруток 13 оказывается между 15 цилиндрическими калибрующими профилями 5 и 6 и формующими ребордами 7 валков 1 и 2, поскольку формующие реборды 7 выполнены с эксцентриситетом относительно:/: осей валков 1 и 2, 20 а развертка их представляет клиновой профиль, возрастающий от нуля до максимальной величины как по высоте, так и по щирине, то при вращении валков 1 и 2 17ройсходйт постепенное 25 равномерное внедрение формующих реборд 7 в тело прутка Ъ., При зтом цилиндрические калибрующие профили 5 и 6 исключают наплывы металла на наружную поверхность прутка. Таким 30 образом, за один оборот валков на прутке 13 происходит формирование кольцевой канавки, являющейся концентратором напряжений. Совершив один оборот вокруг оси, валки 1 и 2 35 оказываются в положении, изображенном на фиг,1, Механизм подачи вновь продвигает пруток 13 на шаг подачи вдоль осей валков. Пруток 13 со сформованной на нем кольцевой канавкой 40 оказывается в зоне отделения между профилями 9 и 10 валков 1 и 2 соответственно. Поскольку профили 9 и 10 имеют коническую форму с углом конуса 2-5°(угол при вершине конуса), 45 то для обеспечения возможности продвижения прутка 13 между валками геометрические их оси повернуты относительно осей валков 1 и 2 на половину угла I конуса соответственно, 50 Таким образом, одна из образующих конуса становится продолжением ци- линдрического профиля 6, Отрезная реборда 8 попадает посередине сформованной кольцевой канавки. При враще- 55 НИИ валков за счет поворота геометрических осей конических профилей 9 и 10 относительно осей валков 1 и 2 происходит отгибание с монотонно на

растающим углом изгиба отрезаемой заготовки 14 от прутка 13 коническими профилями 9 и 10 в зоне сформованной кольцевой канавки. Поскольку за один оборот валков отрезаемая заготовка совершает несколько оборотов вокруг своей оси (пропорционально разности диаметров валка и отрезаемой заготовки), то в зоне сформированной канавки наблюдается знакопеременный изгиб с постоянно изменяющейся величиной угла отгиба. При этом отрезная реборда 8, выполненна в виде клинового сектора и расположенная со смещением относительно оси валка 1, постепенно внедряется в тело прутка 13 со стороны растянутых волокон в зоне сформированной канавки, обеспечивая ее углубление на 20-40%. Упорные реборды 11 и 12 исключают осевое перемещение отрезаемой заготовки 14, которая оказывается в состоянии осевого сжатия меж- дз отрезной ребордой 8 и упорными ребордами 11 и 12, при этом коничес- кие профили 9 и 10 калибруют наружную поверхность заготовки, исключая возможность искажения ее формы. Металл разрезаемого прутка 13 по периметру кольцевой канавки упрочнен формующими ребордами ,7 и обладает малой пластичностью. Поэтому внедрение на 20-40% отрезной реборды S в пруток 13 в зоне сформированной кольцевой канавки при наличии напряжений изгиба и осевого сжатия отрезаемой заготовки 14 вызывает возникновение разрушающей трещины и приводит к полному отделению заготовки 14 от прутка 13.Отделение наступает за один оборот валков 1 и 2. При этом направляющие планок 3 и 4 удерживают пруток 13 и заготовку 14 между валками. Когда валки оказываются в положении, изображенном на фиг.1, механизм подачи подает пруток 13 на шаг подачи вдоль осей валков 1 и 2. Отрезанная заготовка 14 при этом падает в тару, а часть прутка со сформованной канавкой попадает в зону отделения, и цикл повторяется.

Получение с помощью предлагаемого способа и устройства для его реализации заготовок высокого качества не требующих дополнительной механической обработки, достигается рядом d)ajrTopoB.

10

5

20

25

5

2568394

Отрезаемая заготовка в зоне отделения оказывается в состоянии осевого сжатия, так как при внедрении отрезной ребордь валков исютючают 5 ее осевое перемещение. .Конические профили валков, находясь, в постоянном контакте с отрезаемой заготовкой, обеспечивают калибровку ее боковой поверхности. Отсутствие осевого растяжения улучшает схему напряженного состояния в зоне отделения по сравнению с известным способом (где присутствует осевое растяжение). Это позволяет получать заготовки с хорошим качеством торцовой поверхности (отсутствие вырывов на торце, волнистости и косины торцовой поверхности).

Выполнение отрезной реборды с углом при вершине, на 2-5 меньшим угла при вершине формующей реборды, обеспечивает свободное внедрение отрезной реборды в,предварительно сформованную канавку. Это исключает затирание торцовой поверхности отделяемой заготовки о реборду и обеспечивает свободный выход металлов из канавки. Таким образом, улучшается качество торцовой поверхности и исключаются наплывы металла на наружный диаметр прутка и отрезаемой заготовки.

Внедрение отрезной реборды на глубину, составляющую 20-40% от глубинь сформованной кольцевой канавки, достаточно для отделения заготовки от прутка, так как металл в зоне канавки уже упрочнен формующей ребордой и характеризуется малой пластичностью. Кроме того, одновременно с внедрением отрезной реборды в пруток отрезаемая заготовка отгибается коническими профилями валков с монотонно увеличивающимся углом изгиба, обеспечивая внедрение отрезной реборды в металл со стороны растянутых волокон прутка. Направление скалывающей тре- ш;ины при этом определяется полученной кольцевой канавкой, являющейся концентратором напряжений.

Конические профили валков выполнены с углом конуса 2-5° (угол при вершине конуса). Геометрическая ось конуса повернута относительно оси валка на половину угла конуса. Таким образом, одна из образующих конуса становится продолжением образующей цилиндрической части валка, за счет чего обеспечивается возможность

30

35

40

5

0

5

осевой подачи прутка между валками.

Поворот геометрической оси конуса относительно оси валка обеспечивает отгибание с монотонно нарастаюпщм углом изгиба отрезаемой заготовки от прутка в зоне сформированной канавки коническими профилями при вращении валков. Поскольку за один оборот валков отрезаемая заготовка совершает несколько оборотов вокруг своей оси (пропорционально разности диаметров валка и отрезаемой заготовки), то в зоне сформированной канавки наблюдается знакопеременный изгиб с ПОСТОЯННО изменяющейся величиной угла. Постоянный контакт по всей длине заготовки с коническими профилями валков исключает искажение геометрической формы боковой поверхности отрезаемой заготовки (отсутствует смя- тие боковой поверхности нет наплывов металла на нее).

По предлагаемому способу выполнено разделение прутков из мягких (А1 , АМ-1 и др.) средней твердости ,(Dl 6, Ст. 20, СТ.40Х) и твердых (Ж15, ВТ6 и др.) материалов. Степень деформации Ч - отрезной реборды, угол d при вершине формующих реборд угол при вершине отрезной реборды угол у конуса конических профилей и смещение д оси формующих реборд приведены ниже (D - диаметр прутка)

Для мягких материалов: (0,4- 0,5)D, р 50-55° , , Л(0,15-0,2)D; для материалов средней твердости: -(0,3-0,35)D, cL 60°, 55-57°, 4-5°, 4(0,1- 0,15)D; для твердых материалов: (0,2-0,25)0, 57-58 Зо , , л(о,08-0,1)В.

При прокатке (разделении прутков получены заготовки с неплоскостно.- стью (волнистостью) торцов 0,1 - 0,15 мм, без косины торцов, торцо- вых и боковых у 1;яжин, торцовых трещин, задиров и вырывов, а;также без смятия боковой поверхности и наплывов металла.

Предлагаемые способ и устройство для его осуществления обеспечивают повышение точности формы торцов и боковой поверхности заготовок, что способствует повышению качества заготовок. Формула изобретени

1. Способ получения цилиндрических заготовок, включающий формирова

9

вне на прутке кольцевых канавок поперечно-клиновой прокаткой и последующее отделение заготовок от прутка в зоне сформованной канавки, о т - личающийся тем, что, с целью повьшения качества заготовок путем повышения точности формы их торцов и боковой поверхности, отделение заготовки производят путем знакопеременного изгиба прутка в зоне сформованной канавки с одновременным ее углублением со стороны растянутых волокон поперечно-клиновой прокаткой в условиях осевого подпора отделяемой заготовки.

0

5 о

0

5

0 5

2. Устройство для получения цилиндрических заготовок, содержащее два установленных с возможностью вращения валка, состоящих из формующих и отрезной реборд с гранями,- наклонными под острым углом одна к другой, отличающееся тем, что, с целью повышения качества заготовок путем повышения точности формы их торцов и боковой поверхности за счет внедрения отрезной реборды в пруток со стороны его растянутых волокон, оба валка со стороны выхода изделия снабжены упорны- и ребордами, выполненными в виде секторов, каждый из которых расположен аналогично отрезной и формующим ребордам с эксцентриситетом в одну сторону относительно осей своих валков, валки имеют конические профил и, составляющие с упорными ребордами зону отделения заготовки, образующие конических профилей со стороны, противоположной смещению осей реборд совпадают с образующими цилиндрической части валков, причем меньшее основание конуса одного валка сопряжено с отрезной, а его большее основание - с упорной ребордами, у другого валка большее основание конуса сопряжено с цилиндрическим профилем, а меньшее - с упорной ребордой, формующие реборды эксцентричны осям валков, а их развертка представляет клиновой профиль, возрастающий от нуля до максимальной величины как по высоте, так и по ширине, отрезная реборда выполнена в виде сектора, имеет диаметр больший, а угол при вершине меньший, чем у формующей реборды, и установлена с эксц ен- триситетом, а упорные реборды вы712568398

полнены с превышением над сопрягае- i профилей, равным превышению отрез- М)Гми с ними основаниями конических ной реборды над бочкой валка.

б

759

/

фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения цилиндрических заготовок | 1985 |

|

SU1243871A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| Валковое устройство для отделения цилиндрической заготовки от прутка | 1990 |

|

SU1738454A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Инструмент для поперечно-клиновой прокатки изделий из прутка | 1984 |

|

SU1292886A1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| УСТРОЙСТВО для ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВОК ШАРОВ | 1973 |

|

SU377187A1 |

| Инструмент для поперечной прокатки тел вращения | 1985 |

|

SU1292887A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

Изобретениеiотносится к технике изготовления цилиндрических заготовок из прутка поперечно-клиновой прокаткой и позволяет повысить качество заготовок. Дпя этого на прутке вьтолияются кольцевые кана/ Уи, а заготовки отделяют от прутка знакопеременным изгибом и одновременным углублением канавок со стороны растянутых волокон прутка в условиях осевого подпора. 2 с.п.ф-лы, 5 ил.

(риг. 2

ВидА

дуиг.

ери8.5

Редактор Л.Повхан

Составитель Ю.Марков Техред М.Ходанич Корректор С.Шекмар

Заказ 4861/7Тираж 6.55 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| СПОСОБ ПРОКАТКИ ШТУЧНЫХ ПРОФИЛИРОВАННЫХИЗДЕЛИЙ | 0 |

|

SU350550A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент для прокатки шаров и коротких цилиндрических изделий | 1974 |

|

SU529879A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-15—Публикация

1984-07-30—Подача