1

Изобретение относится к обработке металлов давлением и может быть использовано, при производстве стержневых деталей с фасками, например штифтов.

Цель изобретения - повышение качества торцовых поверхностей изделий и повышение стойкости инстру.мента.

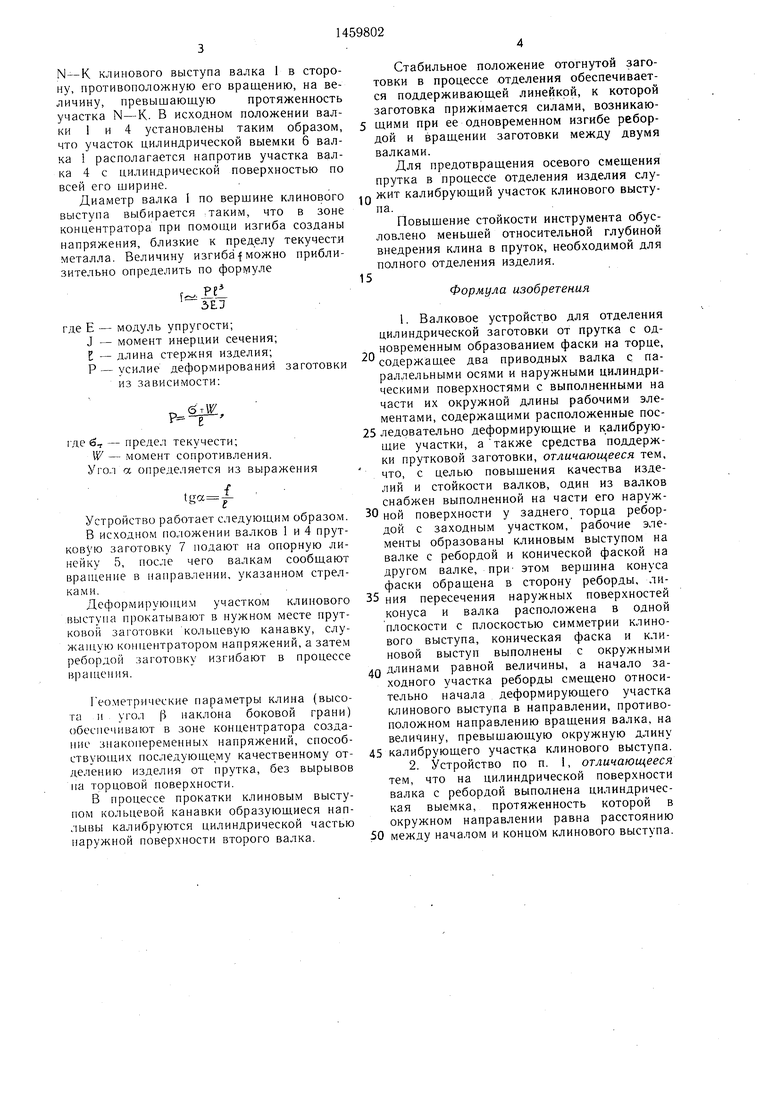

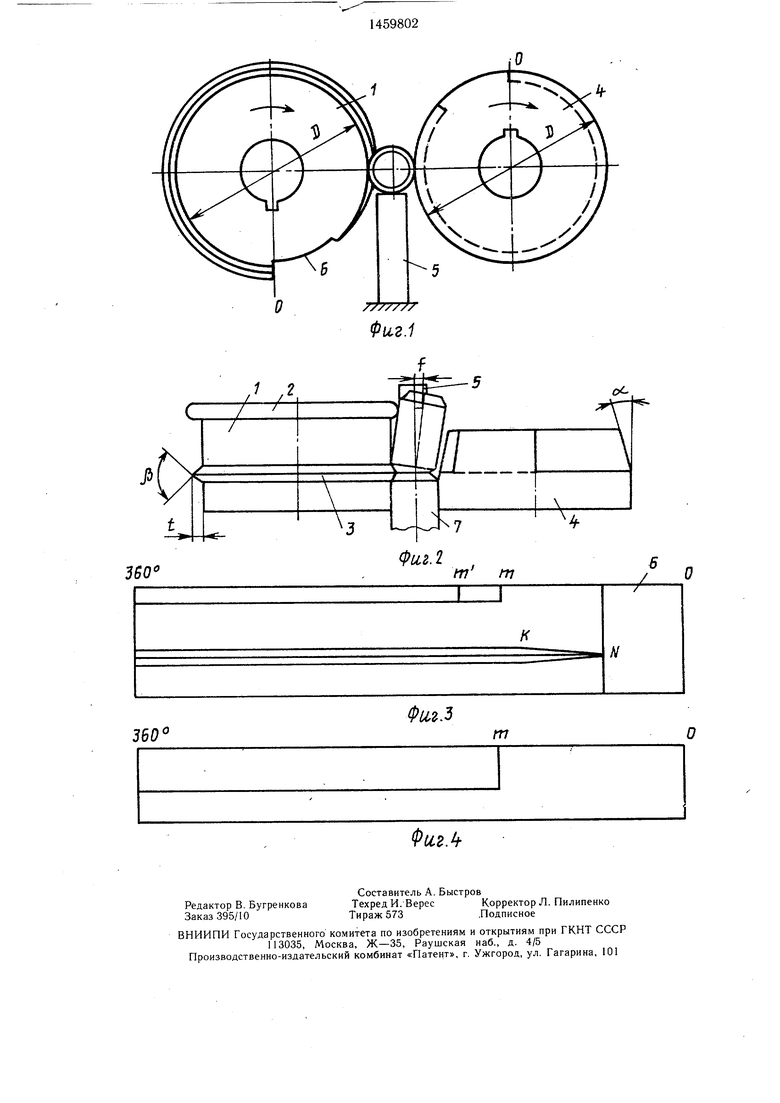

На фиг. 1 показано устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - развертки наружных поверхностей соответственно левого и правого валков.

Устройство состоит из приводного валка 1 с ребордой 2 у заднего торца и клиновым выступом 3 на его наружной поверхности. Параллельно ему установлен с возможностью синхронного вращения приводной валок 4, часть наружной поверхности которого по ширине выполнена цилиндрической, а часть - в виде конической фаски с углом а. Клиновой выступ

состоит из деформирующего N-К и сопряженного с ним калибрующего участков. Реборда 2 также состоит из заходного участка окружной длиной т -m и примыкающего к нему рабочего участка. Линия пересечения цилиндрическо й поверхности валка 4 и конической фаски расположена в одной плоскости с плоскостью симметрии клинового выступа 3. Устройство включает также средство поддержки прутковой заготовки в виде опорной линейки 5. В окружном направлении между началом деформирующего участка и конц ом калибрующего участка валка 1 расположена цилиндрическая выемка 6 для подачи прутковой заготовки 7 на ось прокатки. Протяженность поверхности конической фаски валка 4 и реборды 2 валка 1 в окружных направлениях равны. Начало заходного участка m-m реборды 2 смещено относительно начала деформирующего участка

СП

клинового выступа валка 1 в сторону, противоположную его вращению, на величину, превышающую протяженность участка N-К. В исходном положении валки 1 и 4 установлены таким образом, что участок цилиндрической выемки 6 валка 1 располагается напротив участка валка 4 с цилиндрической поверхностью по всей его щирине.

Диаметр валка 1 по вершине клинового выступа выбирается ,таким, что в зоне концентратора при помощи изгиба созданы напряжения, близкие к пределу текучести металла. Величину изгиба {можно приблизительно определить по формуле

f.ZE±

где Е - модуль упругости;

J момент инерции сечения;

I длина стержня изделия;

р усилие деформирования заготовки из зависимости:

где и,-предел текучести;

W - момент сопротивления. Угол а определяется из выражения

Устройство работает следующим образом.

В исходном положении валков 1 и 4 прутковую заготовку 7 подают на опорную линейку 5, после чего валкам сообщают вращение в направлении, указанном стрелками.

Деформирующим участком клинового выступа прокатывают в нужном месте прутковой заготовки кольцевую канавку, служащую концентратором напряжений, а затем ребордой заготовку изгибают в процессе вращения.

Геометрические параметры клина (высота и угол Р наклона боковой грани) обеспечивают в зоне концентратора создание знакопеременных напряжений, способствующих последующему качественному отделению изделия от прутка, без вырывов па торцовой поверхности.

В процессе прокатки клиновым выступом кольцевой канавки образующиеся наплывы калибруются цилиндрической частью наружной поверхности второго валка.

Стабильное положение отогнутой заготовки в процессе отделения обеспечивается поддерживающей линейкой, к которой заготовка прижимается силами, возникаю- щими при ее одновременном изгибе ребордой и вращении заготовки между двумя валками.

Для предотвращения осевого смещения прутка в процесс е отделения изделия служит калибрующий участок клинового выступа.

Повыщение стойкости инструмента обусловлено меньщей относительной глубиной внедрения клина в пруток, необходимой для полного отделения изделия.

5

Формула изобретения

. Валковое устройство для отделения цилиндрической заготовки от прутка с одновременным образованием фаски на торце, содержащее два приводных валка с параллельными осями и наружными цилиндрическими поверхностями с выполненными на части их окружной длины рабочими элементами, содержащими расположенные пос- 5 ледовательно деформирующие и калибрующие участки, а также средства поддержки прутковой заготовки, отличающееся тем, что, с целью повышения качества изделий и стойкости валков, один из валков снабжен выполненной на части его наруж- 30 ной поверхности у заднего торца ребордой с заходным участком, рабочие элементы образованы клиновым выступом на валке с ребордой и конической фаской на другом валке, при этом вершина конуса фаски обращена в сторону реборды, ли- 35 ния пересечения наружных поверхностей конуса и валка расположена в одной плоскости с плоскостью симметрии клинового выступа, коническая фаска и клиновой выступ выполнены с окружными .п длинами равной величины, а начало за- ходного участка реборды смещено относительно начала деформирующего участка клинового выступа в направлении, противоположном направлению вращения валка, на величину, превышающую окружную длину 45 калибрующего участка клинового выступа. 2. Устройство по п. I, отличающееся тем, что на цилиндрической поверхности валка с ребордой выполнена цилиндрическая выемка, протяженность которой в окружном направлении равна расстоянию 50 между началом и концом клинового выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки двух изделий типа ступенчатых валиков | 1987 |

|

SU1562051A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1590181A1 |

| Устройство для получения цилиндрических заготовок | 1985 |

|

SU1243871A1 |

| Валковое устройство для отделения цилиндрической заготовки от прутка | 1990 |

|

SU1738454A1 |

| Способ получения цилиндрических заготовок и устройство для его осуществления | 1984 |

|

SU1256839A1 |

| Инструмент для поперечно-клиновой прокатки изделий из прутка | 1984 |

|

SU1292886A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТЕЛ ВРАЩЕНИЯ | 1993 |

|

RU2109590C1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Способ прокатки шаров и валки дляЕгО ОСущЕСТВлЕНия | 1978 |

|

SU806213A1 |

Изобретение относится к обработке металлов давлением и .может быть использовано при производстве стержневых деталей с фасками, например штифтов. Цель изобретения - повышение качества торцовых поверхностей изделий и повышение стойкости инструмента. Прутковая заготовка при прокатке подается между двумя параллельными валками, причем на боковой поверхности одного из валков выполнен клиновой выступ на части ее длины в окружном направлении, а у заднего торца этого валка имеется реборда. На части длины наружной поверхности в окружном направлении противоположного валка выполнена коническая фаска, сопряженная с цилиндрической поверхностью валка. При прокатке между валками прутковой заготовки клиновой выступ формирует кольцевую канавку концентратор напряжений. Пара реборда - коническая фаска изгибают отрезаемое изделие, поэтому в плоскости концентратора возникают знакопеременные напряжения. После нескольких циклов вращения изделие отделяется от прутка, обеспечивая качественную поверхность разделения. Стойкость валков повышается, гак как клиновой выступ внедряется в заготовку лишь на часть ее сечения. 1 з. п. ф-лы, 4 ил. В

/ /

с /

360

Фиг.1

ofЧ

Фи,г.Ъ

m

О

| Вальцы для поперечно-клиновой вальцовки деталей | 1972 |

|

SU441082A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-03-10—Подача