Изобретение относится к транспортному машиностроению, а именно к транспортным средствам для перевозки горной массы, и может быть использовано в горнодобывающей промышленности при транспортировании руды, породы и т.п. из открытых (карьеры) и подземных горных выработок.

Целью изобретения является повышение эффективности очистки отработавших газов от вредных веш.еств и уменьшение загрязнения ими окружаюш,ей атмосферы путем обеспечения саморегулирования высоты фильтрующего слоя горной массы и предотвращения засорения выходных отверстий.

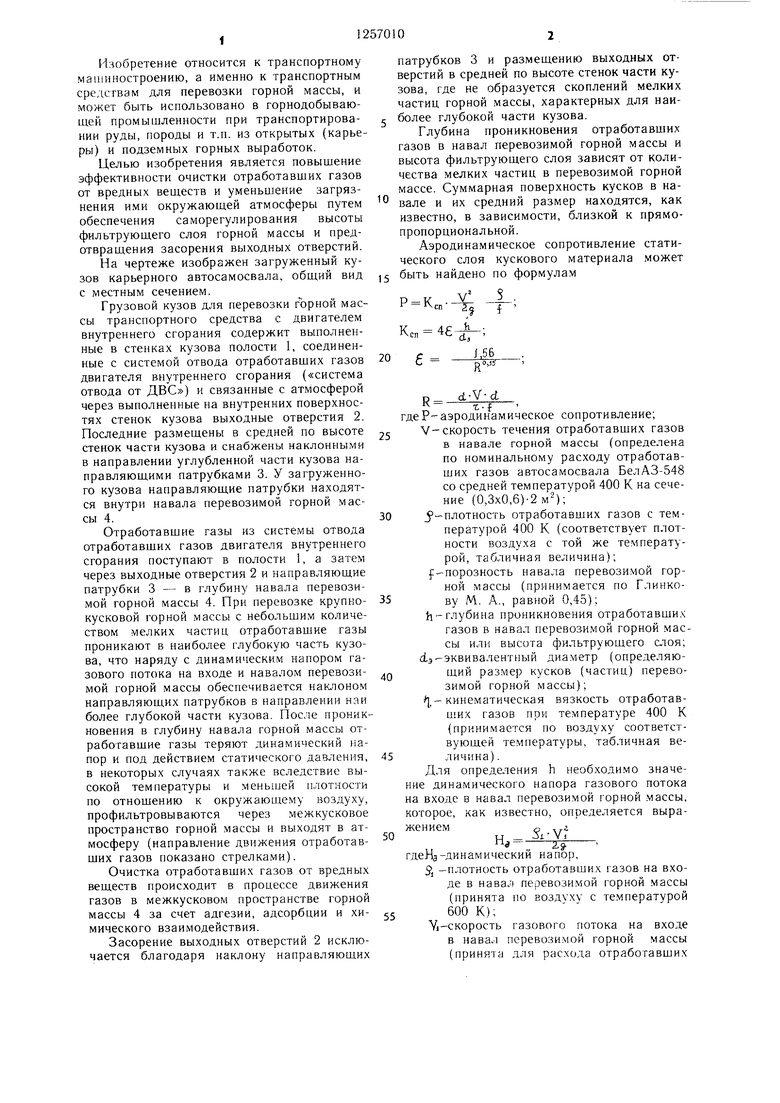

На чертеже изображен загруженный кузов карьерного автосамосвала, общий вид с местным сечением.

Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания содержит выполненные в стенках кузова полости 1, соединенные с системой отвода отработавших газов двигателя внутреннего сгорания («система отвода от две) и связанные с атмосферой через выполненные на внутренних повер.хнос- тях стенок кузова выходные отверстия 2. Последние размещены в средней по высоте стенок части кузова и снабжены наклонными в направлении углубленной части кузова направляющими патрубками 3. У загруженного кузова направляющие патрубки находятся внутри навала перевозимой горной массы 4.

Отработавшие газы из системы отвода отработавших газов двигателя внутреннего сгорания поступают в полости 1, а затем через выходные отверстия 2 и направляющие патрубки 3 - в глубину навала перевозимой горной массы 4. При перевозке крупнокусковой горной массы с небольшим количеством мелких частиц отработавшие газы проникают в наиболее глубокую часть кузова, что наряду с динамическим напором газового потока на входе и навалом перевозимой горной массы обеспечивается нак.лоном направляющих патрубков в направлении наи более глубокой части кузова. После проникновения в глубину навала горной массы отработавшие газы теряют динамический напор и под действием статического давления, в некоторых случаях также вследствие высокой температуры и меньшей плотности по отношению к окружаюпяему воздуху, профильтровываются через межкусковое пространство горной массы и выходят в атмосферу (направление движения отработав- щих газов показано стрелками).

Очистка отработавших газов от вредных веществ происходит в процессе движения газов в межкусковом пространстве горной массы 4 за счет адгезии, адсорбции и химического взаимодействия.

Засорение выходных отверстий 2 исключается благодаря наклону направляющих

патрубков 3 и размещению выходных отверстий в средней по высоте стенок части кузова, где не образуется скоплений мелких частиц горной массы, характерных для наиболее глубокой части кузова.

Глубина проникновения отработавших газов в навал перевозимой горной массы и высота фильтрующего слоя зависят от количества мелких частиц в перевозимой горной массе. Суммарная поверхность кусков в навале и их средний размер находятся, как известно, в зависимости, близкой к прямо- пропорциональной.

Аэродинамическое сопротивление статического слоя кускового материала может быть найдено по формулам

...х 4

Ксл 4е

d.

20

J,S6

)«

0

n d-V-d гТТгдеР-аэродинамическое сопротивление; 5 V-скорость течения отработавших газов в навале горной массы (определена по номинальному расходу отработавших газов автосамосвала БелАЗ-548 со средней температурой 400 К на сечение (0,3x0,6)-2 м);

0 j -плотность отработавших газов с температурой 400 К (соответствует плотности воздуха с той же температурой, табличная величина); f-порозность навала перевозимой горной массы (принимается по Глинко- 5ву М. А., равной 0,45);

h-глубина проникновения отработавши.к газов в навал перевозимой горной массы или высота фильтрующего слоя; ds-эквивалентный диаметр (определяю- дщий размер кусков (частиц) перевозимой горной массы); ,- кинематическая вязкость отработавших газов при температуре 400 К (принимается по воздуху соответствующей температуры, табличная ве- 5личина).

Для определения h необходимо значение динамического напора газового потока на входе в навал перевозимой горной .массы, которое, как известно, определяется выражением

Н

5iiYl

2:

гдеНд-динамический напор,

-плотность отработавших газов на входе в навал перевозимой горной массы (принята по воздуху с температурой 5600 К);

Yi-cKopocTb газового потока на входе в навал перевозимой горной массы (принята для расхода отработавщих

газов на номинальном режиме работы двигателя автосамосвала БелАЗ-548, равного 0,5 M Vc, с поправкой на температуру 800К-1,45 , для суммарной площади поперечного сечения направляющих патрубков 2(0,lxO,4м) составляет 18 м/с);

Для принятых значений S и V, величина Нд составит 80 Па.

Решая совместно уравнения для аэродинамического сопротивления и динамического напора относительно h, найдем, что значению динамического напора 80 Па соответствуют значения глубины проникновения отработавщих газов в навал перевозимой горной массы; для среднего куска с размером ребра 0,2м - 0,94 м; для среднего куска с размером ребра 0,1 м-0,43 м.

Для автосамосвала БелАЗ-548 глубина проникновения, равная 0,94 м, соответствует расстоянию от средней по высоте стенок части кузова до дна наиболее глубокой его части.

При максимальной глубине кузова автосамосвала БелАЗ-548 приблизительно 2 м уменьщение размера среднего куска перевозимой горной массы от 0,2 до 0,1 м умень щает высоту фильтрующего слоя от 2 до 1,4 м.

Принимая площадь фильтрации равной 3 м, а температуру отработавщих газов - близкой к 300 К, т.е. при расходе отработавших газов 0,5 , найдем что аэродинамическое сопротивление фильтрации составляет 2,4 Па для слоя высотой 2 м, состоящего из кусков со средним размером 0,2 м, 3,3 Па для слоя высотой 1,4 м, состоящего из кусков со средним размером 0.1 м и 5,1 Па для слоя высотой 2 м, состоящего из кусков со средним размером 0,1м (прототип).

Таким образом, при уменьшении размера среднего куска в 2 раза высота фильтрующего слоя уменьшается в 1,4 раза, суммарная поверхность кусков в фильтрующем слое увеличивается в 1,4 раза, аэродинамическое сопротивление снижается в 1,6 раза. При заполнении межкускового пространства мелкими частицами со средним размером, например, 0,01 м глубина проникновения в навал перевозимой горной массы составляет 0,03 м; высота фильтрующего слоя 1,1 м; увеличение поверхности частиц в фильтрующем слое (по сравнению со слоем, состоящим из кусков со средним размером 0,2 м) в 2.7 раза; аэродинамическое сопротивление фильтрующего слоя высотой 1,1 м (для предлагаемого технического решения) 38 Па, для слоя высотой 2 м (прототип) 69 Па.

Изобретение обеспечивает по сравнению с прототипом снижение аэродинамического сопротивления фильтрации в 1,8 раза.

Приведеннные результаты расчетов показывают, что при среднем размере кусков перевозимой горной массы 0,2 м высота фильтрующего слоя становится максималь- г ной (равной высоте фильтрующего слоя прототипа) и при дальнейщем увеличении размера кусков не изменяется. При этом обеспечивается максимально возможная для данного и большего среднего размера кусков перевозимой горной массы эффективность

0 очистки отработавших газов.

При среднем размере частиц 0,01 м высота фильтрующего слоя становится минимальной и при дальнейшем уменьшении размера частиц не изменяется. Таким образом, при

5 уменьшении высоты фильтрующего слоя до минимальной площадь контакта отработавщих газов с перевозимой горной массой не уменьшается. Следовательно; не снижается и эффективность очистки отработавших газов.

0 Аналогично обеспечивается необходимая зависимость глубины проникновения отработавщих газов в навал перевозимой горной массы в грузовом кузове транспортного средства с параметрами, отличными от

параметров автосамосвала БелАЗ-548.

Из результатов расчета следует также, что наибольшее возврастание аэродинамического сопротивления вызывают мелкие частицы, заполняющие межкусковое прост0 ранство. Кроме того, мелкие частицы под действием вибрации при движении автосамосвала проваливаются между крупными кусками в наиболее глубокую часть кузова, где образуют уплотненные скопления в местах сопряжений, выемок, глухих отверстий.

5 Поскольку в прототипе выходные отверстия расположены в зоне наиболее глубокой части кузова, засорение и закупорка их такими скоплениями неизбежны.

Доля горной массы с большим количест0 вом мелких частиц составляет не менее 40% от общего количества горной массы, перевозимой карьерным автотранспортом.

Как показывает косвенный опыт (заполнение выемок и т.п. в грузовом кузове уплотненными скоплениями мелких частиц), засо5 рение выходных отверстий, расположенных в зоне наиболее глубокой части кузова, происходит после 8-10 рейсов карьерного автосамосвала при общем числе рейсов в течение рабочей смены 15-20. Чистка выходных отверстий без снижения производительности автосамосвала реально возможна лишь в междусменный период.

В итоге из-за нерегулируемости высоты фильтрующего слоя и расположения выходных отверстий в зоне наиболее глубокой

5 части кузова, приводящих к недопустимому возрастанию аэродинамического сопротивления, около общего среднесменного расхода отработавших газов в прототипе

0

поступает в окружающую атмосферу без очистки.

В данном изобретении благодаря саморегулированию высоты фильтрующего слоя от максимальной величины (соответствующей прототипу) до достаточной для обеспечения эффективной площади контакта отработавших газов с горной массой, что обеспечивается размещением выходных отверстий в средней по высоте стенок части кузова и наклонными в направлении наиболее глубокой части кузова направляющими патрубками, возрастание аэродинамического сопротивления сверх допустимого предела вследствие заполнения межкускового пространства мелкими частицами существенно сокращается (обеспечивается приблизительно двухкратное снижение аэродинамического сопротивления фильтрующего слоя Засорение же выходных отверстий благодаря размещению их в средней по высоте стенок части кузова и наклонным направляющим патрубкам практически отключается. Таким образом, почти весь объем отработавших газов (исключая случаи перевозки вязкой, типа глин горной массы) профильтровывается через горную массу).

В предлагаемом техническом решении эффективность очистки отработавщих газов дополнительно повышается за счет осаждения аэрозолей, включая сажу, при изменении нисходящего направления движения газов на восходящее, связанном с уменьшением скорости газового потока и обеспечиваемом размещением выходных отверстий в средней по высоте стенок части кузова и наклонными в направлении наиболее глубокой части кузова направляющими патрубками.

Выступающие за пределы внутренней поверхности кузова части направляющих патрубков практически не уменьшают полезного объема кузова. Так, например, для

кузова автосамосвала БелАЗ-548 объемом 15 м суммарный объем выступающих частей направляющих патрубков не превышает 0,05 м или 0,03% объема кузова. Несущественно также и увеличение металлоемкости кузова (не более, чем на 0,01%). Расположение направляющих патрубков в средней по высоте стенок части кузова на значительном расстоянии от дна кузова (например, для автосамосвала БелАЗ-548 до 0,9 м) исключает задержку ими части горной массы при разгрузке кузова, а незначительные размеры по сечению патрубков исключают образование пустот под ним при загрузке. Так, для автосамосвала БелАЗ-548 с раз- мерами кузова по щирине 3.7 м, длине 5 м и высоте 2 м размеры выступающих частей каждого из двух направляющих патрубков составляют в направлении ширины кузова 0,4 м, длины 0,1 м, высоты 0,25 м. Следовательно, направляющие патрубки не оказы- вают отрицательного влияния на эксплуатационные характеристики грузового кузова. В конструкции данного грузового кузова должен быть предусмотрен запасный выход для отработавших газов на случай перевозки вязкой горной массы типа глины и т.п. Связь запасного выхода с атмосферой целесообразно осуществить через пористую насадку с аэродинамическим сопротивлением, значительно превышающим аэродинамическое сопротивление навала перевозимой кусковой горной массы, но не превосходящим допустимого значения. В качестве пористой насадки могут быть использованы каталитически активные материалы, например сетчатые капсулы с гранулированным катализатором, размещенные в полостях стенок кузова перед запасным выходом. Грузовой кузов не исключает использования в сочетании с ним любых других известных средств и способов газоочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания | 1986 |

|

SU1382677A2 |

| Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания | 1989 |

|

SU1685782A2 |

| Способ отвалообразования вскрышных пород в обводненных условиях | 1989 |

|

SU1700237A1 |

| СПОСОБ ОТРАБОТКИ ВЫСОКИХ УСТУПОВ В СТЕСНЕННЫХ УСЛОВИЯХ | 2006 |

|

RU2314419C1 |

| СПОСОБ ПОДГОТОВКИ ГОРНОЙ МАССЫ ПРИ ТРАНСПОРТИРОВАНИИ КРУТОНАКЛОННЫМИ КОНВЕЙЕРАМИ (КНК) | 2011 |

|

RU2495246C2 |

| Устройство для взвешивания грузов в кузове большегрузного автосамосвала | 1983 |

|

SU1089428A1 |

| УКРЫТИЕ МЕСТ ВЗРЫВА ИЗ АВТОМОБИЛЬНЫХ ШИН | 2004 |

|

RU2265797C1 |

| УКРЫТИЕ МЕСТ ВЗРЫВА МАТАМИ ИЗ ШИН | 2004 |

|

RU2265798C1 |

| СПОСОБ ВЗРЫВАНИЯ УСТУПОВ ПОД УКРЫТИЕМ И МЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2292010C2 |

| СПОСОБ ВЗРЫВАНИЯ УСТУПОВ ПОД УКРЫТИЕМ | 2004 |

|

RU2265796C1 |

| ПЛАТФОРМА АВТОМОБИЛЯ С ОБОГРЕВОМ ПОЛА ТЕПЛОНОСИТЕЛЕМ | 0 |

|

SU249201A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Автомобильный транспорт | |||

| М., 1976, № 3, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Транспортное средство для перевозки горной массы | 1981 |

|

SU1024311A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-25—Подача