(61) 1257010

(21)4050246/22-11

(22)04.04.86

(46) 23.03.88. Бюл. .Vg И

(71)Институт горного дела

(72)К. М. Афанасьев, С. С. Филатов, М. М. Конорев, М. В. Блонский

и В. Н. Крючков

(53)629.114.45(088.8)

(56)Авторское свидетельство СССР № 1257010, кл. В 62 D 33/02, 1985.

(54)ГРУЗОВОЙ КУЗОВ ДЛЯ ПЕРЕВОЗКИ ГОРНОЙ МАССЫ ТРАНСПОРТНОГО СРЕДСТВА С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ

(57)Изобретение относится к транснорт- ному машиностроению, .может быть использовано в горнодобывающей и строительной

нромьииленности и снижает энерг(5емкость и новышает эффективность очистки отработанных газов путем уменьн1ения аэродинамического сопротивления в системе отвода отработавши.х газов двигателя внутреннего сгорания и интенсификации процесса догорания содержащи.хся в них продуктов неполного сгорания тонлива. Это достигается за счет подсоса отработанных газов из системы их отвода и подме1нивания атмосферного воздуха к отработанным газам на входе последних в навал перевозимой горной массы. Нанравляющие патрубки выходных отверстий на внутренней поверхности стенок грузового кузова выполнены в виде эжекторов, эжектирующие cotuna которых соединены с }1агнетателями воздуха, а отверстия для входа эжектируемого газа - с по. юстями в стенках кузова. 1 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания | 1985 |

|

SU1257010A1 |

| Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания | 1989 |

|

SU1685782A2 |

| Устройство для обогрева кузова грузового транспортного средства | 1976 |

|

SU592633A1 |

| Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания | 1986 |

|

SU1397351A2 |

| Транспортное средство для перевозки горной массы | 1981 |

|

SU1024311A1 |

| Самосвальный кузов для перевозки сельскохозяйственных грузов, обогреваемый отработавшими газами | 2022 |

|

RU2783007C1 |

| Силовая установка | 1987 |

|

SU1442686A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ СОХРАННОСТИ ПРОДУКТОВ ПРИ ИХ КРАТКОВРЕМЕННОЙ ПЕРЕВОЗКЕ | 1998 |

|

RU2128316C1 |

| УНИВЕРСАЛЬНЫЙ ЭЖЕКТОРНЫЙ ПЫЛЕСОС ДЛЯ СБОРА РАЗЛИЧНЫХ ЗАГРЯЗНЕНИЙ, В ТОМ ЧИСЛЕ И ЖИДКИХ | 1998 |

|

RU2135065C1 |

| УСТАНОВКА ДЛЯ ВОЗДУШНОГО ЗАПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2005 |

|

RU2297952C2 |

со оо ьо

О5

14)

H:«/6)t Tonne относится к гргиюморгному 1;лпиностроеиню, а имение) к трунс11о гги)1М срсдс1в;)м Л.1Я перевозки горной массы, мо- жег , использовано в гориодо6ынаюи1ей .мыи1.1енности при перевозке и т.IK и ч:к()ытых (к;|)ьерах) и нодзсмиых го)иы В1 1работка, и яв. тется усовершенствова- |ием изобретения по авт. св. Л 1257010.

Целью изобрете)1ия является спиже}1ие энергоемкости и повышение Ь)ффективн(;сти очисгки отработанны.х газов.

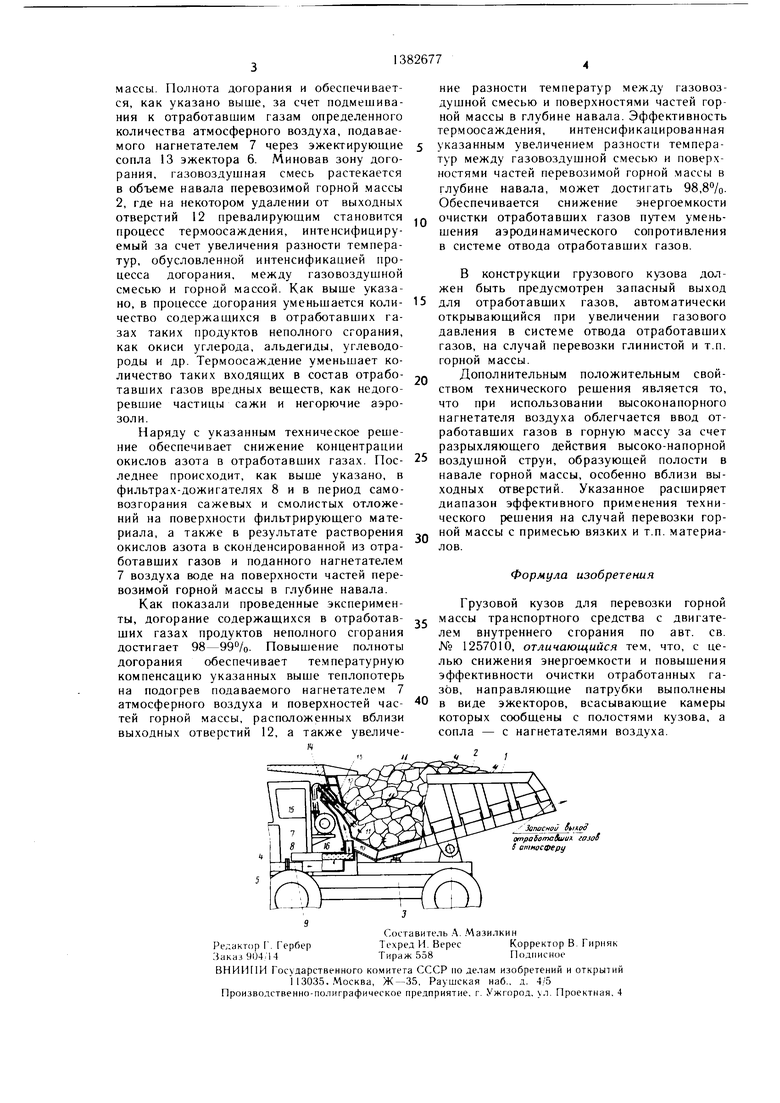

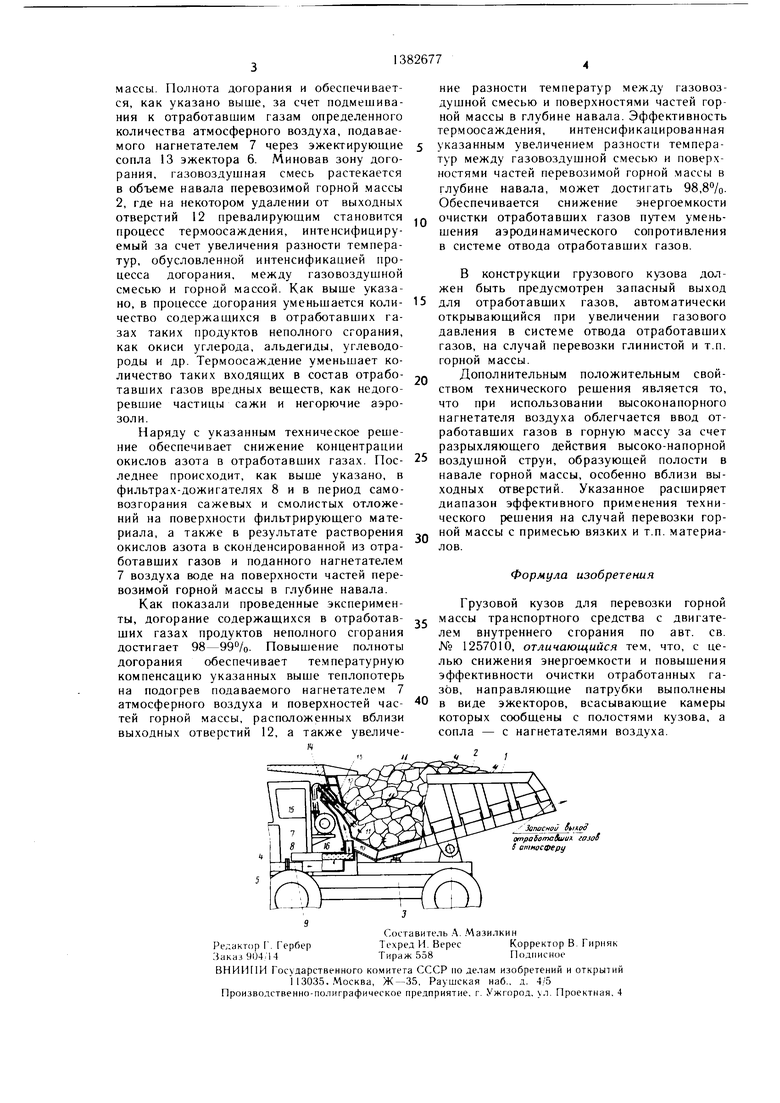

Па чертеже с.чематично изображен грузовой кузов карьерного автосамоевала. об- HUiii НИЛ с местным сечением.

Грузовой кузов 1 д. 1я перевозки горной массы 2 ycTaHOBj ieH на трансиортиом основании (раме) 3 ходовой части транспортного с)едства (автосамоевала) с двигателем ннутренпего сгорания 4, оборудованным системо) отвода отработавших газов 5, включающий эжекторы 6. Па транспортном основании установлены также нагнета- ге.ли 7 воздуха и каталитические фильтры- .ти 8 с входными 9 и выходными 10 патрубками. Входные патрубки соединены с системой отвода отработавн1их газов, выходные с полостями 1 1 в стенках кузова. Полости связаны с атмосферой гю- с)едств()м снабженных паиравляюшими патрубками выходных отверстий 12 на внутренней поверхности стенок. Нанравляюнгие патрубки выходных отверстий вьп1о;1нены в ви.че эжекторов 6, ужектирующие сопла 13 которых соединены с нагнетате. 1ями воздуха 7. а отверстия 14 д.ля входа эжектируе- мого с полостями II в стенках кузова. Сл)единения эжектирую;цих coHe. i с иагнегателями воздуха и фильтров-дожи1 а- гелей с п.чатформой принято разъемны.м с испол(зованием уплотняющих .муфт 15 и 16 соответственно.

Входные отверстия с копнами выполненных в виде эжекторов направляющих патрубков у загруженного кузова находятся внутри навала перевозимой горной .массы.

При работе двигателя 4 отработавшие I по системе отвода отработавших газов 5, входному патрубку 9 постунают в фильтр-дожигатель 8, откуда но выходному патрубку 10 направляются в полости II в степка.х кузова I. Затем через отверстия 14, предназначенные для входа эжектируемо- () газа в эжектор б и соединенные с полостями 11 в стенках кузова I, отработавшие газы засасываются в эжектор 6. где смеп1и- ваюгся в определенном соотнонгении с ат- MoccfiepHbiM воздухом, поступающим через эжектируюп1ие сонла 13 от соединеппого с ними нагнетателя 7. Образовавгнаяся в эжекторе ti газовоздуп1ная смесь через вы ходные огверстия 12 на внутренней иоверх- НОС1 и стенок кузова 1 и нанрав.чяюшие патрубки, выполненные в виде указанных эжек

торов 6, нагнетается в навал перевозимой |())пой массы 2 и профильтровывается через него в атмосферу. Па чертеже паправ- .чение движения огриботавпгих газов показ.чно сп. юпыыми сгрелка.ми, воздуха - пре- рывисты.ми, газовоздушпой смеси - рядом расположенными С 1лон1ными и прерывистыми.

Привод нагнетателя 7 воздуха (не показан) принят электрический с питание.м от электрогенератора двигателя (не показан). При кузова 1 для разгрузки в пелях удобства эксплуатации, связи между эжектируюнгим соплом 13 и нагпетате- ле.м 7, а также между полостями 1 1 в стенках кузова 1 и фильтром-дожигателе.м 8, установленным на транспортном основании (раме) 3, разрывают и вновь вoccтaиaвJ и- вают при опускании кузова. Разрыв и восстановление указанных связей (хупгествляют с 11омоп;ью соответствуюших разъемов и .муфт 15 и 16.

В пронессе перевозки ropncni массы ка- р1 ерпым автоса.мосвалом очистка отработавших газов осуществляется следуюшими последовательно чередуюньимися пикла.ми. Движение автосамосвала с незагруженным кузовом, погрузка: низкотемператур- Htje отработавп ие газы проходят фильтры- дожигатели 8 и в смеси с атмосферным воздухом, подаваемым нагнетателями 7, выходят в навал неревозимой горной массы, нрофильтровываясь через который, освобождаются в значительной степени от осаждаемых и растворимых вредных веп1еств. При этом часть содержап1ихся в отрабо- тавп1их газах сажи и смолистых соединений

осаждаются на поверхности фильтрующего материала фильтров-дожигателей 8.

Движение автосамосвала с загруженным кузовом: высокотемпературные отра- ботавпше газы дополнительно подогреваются в фильтрах-дожиг ателях 8 за счет самовозгорания накопившихся на поверхности фильтруюшего материала сажевых и смолистых отложений. Затем отработавшие г азг,г в с.меси с атмосферным в(;здухо.м, подаваемым нагнетателем 7, контактируют с расположенными вблизи выходных отверстий 12, выгголненных на внутренней гговерх- ности степок кузова 1, нагретыми гговерх- ностя.ми частей перевозимой горной массы 2. Нагрев частей горной массы осуглествляется при контакте с ними смеггганных с атмосферным воздухом нагретых отрабо- тавгних газов. Поскольку, как известно, любые нагретые поверхности оказьгвают каталитическое действие на окислительные

реакгши и стабилизуют процессы горения, дог орание содержащихся в отработавпгих газах продуктов неполного сгорания ггроте- кает в основном на указанных нагретых поверхностях частиц ггеревозимой горной

массы. Полнота догорания и обеспечивается, как указано выше, за счет подмешивания к отработавшим газам определенного количества атмосферного воздуха, подаваемого нагнетателем 7 через эжектируюшие сопла 13 эжектора 6. Миновав зону догорания, газовоздушная смесь растекается в объеме навала перевозимой горной массы 2, где на некотором удалении от выходных отверстий 12 превалирующим становится процесс термоосаждения, интенсифицируемый за счет увеличения разности температур, обусловленной интенсификацией процесса догорания, между газовоздушной смесью и горной массой. Как выше указано, в процессе догорания уменьшается коли- чество содержащихся в отработавших газах таких продуктов неполного сгорания, как окиси углерода, альдегиды, углеводороды и др. Термоосаждение уменьшает количество таких входящих в состав отрабо- тавших газов вредных веществ, как недогоревшие частицы сажи и негорючие аэрозоли.

Наряду с указанным техническое решение обеспечивает снижение концентрации окислов азота в отработавших газах. Пос- леднее происходит, как выше указано, в фильтрах-дожигателях 8 и в период самовозгорания сажевых и смолистых отложений на поверхности фильтрирующего материала, а также в результате растворения окислов азота в сконденсированной из отработавших газов и поданного нагнетателем 7 воздуха воде на поверхности частей перевозимой горной массы в глубине навала.

Как показали проведенные эксперименты, догорание содержащихся в отработавших газах продуктов неполного сгорания достигает 98-99%. Повышение полноты догорания обеспечивает температурную компенсацию указанных выще теплопотерь на подогрев подаваемого нагнетателем 7 атмосферного воздуха и поверхностей час- тей горной массы, расположенных вблизи выходных отверстий 12, а также увеличе

,. 5 п

5 -

0

5

ние разности температур между газовоздушной смесью и поверхностями частей горной массы в глубине навала. Эффективность термоосаждения, интенсификацированная указанным увеличением разности температур между газовоздушной смесью и поверхностями частей перевозимой горной массы в глубине навала, может достигать 98,8%. Обеспечивается снижение энергоемкости очистки отработавших газов путем уменьшения аэродинамического сопротивления в системе отвода отработавших газов.

В конструкции грузового кузова должен быть предусмотрен запасный выход для отработавших газов, автоматически открывающийся при увеличении газового давления в системе отвода отработавших газов, на случай перевозки глинистой и т.п. горной массы.

Дополнительным положительным свойством технического решения является то, что при использовании высоконапорного нагнетателя воздуха облегчается ввод отработавших газов в горную массу за счет разрыхляющего действия высоко-напорной воздушной струи, образующей полости в навале горной массы, особенно вблизи выходных отверстий. Указанное расширяет диапазон эффективного применения технического решения на случай перевозки горной массы с примесью вязких и т.п. материалов.

Формула изобретения

Грузовой кузов для перевозки горной массы транспортного средства с двигателем внутреннего сгорания по авт. св. № 1257010, отличающийся тем, что, с целью снижения энергоемкости и повыщения эффективности очистки отработанных газов, направляющие патрубки выполнены в виде эжекторов, всасывающие камеры которых сообщены с полостями кузова, а сопла - с нагнетателями воздуха.

Зопйсной Sttno3 отраВотсбшиг- fOJoS S итносферу

Авторы

Даты

1988-03-23—Публикация

1986-04-07—Подача