Изобретение относится к автоматическому управлению технологическими процессами, в частности процессом перманганатной очистки капро- лактама, и может быть использовано в производстве капролактама.

Целью изобретения является снижение потерь капролактама и уменьшение расхода марганцевокислого калия.

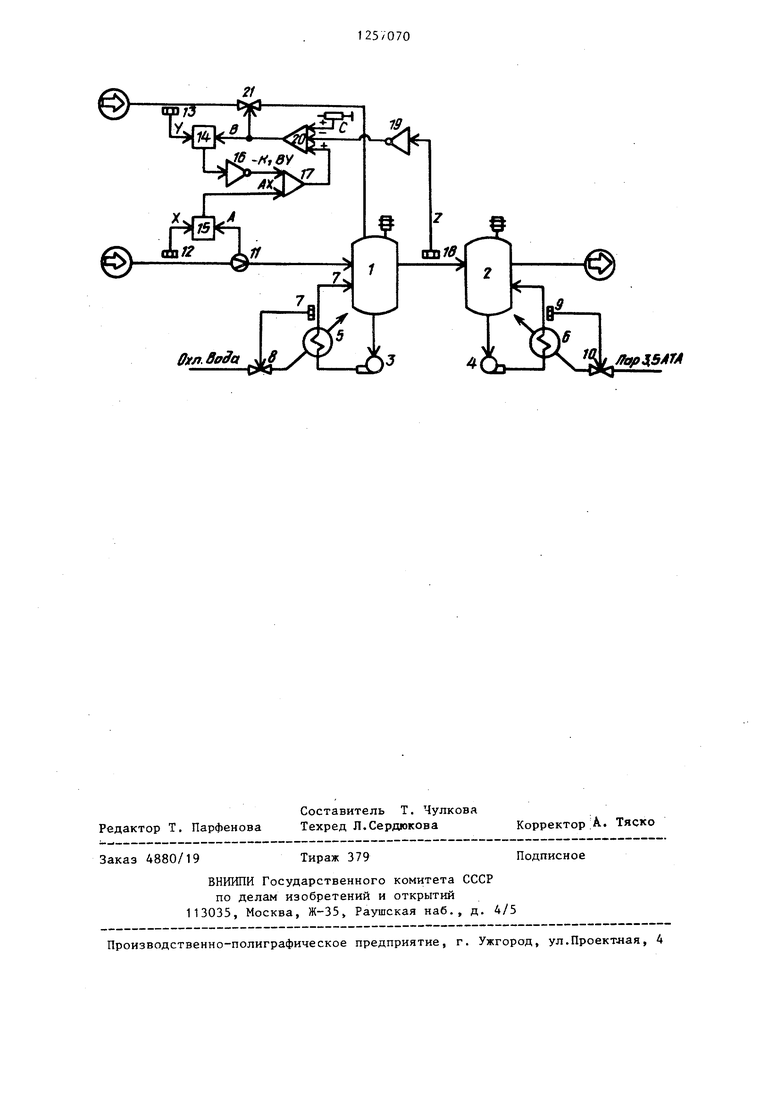

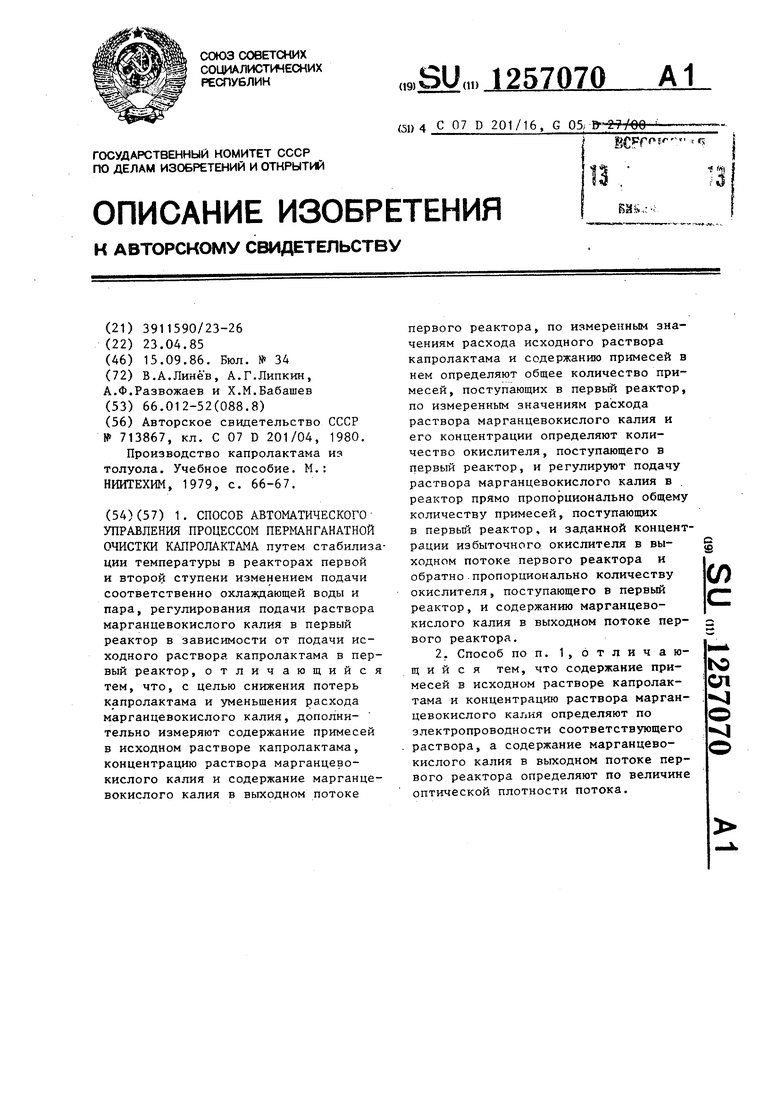

На чертеже представлена схема реализации предлагаемогег способа.

Система автоматического управлени процессом перманганатной очистки капролактама включает реакторы 1 и 2 соответственно окисления примесей и восстановления избыточного марганцевокислого калия, циркуляционные насосы 3 и 4, холодильник 5, тепло - обменник 6, контур автоматической стабилизации температуры среды в реакторе 1 изменением подачи охлаждающей воды, содержащий датчик 7 температуры и регулируемый клапан 8, контур автоматической стабилизации температуры среды в реакторе 2 изменением подачи греющего пара, содержащий датчик 9 температуры и регулируемый клапан 10, следящий контур регулирования подачи окислителя от изменения параметров входных потоков, содержащий датчики 11-13 соответственно величины расхода исходного потока капролактама, электропроводности потока капролактама и раствора марганцевокислого калия, блоки 14 и 15 умножениг5 инвертирующий усилитель 16 и сумматор 17, замкнутый контур регулирования подачи окислителя по отклонению величины избыточной концентрации марганцевокислого калия от заданной, .содержащий датчик 18 оптической плотности выходного потока капролактама 19, сумматор 20 и регулируемьй клапан 21 подачи раствора марганцевокислого калия.

Способ осуществляют следующим образом.

Водный раствор капролактама, подлежащего очистке, подают в реактор 1 где его перемешивают с раствором марганцевокислого калия и с потоком, подаваемым насосом 3 через холодильник 5 на рециркуляцию. Температуру циркулирующего раствора замеряют датчиком 7 и по величине его сигнала посредством регулируемого клапана 8 измеряют подачу охлаждающей воды в

холодильник 5, поддерживая таким образом в реакторе 1 температуру 32 С, которая для реакции окисления примесей является оптилальной. Расход капролактама в реактор 1 замеряют датчиком 11 и сигнал А величины входного потока капролактама . подают на первый вход блока 15 умножения, в котором на .второй вход подают с датчика 12 сигнал X электропроводности входного потока капролактама. Выходной сигнал А Х блока 15 умножения, представляющий собой общее количество поступающих в реактор 1 примесей, подают на первый вход сумматора 17.

Электропроводность подаваемого в реактор 1 потока марганцевокислого калия замеряют датчиком 13 и сигнал У, соответствующий концентрации раствора, подают на первый вход блока 14 умножения, на второй вход которого подают соответствующий величине этого потока сигнал В управления клапа- ном 23 подачи раствора марганцевокислого калия. Выходной сигнал В У блока 14 умножения через инвертирующий усилитель 16 с коэффициентом усиления К, подают на второй вход сумматора 17.

Сумматор 17 формируад сигнал соответствия количества подаваемого окислителя количеству поступающих с потоком капролактама примесей, т.е. реализует зависимость - , где К|- коэффициент, определяющий относительный расход марганцевокислого калия на окисление примесей.

Оптическую плотность Z выходного потока реактора 1 замеряют датчиком 18, и соответствующий сигнал через инвертор 19 с коэффициентом усиления К . подают на первый вход трехвходо- вого сумматора 20, на второй вход которого подают сигнал С заданной концентрации избыточного окислителя в выходном потоке реактора 1, а на третий сигнал ( - ) с выхода сумматора 17.

Сумматор 20 формирует сигнал В управления клапаном 21 подачи раствора марганцевокислого калия в реактор 1 на основании зависимости

55

В (А-Х - К - В-У

) - K,z + с.

где К - коэффициент отрицательной обратной связи по отклонению величины регулируемого параметра от заданной (устанавливают при настройке из условий максимальной точности и устойчивости системы);

С - задатчик концентрации избыточного окислителя в выходном потоке реактора 1. Выбором оптимальной величины задатчика С достигается возможность ведения процесса с минимальным содержанием избыточного-марганцевокис- лого калия в выходном потоке реактора 1, чем обеспечивается минимальный расход марганцевокислого калия при колебаниях концентрации его раствора изменении расхода очищаемого капро- лактама и содержания в нем примесей,

Раствор, содержащий небольшое количество избыточного марганцевокислого калия и уже образовавшуюся двуокись марганца, из реактора 1 самотеком поступает в реактор 2, где мар- ганцевокислый калий полностью восста навливается в двуокись марганца, окисляя часть капролактама. Реакцию проводят при , осуществляя тер- мостатирование при помощи насоса 4 и теплообменника 6. Температуру цир- купирующего потока замеряют датчиком 9 и по величине его сигнала посредством клапана 10 изменяют подачу греющего пара при 3,5 ата в теплообменник 6, в котором отбирается тепло, необходимое для нагревания поступающего раствора до 80 С.

Ввиду того, что в поступающем в реактор 2 растворе капролактама содержится минимально возможное количество избыточного марганцево- кислого калия, расходуется небольшое количество капролактама на его восстановление, что существенно снижает как потери самого капролактама, так и расход марганцевокислого калия.

Измерение электропроводности входного потока капролактама позволяет получить информацию о количестве диссоциированных ионогенных окисля- емьпс примесей в поступающем в реактор потоке капролактама. Так, электропроводность 75%-ных растворов капролактама в зависимости от содержани примесей колеблется в пределах 1,,5-10 , при этом перманганатная потребность для окисления примесей изменяется от 0,01 до 0,26% обрабатываемого капролактама.

Измерение электропроводности раствора марганцевокислого калия позволяет непрерывно анализировать кон-i центрацию подаваемого в реактор раствора марганцевокислого калия, так как электропроводность, растворов марганцевокислого калия изменяется практически линейно от 3,1-10 Ом 0,001%-го раствора до 2,МО Ом 5%-го раствора.

Регулирование подачи окислителя с учетом его текущей концентрации, расхода Обрабатываемого I капролактама и содержания в нем примесей позволяет заранее скомпенсировать влияние этих возмущений на величину отклонения контролируемого параметра (концентрации избыточного марганцевокислого калия) в выходном потоке реактора первой ступени, что дает возможность существенно снизить содержание избыточного окислителя в выходном потоке, не допуская при этом проскока неокисленных примесей.

Корректирование подачи раствора марганцевокислого калия по оптической плотности выходного потока позволяет ввести отрицательную обратную связь по изменению содержания избыточного окислителя в реакторе первой ступени, что значительно расширяет диапазон допустимых возмущений во входных потоках. Выбор диапазона 510-530 нм для измерения оптической плотности выходного раствора определяется максимальным приращением выходного сигнала датчика оптической плотности при изменении концентрации марганцевокислого калия в выходном потоке, так как именно в этом участке спектра излучение интенсивно поглощается марганцевокислым калием.

Пример. Исследовали процесс окисления в реакторе объемом 2,5 л с управлением согласно предлагаемому способу. В реактор подавали 75%-ный водный раствор капролактама (электропроводность 2,4-10 в количестве 3,5 л/ч, в который в качестве окисляемых примесей вводили 15%-ный водный раствор муравьиного спирта из расчета 20 мл/ч. Электропроводность смешанного потока составляла 5, . . В качестве окислителя подавали 4,3%-ный водный раствор марганцевокислого калия.

При отключенной отрицательной обратной связи (разрыв между выходом усилителя 19 и входом сумматора 20) поддерживали избыточное содержание маргацевокислого калия в выходном потоке в количестве мас.% путем подстройки коэффициента усиления К инвертирующего усилителя 16, который в данном случае был равен К, А,9, при этом расход 4,3%-го раствора марганцевокислого калия 285 мл/ч.

При стабилизации - содержания избыточного марганцевокислого калия в выходном потоке на уровне 6,1 и 0,15% коэффициент усиления К был равен соответственно Д,3 и 3,7, при этом расходы раствора марганцевокислого калия составляли соответственно 330 и 375 мл/ч.

При понижении концентрации марганцевокислого калия до 4 мас.% или по- выпении до 4,5 мас.% содержание избыточного марганцевокислого калия в выходном потоке не выходило за пределы (0,048-0,051) мас.%, (0,097- 0,102) мас.%, (0,145-0,154) мас.% при стабилизации на уровне соответственно 0,05, 0,1 и 0,15%.

При у 1еньшении подачи 15%-го раст вора муравьиной кислоты в поток кап- ролактама до 7 мл/ч электропроводность входного потока капролактама понижалась до 2,85«КГ ,

при этом содержание избыточного

марганцевокислого калия в выходном потоке составляло 0,054, 0,107 и 0,16 мас.%, при стабилизации соответственно на уровне 0,05, 0,1 и 0,15%, при этом расходы раствора мар

.

%

10

15

25

-

2570706

ганцевокислого калия составляли соответственно 125, 170 и 220 мл/ч.

При увеличении подачи 15%-го раствора муравьиной кислоты в поток кап- 5 ролактама до 70 мл/ч электропроводность входного потока повьвпалась до 1,33-10 Ом см , а концентрация избыточного марганцевокислого калия в выходном потоке составляла 0,04, 0,093 и 0,145 мас.% при стабилизации на уровне соответственно 0,05, 0,1 и 0,15%, при этом расходы раствора марганцевокислого калия составляли соответственно 880, 935 и 990 мл/ч.

Снижение нагрузки реактора по потоку капролактама до 1,4 л/ч (40% номинальной) не приволило к заметным изменениям содержания избыточного марганцевокислого калия в выходном потоке.

При включении отрицательной обратной связи по контролируемому параметру (устранение разрыва между выходом усилителя 19 и выходом сумматора 20) колебания параметров входных потоков в упомянутых пределах также не вызывали заметных отклонений концентрации избыточного марганцевокислого калия от заданной величины.

Таким образом, применение предлагаемого способа управления позволяет повысить точность регулирования подачи реагента (раствора марганцевокислого калия) и, тем самым, уменьшить его потери, что, применительно.к процессу перманганатной очистки кап- лорактама, позволяет снизить потери капролактама в 5-6 раз и расход марганцевокислого калия в полтора-два раза.

20

35

Т

I (

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1763439A1 |

| Способ автоматического управления процессом перегруппировки оксима в лактам | 1983 |

|

SU1116032A1 |

| Способ автоматического управления процессом жидкостной экстракции | 1986 |

|

SU1313480A1 |

| Способ автоматического управления работой барабанного вакуум-фильтра | 1985 |

|

SU1281286A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА БЕКМАНОВСКОЙ ПЕРЕГРУППИРОВКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 1992 |

|

RU2035453C1 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| СПОСОБ ОЧИСТКИ ε КАПРОЛАКТАМА | 1994 |

|

RU2114826C1 |

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| Способ управления процессом сжигания жидких стоков | 1990 |

|

SU1776922A1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ПОТОКА ГАЗА | 2011 |

|

RU2573677C2 |

Редактор Т. Парфенова

Составитель Т. Чулкова Техред Л.Сердюкова

Заказ 4880/19

Тираж 379

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектлая, 4

Корректор Л« Тяско

Подписное

| Способ регулирования процесса получения капролактама | 1978 |

|

SU713867A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Производство капролактама из толуола | |||

| Учебное пособие | |||

| М.: НИИТЕХИМ, 1979, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-23—Подача