Изобретение относится к автоматизации производственных процессов и может быть использовано в производстве капролактама.

Известен способ управления процессом получения оксима циклогексанона, заключающийся в регулировании расходов гидроксиламинсульфата и циклогексанона, регулирование величины рН в реакторе воздействием на расход аммиачной воды и стабилизации температуры среды в реакторе воздействием на расход охлаждающей воды в реактор.

Недостатком способа являются повышенные расходные коэффициенты и энерго- потребление процесса при низкой концентрации гидроксиламинсульфата или аммиачной воды. Это объясняется тем, что для удовлетворительного разделения органического и водного слоев концентрацию раствора сульфата аммония в водном слое необходимо поддерживать не менее 30 мас.%. Снижение концентрации гидроксиламинсульфата или аммиачной воды влечет за собой снижение концентрации раствора сульфата аммония, что приводит к ухудшению расслаивания органической и водной фаз, увеличиваются уносы циклогексанс- ноксима с водным слоем, повышаются расходы пара на концентрирование раствора сульфата аммония.

Кроме того, повышается влажность цик- логексаноноксима, при этом также ухудшаются расходные коэффициенты за счет увеличения расхода олеума на стадии изомеризации циклогексаноноксима в капро- лактам и в дальнейшем увеличивается расход аммиака на его нейтрализацию.

3ЈЯ

Повышение плотности водного слоя путем подачи в реактор оксимирования концентрированного (40 - 42 мас.%) раствора сульфата аммония, а также дополнительная осушка циклогексаноноксима добавлением 40 - 42%-ного раствора сульфата аммония снижает энергетические характеристики процесса за счет дополнительного расхода пара на стадии концентрирования сульфата аммония на выпаривание воды, вносимой аммиачной водой.

Известен также способ управления процессом получения капролактама, включающий регулирование величины рН реакционной среды в реакторе нейтрализации изменением подачи в него аммиачной воды с коррекцией по расходу продукта перегруппировки, подаваемого в реактор, и по плотности аммиачной воды и регулирование подачи газообразного аммиака в реактор, согласно которому дополнительно измеряют концентрацию сульфата аммония (плотность) в водно-сульфатном слое в отстойнике-разделителе и кислотность продукта перегруппировки, по измереным значениям расхода продукта перегруппировки и его кислотности рассчитывают требуемоезначениеколичествавосстановителя на его нейтрализацию, по измеренным значениям расхода аммиачной воды, ее плотности и расхода газообразного аммиака вычисляют текущеее значение количества восстановителя, подаваемого на нейтрализацию, сравнивают это вычисленное текущее значение количества восстано- вителя с вычисленным требуемым значением и при вычисленном текущем значении количества восстановителя, меньше вычисленного требуемого значения, увеличивают подачу в реактор аммиачной воды и газообразного аммиака, а при вычисленном текущем значении количества восстановителя, больше вычисленного требуемого значения, уменьшают подачу аммиачной воды и газообразного аммиака в реактор. При снижении концентрации сульфата аммония в водно-сульфатном слое увеличивают подачу газообразного аммиака и уменьшают подачу аммиачной воды, а при повышении концентрации сульфата аммония в водно- сульфатном слое уменьшают подачу газообразного аммиака и увеличивают подачу аммиачной воды.

Недостатком способа является низкая точность регулирования. Это объясняется тем, что при нейтрализации газообразным аммиаком необходимо учитывать теплоту его растворения, которая составляет 30,3 кДж/моль. Сьем тепла реакции оксимирования и растворения газообразного аммиака осуществляют водой, подаваемой в змеевики и рубашки, которыми оборудованы реакторы. Температуру поддерживают в пределах 75 - 80°С. Повышение температуры реакционного раствора приводит к разложению части целевых органических продуктов с образованием смол, которые остаются в сульфатном растворе. Это приводит к тому, что кроме потерь целевого

0 продукта ухудшается и качество кристаллического сульфата аммония. Кроме того, на- капливаясь в кристаллизаторах, органические смолообразные продукты препятствуют росту кристаллов, а попадая в

5 теплообменники, закоксовывают трубки, Органические продукты частично попадают в конденсат сокового пара, загрязняя его.

Целью изобретения является стабилизация качества получаемых раствора суль0 фата аммония и циклогексаноноксима.

Поставленная цель достигается тем, что согласно способу управления процессом получения оксима циклогексанона, включающему регулирование подачи гидроксила5 минсульфата в реактор оксимирования в зависимости от подачи циклогексанона в реактор, регулирование рН среды в реакторе изменением подачи в него аммиачной воды, стабилизацию температуры среды в

0 реакторе изменением подачи охлаждающей воды в змеевик реактора, регулирование подачи в реактор концентрированного раствора сульфата аммония и газообразного аммиака, дополнительно измеряют плотность водно5 сульфатного слоя в отстойнике-разделителе, регулируют прямо-пропорционально подачу аммиачной воды и обратно пропорционально подачу газообразного аммиака в зависимости от измеренного значения плотности водно0 сульфатного слоя, сравниваюттекущее значение подачи охлаждающей воды с максимально допустимым значением, при достижении текущего значения и подачи охлаждающей воды максимально допустимо5 го значения уменьшают подачу газообразного аммиака и увеличивают подачу концентрированного раствора сульфата аммония.

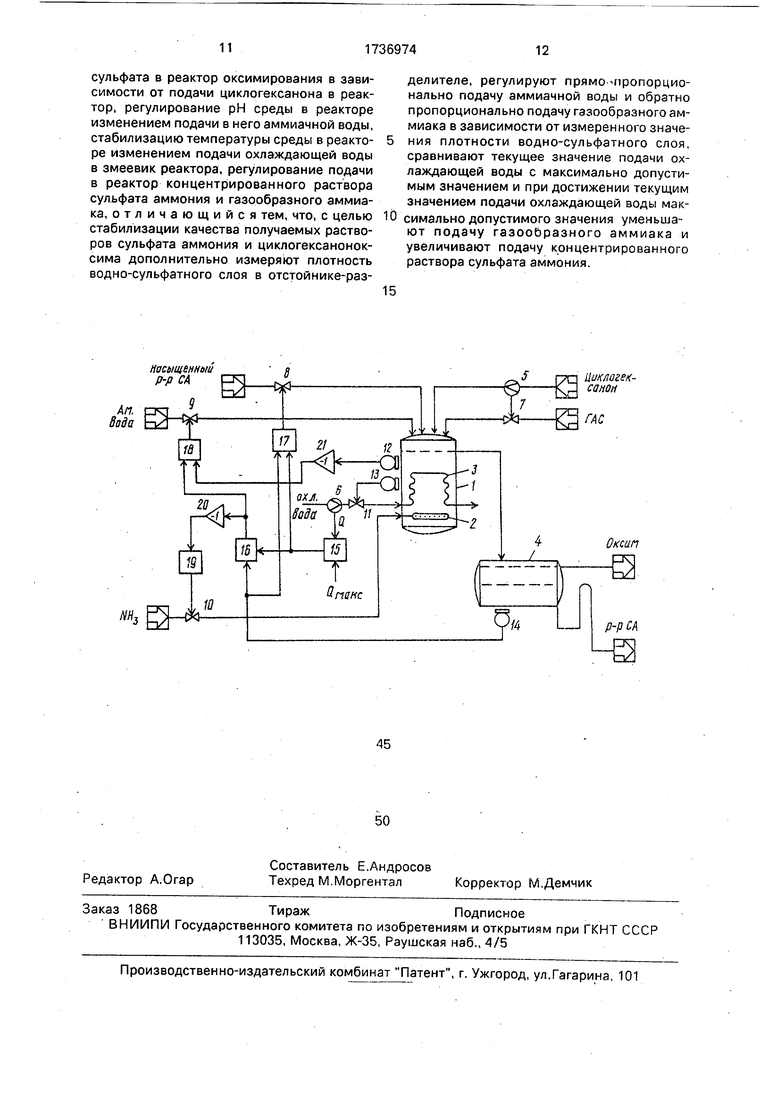

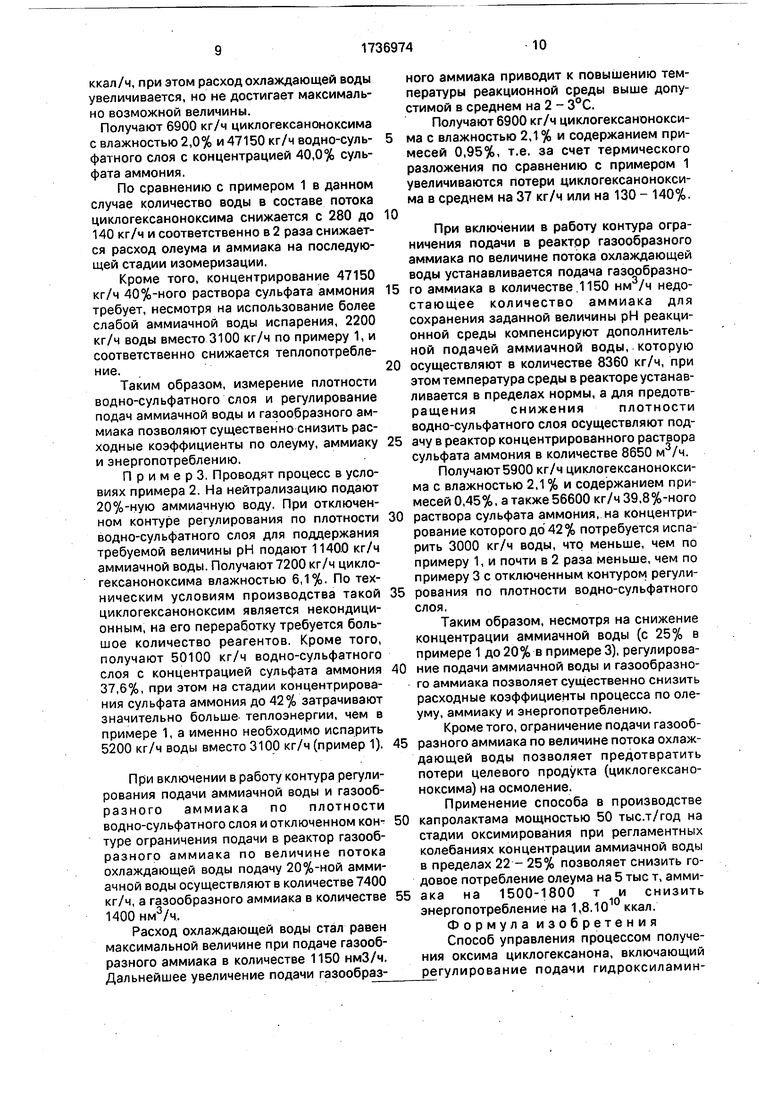

На чертеже представлена схема реали0 зации способа.

Схема состоит из реактора 1 со встроенными барботером 2 для подачи газообразного аммиака и змеевиком 3 для подачи охлаждающей воды, отстойника-разделите5 ля 4, расходомеров 5 и 6 подачи соответственно циклогексанона в реактор 1 и охлаждающей воды в змеевик 3, регулирующих клапанов 7-9 подачи в реактор 1 соответствен но гидроксиламинсульфата, концентрированного раствора сульфата аммония и аммиачной воды, регулирующих клапанов 10 и 11 подачи соответственно газообразного аммиака в барботер 2 и охлаждающей воды в змеевик 3, датчиков 12 - 14 соответственно рН, температуры среды в реакторе 1 и плотности водно-сульфатного слоя в разделителе 4, схемы 15 сравнения, регулируемых усилителей 16 и 17, двухходового 18 и одноходового 19 усилителей, управляющих клапанами 9 и 10 соответственно и инверторов 20 и 21.

Схема работает следующим образом.

Циклогексанон подают в реактор 1 через расходомер 5, сигнал от которого управляет клапаном 7 подачи в реактор 1 гидроксиламинсульфата. Таким образом поддерживается заданное соотношение подачи циклогексаноноксима и гидроксиламинсульфата.

Нейтрализующие реагенты - аммиачную воду и газообразный аммиак подают через клапаны 9 и 10 соответственно, управляемые усилителями 18 и 19. Величину рН реакционной среды в реакторе 1 замеряют датчиком 12 через инвертор 21, обеспечивающий обратно пропорциональное регулирование, и сигнал подают на один вход усилителя 18. При увеличении рН реакционной среды сигнал с датчика 12 также увеличивается, при этом сигналы на входе и соответственно на выходе усилителя 18 уменьшаются и клапан 9 уменьшает подачу в реактор 1 аммиачной воды. Уменьшение подачи нейтрализующего реагента приводит к повышению кислотности среды в реакторе, т.е. снижению величины рН реакционной среды.

При увеличении кислотности реакционной среды выше нормы величина рН уменьшается, при этом сигнал с датчика 12 также уменьшается, сигналы на входе и выходе усилителя 18 увеличиваются, а клапан 19 увеличивает тем самым подачу в реактор 1 нейтрализующего реагента, что приводит к повышению величины рН, т.е. к восстановлению заданной величины рН реакционной среды в реакторе 1. Таким образом поддерживается требуемая величина рН реакцион- ной среды без учета плотности водно-сульфатного слоя .в отстойнике-разделителе 4.

Температурный режим процесса поддерживают по цепочке: датчик 13 температуры реакционной среды в реакторе 1 - клапан 11 регулирования подачи охлаждающей воды в змеевик 3. Количество подаваемой охлаждающей воды замеряют расходомером 6 и сигнал Q, соответствующий величине потока охлаждающей воды, заводят на первый вход схемы 15 сравнения, на второй вход которой заведен сигнал Омакс, соответствующий максимально возможному потоку охлаждающей воды. Выходной сигнал схемы 15 равен О, если

Q Омакс, и равен 1 при О Омакс.

Плотность водно-сульфатного слоя в отстойнике-разделителе 4 замеряют датчиком 14 и выработанный сигнал заводят на информационные входы регулируемых усилителей 16 и 17. На управляющие входы регулируемых усилителей 16 и 17 заведен сигнал с выхода схемы 15 сравнения. Если схема 15 сравнения выдает сигнал О, существует запас по теплосъему (Q Омакс), и

регулируемый усилитель 16 реализует зависимость Die Ki. p , где Ui6 - выходной сигнал усилителя 16; Кч - коэффициент усиления; р- сигнал от датчика 14, т.е. подача аммиачной воды зависит линейно от плотности р водно-сульфатного слоя, а газообразного - с учетом инвертора 20 - обратно пропорционально.

Выходной сигнал усилителя 17 при Q Омакс Uiv 0, т.е. концентрированный

раствор сульфата аммония в реактор 1 не подают.

При повышении плотности водно-сульфатного слоя в разделителе 4 выше заданного значения сигнал от датчика 14

увеличивается, при этом также увеличивается выходной сигнал регулируемого усилителя 16 согласно зависимости Uie Кь/э соответственно входной и выходной сигналы усилителя 18 увеличиваются, а входной и

выходной сигналы усилителя 19 ввиду наличия инвертора 20 уменьшаются. Выходной сигнал усилителя 18 увеличивает пропускную способность клапана 9, увеличивая подачу в реактор 1 аммиачной воды, а выходной

сигнал усилителя 19 уменьшает пропускную способность клапана 10, уменьшая-тем самым подачу газообразного аммиака в барботер 2 реактора 1.

Изменение соотношения подач аммиачной воды и газообразного аммиака не влияет на общее количество поступающего в реактор 1 нейтрализующего реагента, что соответственно не изменяет величины рН реакционной среды, однако за счет поступления в реактор 1 некоторого количества воды с дополнительной подачей аммиачной воды приводит к разбавлению раствора сульфата аммония, что приводи к снижению до требуемой плотности водно-сульфатного слоя в разделителе 4.

При понижении плотности водно-сульфатного слоя в разделителе 4 ниже заданного значения сигнал от датчика 14

уменьшается, при этом также уменьшаются выходные сигналы усилителей 16 и 18 и увеличивается выходной сигнал усилителя 19. Подача аммиачной воды уменьшается, а подача газообразного аммиака увеличивается, что приводит к повышению плотности водно-сульфатного слоя в разделителе 4, т.е. к восстановлению заданной величины плотности водно-сульфатного слоя. Таким образом поддерживается требуемая величина рН реакционой среды в реакторе 1 и плотность водно-сульфатного слоя в отстойнике 4.

Увеличение подачи в реактор 1 газообразного аммиака требует одновременного увеличения количества охлаждаемой воды, так как растворение газообразного аммиака происходит с выделением тепла.

Для предотвращения перегрева реакционной среды и осмоления целевого про- дукта на предельных режимах по теплосъему (Q Омакс) предусмотрено ограничение подачи газообразного аммиака в реактор 1.

При максимальном потоке охлаждаю- щей воды, подаваемой в змеевик 3 (Q 0макс) схема 15 сравнения выдает сигнал 1 на управляющие входы усилителей 16 и 17. Наличие 1 на управляющем входе усилителя 16 включает в работу нелинейный элемент, при этом выходной сигнал Uie Ki уэ при , где р - величина сигнала отдатчика 14, при котором схема 15 сравнения вырабатывает сигнал 1. В этом случае для поддержания заданной величины рН ре- акционной среды увеличивают подачу в реактор 1 аммиачной воды по цепочке: датчик 12 -инвертор 21 -усилитель 18- клапан 9. Для предотвращения разбавления водно- сульфатного слоя в разделителе 4 в этом случае одновременно осуществляют подачу в реактор 1 насыщенного раствора сульфата аммония по цепочке: датчик 14 - усилитель 17 - клапан 8.

Усилитель 17 при наличии сигнала 1 на управляющем входе реализует обратно пропорциональную зависимость Ui Ка /э 1 + Кз, где К2 и Кз - коэффициенты. В этом случае в реактор 1 подают концентрированный раствор сульфата аммония, который, смешиваясь с образующимся в реакторе 1 слабым раствором сульфата аммония, повышает плотность водно-сульфатного слоя, при этом подача концентрированного раствора сульфата аммония тем больше, чем меньше плотность водно-сульфатного слоя.

Таким образом обеспечивается заданная плотность водно-сульфатного слоя в

разделителе 4 при сохранении требуемой величины рН реакционной смеси предотвращаются перегревы и, как следствие, потери целевого продукта.

Пример. Проводят оксимирование циклогексанона в количестве 5900 кг/ч раствором гидроксиламинсульфата в количестве 38000 кг/ч следующего состава %: гидроксиламинсульфат 14,3; свободная серная кислота 8,6; сульфат аммония 26,5%. На нейтрализацию подают 25 % аммиачную воду в количество 9200 кГ/г. Получают 7040 кг/ч циклогексаноноксима с влажностью 4,0% и содержанием примесей 0, 4 % 48040 кг/ч 39,3%-ного раствора сульфата аммония.

Таким образом, в составе потока циклогексаноноксима находится 280 кг/ч воды, на связывание которой на стадии изомеризации необходим избыток в 1245 кг/ч свободного серного ангидрида, что эквивалентно дополнительному расходу 20%-ного олеума в количестве 6225 кг/ч. Для дальнейшей нейтрализации 6505 кг/ч в пересчете на моногидрат серной кислоты необходимо дополнительно 2255 кг/ч аммиака. Концентрирование 48040 кг/ч 39,3%-ного раствора сульфата аммония до 42 мас.% требует испарения и конденсации 3100 кг/ч воды, на что требуется теплоподвод в количестве 107 ккал/ч.

П р и м е р 2. Проводят оксимирование 3900 кг/ч циклогексанона в реакторе, оборудованном барботером для подачи газообразного аммиака и змеевиком для подачи охлаждающей воды. В реактор подают 38000 кг/ч раствора следующего состава, %: гидроксиламинсульфат 14,3; свободная серная кислота 8,6; сульфат аммония 26,5. На нейтрализацию подают аммиачную воду концентрацией 24%. При отключенном контуре регулирования по плотности водно- сульфатного слоя для поддержания требуемой величины рН подают 9560 кг/ч аммиачной воды.

По сравнению с примером 1 в данном случае возрастает влажность циклогексаноноксима и снижается концентрация раствора сульфата аммония, что приводит к повышению расходных коэффициентов по олеуму, аммиаку и теплоэнергии.

При включении в работу контура регулирования подачи аммиачной воды и газообразного аммиака по плотности водно-сульфатного слоя осуществляют подачу 24%-ной аммиачной воды в количестве 7460 кг/ч и газообразного аммиака в количестве 1100 нм3/ч. При растворении газообразного аммиака дополнительно выделяется тепло в количестве 4.2.104

ккал/ч, при этом расход охлаждающей воды увеличивается, но не достигает максимально возможной величины.

Получают 6900 кг/ч циклогексаноноксима с влажностью 2,0% и 47150 кг/ч водно-суль- фатного слоя с концентрацией 40,0% сульфата аммония.

По сравнению с примером 1 в данном случае количество воды в составе потока циклогексаноноксима снижается с 280 до 140 кг/ч и соответственно в 2 раза снижается расход олеума и аммиака на последующей стадии изомеризации.

Кроме того, концентрирование 47150 кг/ч 40%-ного раствора сульфата аммония требует, несмотря на использование более слабой аммиачной воды испарения, 2200 кг/ч воды вместо 3100 кг/ч по примеру 1, и соответственно снижается теплопотребле- ние.

Таким образом, измерение плотности водно-сульфатного слоя и регулирование подач аммиачной воды и газообразного аммиака позволяют существенно снизить расходные коэффициенты по олеуму, аммиаку и энергопотреблению.

ПримерЗ. Проводят процесс в условиях примера 2. На нейтрализацию подают 20%-ную аммиачную воду. При отключенном контуре регулирования по плотности водно-сульфатного слоя для поддержания требуемой величины рН подают 11400 кг/ч аммиачной воды. Получают 7200 кг/ч циклогексаноноксима влажностью 6,1%. По техническим условиям производства такой циклогексаноноксим является некондиционным, на его переработку требуется большое количество реагентов. Кроме того, получают 50100 кг/ч водно-сульфатного слоя с концентрацией сульфата аммония 37,6%, при этом на стадии концентрирования сульфата аммония до 42% затрачивают значительно больше теплоэнергии, чем в примере 1, а именно необходимо испарить 5200 кг/ч воды вместо 3100 кг/ч (пример 1).

При включении в работу контура регулирования подачи аммиачной воды и газообразного аммиака по плотности водно-сульфатного слоя и отключенном контуре ограничения подачи в реактор газообразного аммиака по величине потока охлаждающей воды подачу 20%-ной аммиачной воды осуществляют в количестве 7400 кг/ч, а газообразного аммиака в количестве 1400 нм3/ч.

Расход охлаждающей воды стал равен максимальной величине при подаче газообразного аммиака в количестве 1150 нмЗ/ч. Дальнейшее увеличение подачи газообразного аммиака приводит к повышению температуры реакционной среды выше допустимой в среднем на 2 - 3°С.

Получают 6900 кг/ч циклогексаноноксима с влажностью 2,1% и содержанием примесей 0,95%, т.е. за счет термического разложения по сравнению с примером 1 увеличиваются потери циклогексаноноксима в среднем на 37 кг/ч или на 130 - 140%.

0

При включении в работу контура ограничения подачи в реактор газообразного аммиака по величине потока охлаждающей воды устанавливается подача газообразно5 го аммиака в количестве 1150 нм /ч недостающее количество аммиака для сохранения заданной величины рН реакционной среды компенсируют дополнительной подачей аммиачной воды, которую

0 осуществляют в количестве 8360 кг/ч, при этом температура среды в реакторе устанавливается в пределах нормы, а для предотвращения снижения плотности водно-сульфатного слоя осуществляют под5 ачу в реактор концентрированного раствора сульфата аммония в количестве 8650 м3/ч.

Получают 5900 кг/ч циклогексаноноксима с влажностью 2,1 % и содержанием примесей 0,45%, а также 56600 кг/ч 39,8%-ного

0 раствора сульфата аммония, на концентрирование которого до 42% потребуется испарить 3000 кг/ч воды, что меньше, чем по примеру 1, и почти в 2 раза меньше, чем по примеру 3 с отключенным контуром регули5 рования по плотности водно-сульфатного слоя.

Таким образом, несмотря на снижение концентрации аммиачной воды (с 25% в примере 1 до 20% в примере 3), регулирова0 ние подачи аммиачной воды и газообразного аммиака позволяет существенно снизить расходные коэффициенты процесса по олеуму, аммиаку и энергопотреблению.

Кроме того, ограничение подачи газооб5 разного аммиака по величине потока охлаждающей воды позволяет предотвратить потери целевого продукта (циклогексаноноксима) на осмоление.

Применение способа в производстве

0 капролактама мощностью 50 тыс.т/год на стадии оксимирования при регламентных колебаниях концентрации аммиачной воды в пределах 22 - 25% позволяет снизить годовое потребление олеума на 5 тыс т, амми5 ака на 1500-1800 т и снизить энергопотребление на 1,8.1010 ккал. Формула изобретения Способ управления процессом получения оксима циклогексанона, включающий регулирование подачи гидроксиламинсульфата в реактор оксимирования в зависимости от подачи циклогексанона в реактор, регулирование рН среды в реакторе изменением подачи в него аммиачной воды, стабилизацию температуры среды в реакторе изменением подачи охлаждающей воды в змеевик реактора, регулирование подачи в реактор концентрированного раствора сульфата аммония и газообразного аммиака, отличающийся тем, что, с целью стабилизации качества получаемых растворов сульфата аммония и циклогексанонок- сима дополнительно измеряют плотность водно-сульфатного слоя в отстойнике-разделителе, регулируют прямо -пропорционально подачу аммиачной воды и обратно пропорционально подачу газообразного аммиака в зависимости от измеренного значения плотности водно-сульфатного слоя, сравнивают текущее значение подачи охлаждающей воды с максимально допустимым значением и при достижении текущим значением подачи охлаждающей воды максимально допустимого значения уменьшают подачу газообразного аммиака и увеличивают подачу концентрированного раствора сульфата аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| СПОСОБ УПРАВЛЕНИЯ ОСУШКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 2011 |

|

RU2465265C1 |

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1763439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНОКСИМА | 1967 |

|

SU199776A1 |

| Способ получения циклогенсаноноксима | 1989 |

|

SU1740371A1 |

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1648946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

Изобретение относится к автоматизации производственных процессов, позволяет стабилизировать качество получаемых растворов сульфата аммония и циклогекса- ноноксима, и может быть использовано в химической и смежных отраслях промышленности, в частности в производстве капролактама. Поставленная цель достигается тем, что в способе управления процессом получения оксима циклогексанона дополнительно измеряют плотность водно-сульфатного слоя в отстойнике-разделителе, регулируют прямо пропорционально подачу аммиачной воды и обратно пропорционально подачу газообразного аммиака в зависимости от измеренного значения плотности водно-сульфатного слоя, сравнивают, текущее значение подачи охлаждающей воды с максимально допустимым значением, при достижении текущим значением подачи охлаждающей воды максимально допустимого значения уменьшают подачу газообразного аммиака и увеличивают подачу концентрированного раствора сульфата аммония. 1 ил. 1 ЛЯМЭ-KJ с

Насыщенный р-р СА

АП Вода

НИ,

Циклагек- санон

ГАС

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1648946A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Производство капролактама | |||

| /Под ред | |||

| В.И.Овчинникова и др | |||

| - М.: Химия, 1977, с.154. | |||

Авторы

Даты

1992-05-30—Публикация

1990-04-09—Подача