1

(21)4795644/26

(22) 14.12.89

(46) 23.09.92. Бюл. № 35

(71)Государственный институт азотной промышленности и продуктов органического синтеза

(72)В.А.Линев, В.С.Подерягин, В.Р.Ручин- ский, В.Н.Бахмуров, А.М.Куклев и В.Д.Му- хинский

(56)Авторское свидетельство СССР №713867, кл. С 07 D 201/04, 1978.

Авторское свидетельство СССР № 1648946, кл. С 07 D 201 /04, 1989. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРО- ЛАКТАМА

(57)Использование: автоматизация химико- технологических процессов, в химической промышленности и в производстве капро- лактама. Сущность изобретения: способ предусматривает регулирование величины

/

рН реакционной среды в реакторе изменением подачи аммиачной воды и газообразного аммиака в реактор с коррекцией по плотности подаваемой аммиачной воды и водно-сульфатного слоя в отстойнике-разделителе, расчет по измеренным значениям температуры и плотности водно-сульфатного слоя концентрации сульфата аммония в нем, ее отклонения от заданной величины и скорости ее изменения, регулирование подачи газообразного аммиака и аммиачной воды в зависимости от величины и знака отклонения рассчитанного значения концентрации сульфата аммония в водно-сульфатном слое, а также перераспределение подач аммиачной воды и газообразного аммиака в зависимости от расхода водно-сульфатного слоя и скорости изменения рассчитанного значения концентрации сульфата аммония в водно-сульфатном слое. 1 ил.

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1648946A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТ-НИТРАТА АММОНИЯ | 2011 |

|

RU2483048C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2411226C1 |

| Способ выделения капролактама | 1975 |

|

SU584004A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСТРАКЦИЕЙ КАПРОЛАКТАМА | 2011 |

|

RU2458053C1 |

Изобретение относится к автоматизации производственных процессов и может быть использовано в производстве капро- лактама.

Известен способ управления процессом получения капролактама путем регулирования величины рН в реакторе нейтрализации воздействием на расход аммиачной воды и стабилизации расхода сернокислого эфира капролактама, в котором расход аммиачной воды корректируют в зависимости от ее плотности и величины расхода сернокислого эфира капролактама (1).

Недостатком способа является невозможность его применения в реакторах с подачей в качестве дополнительного восстановителя газообразного аммиака. Современные малоотходные технологии предусматривают возвращение в реактор нейтрализации кубовых остатков со стадии дистилляции капролактама, лактам-воды с пароэжекторов и конденсаторов, что приводит к разбавлению водой продукта нейтрализации, понижению концентрации раствора сульфата аммония. Низкая плотность расхода сульфата аммония приводит к тому, что расслаивание органической и водно-сульфатного слоев в разделителе ухудшается, увеличивается растворимость капролактама в водно-сульфатном слое, что

Ч

О

GJ N iOJ

ю

приводит к его потерям. Кроме этого, увеличиваются затраты пара на концентрирование и криста Ъ: .оацию сульфата аммония. Применение газообразного аммиака на стадии нейтрализации позволяет существенно повысить плотность раствора сульфата аммония, однако встает вопрос точности системы регулирования: при повышении концентрации возможно образование кристаллов сульфата аммония, что может привести к забивке технологических линий и трубопроводов.

Известен также способ управления процессом получения капролактама, включающий регулирование величины рН реакционной среды в реакторе нейтрализации изменением подачи в него аммиачной воды с коррекцией по расходу продукта перегруппировки, подаваемого в реактор, и по плотности аммиачной воды и регулирование подачи газообразного аммиака в реактор, согласно которому дополнительно измеряют концентрацию сульфата аммония (плотность) в водно-сульфатном слое в отстойнике-разделителе и кислотность продукта перегруппировки, по измеренным значениям расхода продукта перегруппировки и его кислотности рассчитывают требуемоезначениеколичествавосстановителя на его нейтрализацию, по измеренным значениям расхода аммиачной воды, ее плотности и расхода газообразного аммиака вычисляют текущее значение количества восстановителя, подаваемого на нейтрализацию, сравнивают это вычисленное текущее значение количества восстановителя с вычисленным требуемым значением и при вычисленном текущем значении количества восстановителя, меньше вычисленного требуемого значения, увеличивают подачу в реактор аммиачной воды и газообразного аммиака, а при вычисленном текущем значении количества восстановителя, больше вычисленного требуемого значения, уменьшают подачу аммиачной воды и газообразного аммиака в реактор, при снижении концентрации сульфата аммония в водно-сульфатном слое увеличивают подачу газообразного аммиака и уменьшают подачу аммиачной воды, а при повышении концентрации сульфата аммония в водно-сульфатном слое уменьшают подачу газообразного аммиака и увеличивают подачу аммиачной воды (2) (прототип).

Недостатком способа является низкая точность регулирования.

Это объясняется наличием сравнительно быстроизменяющихся параметров процесса и существующей инерционностью системы.

Достаточно простой способ повышения точности регулирования системы путем увеличения коэффициента обратной связи замкнутого контура регулирования

неприменим из-за возможной потери устойчивости и самовозбуждения системы, что в конечном итоге приводит к потерям целевого продукта и перерасходу аммиака. Это объясняется тем, что объект регулирования,

представляющий собой звено первого порядка, охвачен жесткой отрицательной обратной связью. Вв иду наличия накапливающей емкости (отстойника-разделителя) изменение контролируемого параметра (концентрации сульфата аммония) обнаруживают с некоторой задержкой по отношению к вызвавшему его возмущение. Низкий коэффициент обратной связи не обеспечивает требуемой точности регулирования, следствием чего являются увеличенные потери капролактама.

Кроме того, на качество вырабатываемого капролактама существенно влияет температурный режим нейтрализации, который на отечественных заводах поддерживают в пределах 40-50°С в реакторе.

Ввиду того, что при нейтрализации газообразным аммиаком дополнительно выделяется тепло растворения газообразного

аммиака, которое составляет 30,3 кДж/моль, в зависимости от внешних условий температура водно-сульфатного слоя в отстойнике-разделителе может колебаться от 20 до 50°С. Ввиду того, что плотность

водных растворов сульфата аммония существенно зависит от температуры, регулирование по плотности водно-сульфатного слоя без учета его температуры приведет к большим погрешностям и, соответственно, к

низкой точности регулирования. Например, плотность 35%-ного раствора сульфата аммония при 20°С составляет/020 1200кг/м3, а для 50%-ного раствора /ОБО 1187,6 кг/м3. Абсолютная погрешность измерения плотности составляет 12,4 кг/м3.

С другой стороны, при 40°С плотность 30%-ного раствора составляет 1164,0 кг/м3, а 45%-ного - 1247,1 кг/м3с, то есть изменение плотности составляет 83,1 кг/м3 или 5,54 кг/м на 1% изменения концентрации. Таким образом, изменение плотности на 12,4 кг/м из-за температурной нестабильности раствора сульфата аммония равносильно изменению его концентрации на 2,2-2,3%, Очевидно, что относительная погрешность при изменении, концентрации в пределах 30-45% будет недопустимо большой, а точность регулирования - низкой, что

скажется на качестве расслоения органического и водно-сульфатного слоев, приведет к дополнительным уносам и потерям кап рола ктама.

Целью изобретения является снижение потерь капролактама.

Поставленная цель достигается тем, что в способе автоматического управления процессом получения капролактама на установке, включающей реактор нейтрализации и отстойник-разделитель, путем регулирования величины рН реакционной среды в реакторе изменением подачи аммиачной воды и газообразного аммиака в реактор с коррекцией по плотности подаваемой аммиачной воды и водно-сульфатного слоя в отстойнике-разделителе согласно изобретению дополнительно измеряют температуру и расход водно-сульфатного слоя из отстойника-разделителя, по измеренным значениям температуры и плотности водно- сульфатного слоя рассчитывают концентрацию сульфата аммония в нем, ее отклонение от заданной величины и скорость ее изменения, и при снижении рассчитанного значения концентрации сульфата аммония увеличивают подачу газообразного аммиака и уменьшают подачу аммиачной воды, а при повышении концентрации сульфата аммония уменьшают подачу газообразного аммиака и увеличивают подачу аммиачной воды, при этом перераспределение подач аммиачной воды и газообразного аммиака корректируют в зависимости от расхода водно-сульфатного слоя и скорости изменения рассчитанного значения концентрации сульфата аммония в водно-сульфатном слое.

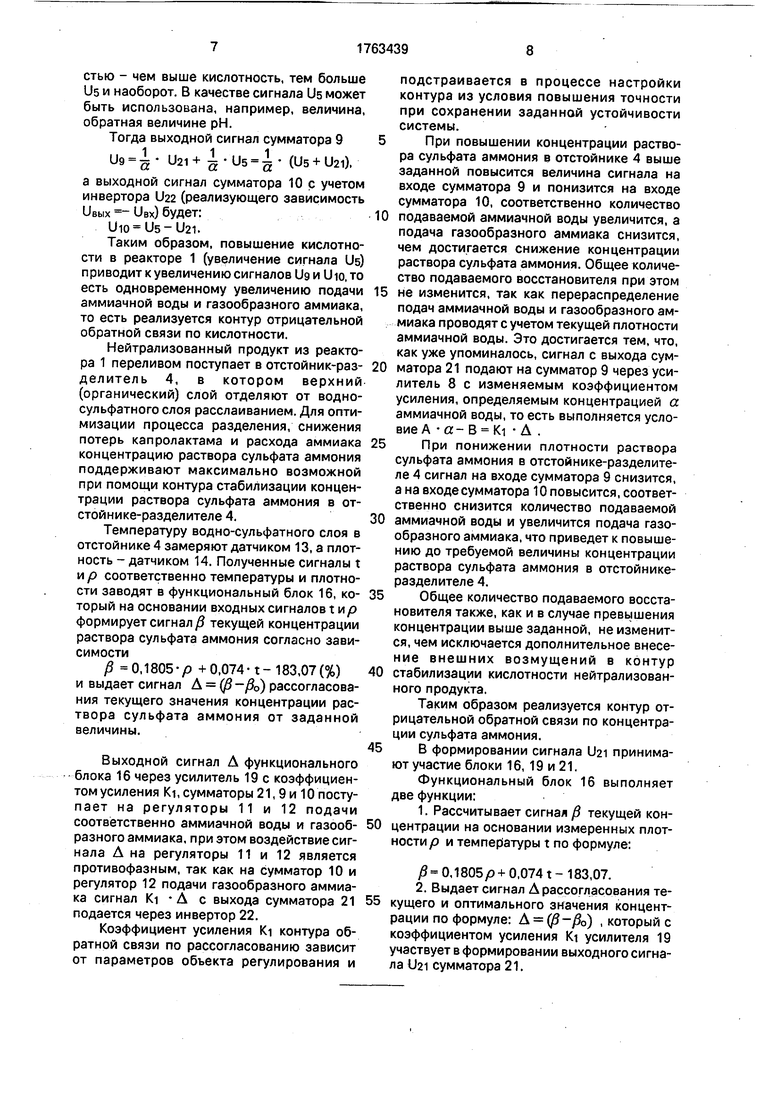

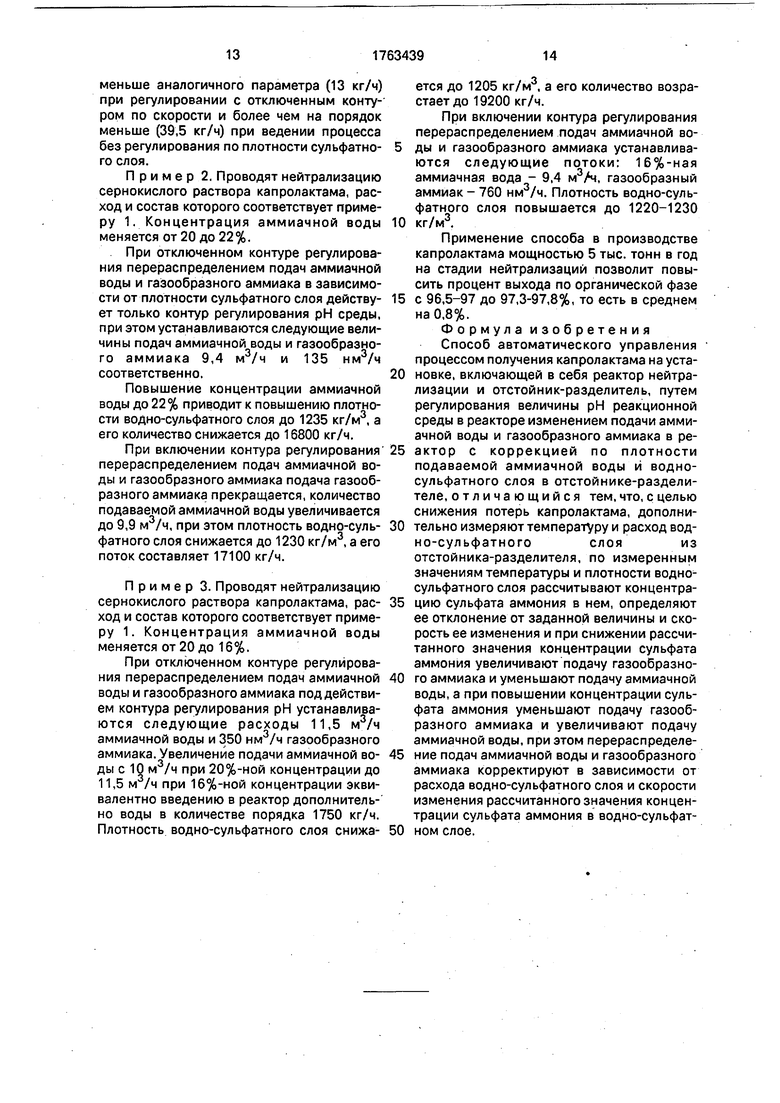

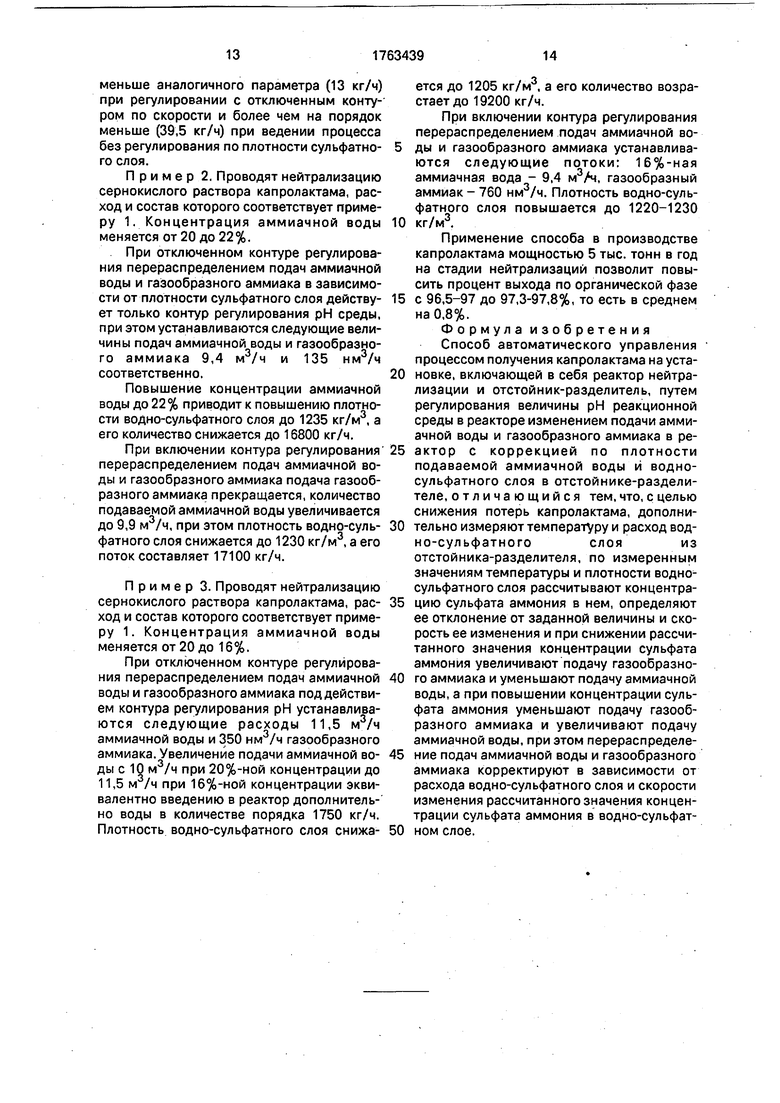

Схема реализации способа представлена на чертеже.

Она состоит из реактора 1 нейтрализации, насоса 2, теплообменника 3, отстойни- ка-разделителя 4 и двух контуров регулирования. Первый контур регулирования - по стабилизации кислотности реакционной массы в реакторе 1. Он состоит из датчиков 5 и 6 соответственно кислотности нейтрализованного продукта и концентрации аммиачной воды, усилителей 7 и 8 с изменяемыми коэффициентами усиления, сумматоров 9 и 10, регуляторов 11 и 12 потоков соответственно аммиачной воды и газообразного аммиака.

Второй контур регулирования - по стабилизации концентрации раствора сульфата аммония в отстойнике-разделителе 4. Он состоит из датчиков 13-15 соответственно температуры, плотности и расхода водно- сульфатного слоя, функционального блока 16 расчета концентрации, дифференцирующего блока 17, корректирующего блока 18, усилителя 19, усилителя 20 с изменяемым коэффициентом усиления, сумматора 21 и инвертора 22.

Схема работает следующим образом.

Перегруппированный продукт подают в реактор 1 нейтрализации, где его перемешивают циркуляцией при помощи насоса 2 с аммиачной водой и газообразным аммиаком. Тепло реакции нейтрализации и растворения аммиака снимают в теплообменнике 3. В реактор 1 также подают кубовые остатки дистилляции, легкие фракции отгонки легколетучих примесей,

водные растворы капролактама с пароэжек- торов и промывочных линий. Кислотность нейтрализованного продукта измеряют датчиком 5, и его сигнал через сумматоры 9 и 10 воздействует синфазно на регуляторы 11

и 12 таким образом, что яри повышенной кислотности (недостатке восстановителя) регуляторы 11 и 12 открываются, а при пониженной кислотности (избыток восстановителя) - закрываются. Сигнал от датчика 5

поступает на сумматоры 9 и 10 с разными коэффициентами усиления: на сумматор 9 сигнал проходит через усилитель 7 с изменяемым коэффициентом усиления, численно равным обратной величине а

относительного содержания аммиака в аммиачной воде, измеряемой датчиком 6. Действительно, если А - расход аммиачной воды с концентрацией 100 а %, а В - расход газообразного аммиака, то полный расход восстановителя будет (А а + В), при этом из условия (А а В) равного воздействия жидкого и газообразного реагента А

В, то есть изменение подачи аммиачной воды отличается в 1/ а раз по сравнению с подачей газообразного аммиака.

Таким образом, элементы систем управления первого контура регулирования реализуют следующие функции.

Усилители 7 и 8 реализуют зависимость

UBWX #ивх, где а- концентрация аммиачной воды в весовых долях. а 0,2 и усилители 7 и 8 имеют коэффициент усиления 5, при концентрации 16 и 22 вес.% коэффициенты усиления будут равны соответственно 6,25 и 4,55.

Сумматоры 9 и 10 реализуют сложение сигналов, поступающих на входы. Пусть U21 - выходной сигналы сумматора 21, а Us сигнал кислотности, поступающий от датчика 5. При этом предполагается, что кислотность в реакторе 1 и сигнал Us связаны прямо пропорциональной зависимостью - чем выше кислотность, тем больше Us и наоборот. В качестве сигнала Us может быть использована, например, величина, обратная величине рН.

Тогда выходной сигнал сумматора 9

U9 Ј- U21+ i Us g- (Us + U2i),

а выходной сигнал сумматора 10 с учетом инвертора U22 (реализующего зависимость иВых - UBX) будет:

Uio U5-U2i.

Таким образом, повышение кислотности в реакторе 1 (увеличение сигнала Us) приводит к увеличению сигналов Ug и Uio, то есть одновременному увеличению подачи аммиачной воды и газообразного аммиака, то есть реализуется контур отрицательной обратной связи по кислотности.

Нейтрализованный продукт из реактора 1 переливом поступает в отстойник-раз- делитель 4, в котором верхний (органический) слой отделяют от водно- сульфатного слоя расслаиванием. Для оптимизации процесса разделения, снижения потерь капролактама и расхода аммиака концентрацию раствора сульфата аммония поддерживают максимально возможной при помощи контура стабилизации концентрации раствора сульфата аммония в отстойнике-разделителе 4.

Температуру водно-сульфатного слоя в отстойнике 4 замеряют датчиком 13, а плотность - датчиком 14. Полученные сигналы t ир соответственно температуры и плотности заводят в функциональный блок 16, который на основании входных сигналов t и/э формирует сигнал / текущей концентрации раствора сульфата аммония согласно зависимости

уЗ 0,1805-р + 0,074-1- 183,07(%) и выдает сигнал А (/#-Д) рассогласования текущего значения концентрации раствора сульфата аммония от заданной величины.

Выходной сигнал А функционального блока 16 через усилитель 19 с коэффициентом усиления Ki, сумматоры 21, 9 и 10 поступает на регуляторы 11 и 12 подачи соответственно аммиачной воды и газообразного аммиака, при этом воздействие сигнала А на регуляторы 11 и 12 является противофазным, так как на сумматор 10 и регулятор 12 подачи газообразного аммиака сигнал Ki А с выхода сумматора 21 подается через инвертор 22.

Коэффициент усиления Ki контура обратной связи по рассогласованию зависит от параметров объекта регулирования и

подстраивается в процессе настройки контура из условия повышения точности при сохранении заданной устойчивости системы.

При повышении концентрации раствора сульфата аммония в отстойнике 4 выше заданной повысится величина сигнала на входе сумматора 9 и понизится на входе сумматора 10, соответственно количество

подаваемой аммиачной воды увеличится, а подача газообразного аммиака снизится, чем достигается снижение концентрации раствора сульфата аммония. Общее количество подаваемого восстановителя при этом

не изменится, так как перераспределение подач аммиачной воды и газообразного аммиака проводят с учетом текущей плотности аммиачной воды. Это достигается тем, что, как уже упоминалось, сигнал с выхода сумматора 21 подают на сумматор 9 через усилитель 8 с изменяемым коэффициентом усиления, определяемым концентрацией а аммиачной воды, то есть выполняется усло- вие A -a-B Ki А .

При понижении плотности раствора

сульфата аммония в отстойнике-разделителе 4 сигнал на входе сумматора 9 снизится, а на входе сумматора 10 повысится, соответственно снизится количество подаваемой

аммиачной воды и увеличится подача газообразного аммиака, что приведет к повышению до требуемой величины концентрации раствора сульфата аммония в отстойнике- разделителе 4.

Общее количество подаваемого восстановителя также, как и в случае превышения концентрации выше заданной, не изменится, чем исключается дополнительное внесение внешних возмущений в контур

стабилизации кислотности нейтрализованного продукта.

Таким образом реализуется контур отрицательной обратной связи по концентрации сульфата аммония.

В формировании сигнала U21 принимают участие блоки 16, 19 и 21.

Функциональный блок 16 выполняет две функции:

р 0,1805/0+0,074 t - 183,07.

2,Выдает сигнал А рассогласования те- кущего и оптимального значения концентрации по формуле: А (/Я-Дэ) , который с коэффициентом усиления Ki усилителя 19 участвует в формировании выходного сигнала U21 сумматора 21.

Ввиду того, что в замкнутом контуре с отрицательной обратной связью находится элемент запаздывания (отстойник-разделитель объемом 20 м, для снижения погрешности проводят корректировку с учетом скорости изменения регулируемого параметра.

Скорость изменения концентрации сульфата аммония вычисляют в блоке 17 как разность отклонений за определенный промежуток времени:

.

гдеД (т.) - выходной сигнал блока 17, A t - временной интервал, шаг квантования, Л , Д - гзафиксированные сигналы с выхода блока 16 соответственно в момент времени ti и tj-i. В качестве блока 17 может быть использовано также стандартное дифференцирующее устройство.

Коэффициент передачи усилителя 20 зависит как от неизменяемых параметров системы (объем реактора и отстойника, производительность насосов, гидравлические сопротивления труб и т.д.), так и от параметров, которые могут изменяться в процессе нормальной работы, например нагрузка стадии.

Коэффициент передачи усилителя 20 представлен в виде произведения Ка Кз, в котором постоянный коэффициент Кз зависит от неизменяемых параметров системы и устанавливается при настройке системы, а коэффициент К2 изменяется корректирующим блоком 18 в процессе работы в зависимости от нагрузки системы.

Корректирующий блок 18, в который заведена установка Смаке максимальной производительности, на основании измеренного сигнала С текущей производительности вырабатывает сигнал

См

К2 Z -j, где Z - коэффициент чувствительности (загрубления), подбирается при настройке.

Таким образом, при снижении производительности С для нейтрализации увеличивающегося влияния накапливающих емкостей повышается воздействие с учетом первой производной, так как коэффициент передачи усилителя 20 увеличивается за счет увеличения коэффициента К2.

Выходной сигнал усилителя 20, таким образом, будет иметь значение К2 Кз 4(t), а выходной сигнал IJ21 сумматора 21 будет иметь вид U21 Ki А+К2- К2 Д(т.).

Суммарный сигнал 1)21 поступает через усилитель 8 и инвертор 22 соответственно на сумматоры 9 и 10 и регуляторы 11 и 12

соответственно аммиачной воды и газообразного аммиака.

В области медленных изменений концентраций, когда величина производной достаточно мала (в пределах чувствительности приборов), сигнал по второму входу сумматора 21 равен нулю, и регулирование осуществляется только по отклонению регулируемого параметра/ от заданной величины . При появлении значительного возмущения система регулирования существенно увеличивает компенсирующее воздействие за счет сигнала скорости изменения, при этом существенно уменьшается переходный период, за счет чего интегральное отклонение регулируемого параметра от заданной величины также существенно уменьшается.

Таким образом, точность поддержания

концентрации раствора сульфата аммония повышается, чем достигается более качественное ведение процесса нейтрализации, снижение расхода аммиака, уменьшение потерь капролактама за счет снижения его

растворимости в крепком растворе сульфата аммония.

Пример 1. Проводят нейтрализацию сернокислого раствора капролактама аммиачной водой и газообразным аммиаком в

реакторе с отстойником-разделителем объемом 20 м3. Поток сернокислого раствора составляет 9500 кг/ч с кислотностью 57,9% и избыточным содержанием серного ангидрида 2,3%.

На его нейтрализацию подают аммиачную воду в количестве 10 м3/ч и газообразный аммиак в количестве 195 нм /ч. Концентрацию аммиачной воды поддерживают на уровне 20%.

В реактор постоянно сливают сточную воду в количестве 2,3 м3/ч, и кроме того периодически 2 раза в смену (за 8 ч) в реактор сливают водные стоки из других стадий в количестве 2 м3со скоростью подачи

5-6 л/с.

При отключенной системе регулирования плотности сульфатного раствора и равномерной нагрузке (без периодической

подачи в реактор нейтрализации водных стоков) плотность раствора сульфата аммония в отстойнике-разделителе составляет 1220-1230 кг/м3, при этомсодержание капролактама в водно-сульфатном слое составляет 0,6-0,8% при изменении температуры среды в пределах 20-30°С.

При отводе водно-сульфатного слоя в количестве 17450 кг/ч уносы капролактама составляют 0,7 0,01 17450 122 кг/ч.

При одиночном сливе в реактор стоков в количестве 2 м3/ч в течение первых 5-10 мин плотность раствора сульфата аммония падает до 1180 кг/м3, при этом содержание капролактама в водно-сульфатном слое повышается до 2,4-2,6%.

Через 30 мин после окончания слива водного стока плотность водно-сульфатного слоя составляет 1200 кг/м3 (содержание капролактама 1,3%), через 1 ч - около 1220 кг/ч (0,9%) и только через 2 ч после окончания слива плотность водно-сульфатного слоя приходит в норму и составляет 1220-1230 кг/м3 (0,7%).

Уносы капролактама за первые полчаса

составляют в среднем . 1QQ

166 кг, за вторую половину первого часа - 1,3+0,9 1 17450.

час

2100 :

0.9 +0.7 1 2 100

- 96 кг и за второй 17450 140 кг.

Таким образом, за первые 2 ч после слива водного стока в количестве 2 м уносы капролактама составляют 166 + 96 + 140 402 кг, в то время как при оптимальном режиме работы за это же время уносы составляют 122 кг/ч 2- 2 ч 244 кг, то есть

402 - 244

увеличиваются на 244 100% 65% Прием второго за смену стока также в течение 2 ч увеличивает уносы тоже на 158 кг, таким образом осредненное за 8 ч абсолютное увеличение уносов составит 158 2 316 кг или 39,5 кг/ч, что больше, чем при

39 5 оптимальном режиме, на -™W- 100% к

«32,3%.

При одновременной подаче сразу двух стоков потери капролактама еще больше увеличиваются, так как растворимость его увеличивается нелинейно при снижении концентрации раствора сульфата аммония ниже 28 вес.%.

При включении системы регулирования подачи газообразного аммиака и аммиачной воды в зависимости от плотности сульфатного слоя (с отключенным контуром по скорости изменения плотности) в течение первых 15 мин после окончания слива расход газообразного аммиака составляет порядка 400 нм /ч, а аммиачной воды - 8,9 м3/ч. Плотность раствора сульфата аммония в отстойнике-разделителе составляет в среднем 1200 кг/м3 (содержание капролактама 1,5%).

В следующие 3 периода по 15 мин каждый расход газообразного аммиака по сравнению с предыдущим периодом снижается равномерно в среднем на 55-60 нм /ч, а

расход аммиачной воды также равномерно увеличивается на 0,3 м /ч.

Плотность сульфатного слоя и содержание капролактама во 2-ом, 3-ем и 4-ом периодах по 15 мин каждый составляют соответственно 1210-1220 кг/м3 и 1,0%, 1220 кг/м3 и 0,8%, 1220-1230 кг/м3 и 0,7%. Суммарные потери капролактама за 1 ч переходного периода составляют

4-100 чзи -v i ID кг,

то есть больше идеального режима на 175- 122 53 кг.

Прием второго за смену стока также увеличивает потери на 53 кг, таким образом осредненное за 8 ч увеличение уносов по сравнению с идеальным режимом составляет

13 кг/ч,

что значительно меньше, чем при ведении процесса без регулирования (39,5 кг/ч).

При включении контура регулирования

по скорости изменения плотности сульфатного слоя в отстойнике-разделителе система возвращается в исходное положение через 30 мин после подачи в реактор водного стока, при этом в первые 10 мин после

начала слива расход газообразного аммиака составляет около 510 нм3/ч, а расход аммиачной воды - 8,3 м3/ч.

Плотность раствора сульфата аммония в отстойнике-разделителе составляет в

среднем 1210 кг/м , содержание капролактама - 1,1%, в следующие 10 мин расход газообразного аммиака составляет 320-330 нм3/ч, а расход аммиачной воды - 9,3 м3/ч, плотность сульфатного слоя и содержание в

нем капролактама составляет соответственно 1220 кг/ч и 0,8%, в последние 10 мин расход газообразного аммиака составляет порядка 230 нм3/ч, а расход аммиачной воды - 9,8 м3/ч, плотность сульфатного слоя

поддерживается в пределах нормы 1220- 1230 кг/ч, содержание капролактама - 0,6%.

Суммарные потери за полчаса переходногорежимасоставляют

3100 2 blb кг а

увеличение по сравнению с идеальным ре122жимом составляет 75,5 -« 14,5 кг.

Осредненное за 8 ч с учетом приема второго стока увеличение количества унесенного капролактама составляет 14,5 + 14,5

8

Ь 3,5 кг/ч, что значительно

меньше аналогичного параметра (13 кг/ч) при регулировании с отключенным контуром по скорости и более чем на порядок меньше (39,5 кг/ч) при ведении процесса без регулирования по плотности сульфатного слоя.

Пример 2. Проводят нейтрализацию сернокислого раствора капролактама, расход и состав которого соответствует примеру 1. Концентрация аммиачной воды меняется от 20 до 22%.

При отключенном контуре регулирования перераспределением подач аммиачной воды и газообразного аммиака в зависимости от плотности сульфатного слоя действует только контур регулирования рН среды, при этом устанавливаются следующие величины подач аммиачной воды и газообразного аммиака 9,4 м /ч и 135 нм /ч соответственно.

Повышение концентрации аммиачной воды до 22% приводит к повышению плотности водно-сульфатного слоя до 1235 кг/м , а его количество снижается до 16800 кг/ч.

При включении контура регулирования перераспределением подач аммиачной воды и газообразного аммиака подача газообразного аммиака прекращается, количество подаваемой аммиачной воды увеличивается до 9,9 м3/ч, при этом плотность водно-сульфатного слоя снижается до 1230 кг/м3, а его поток составляет 17100 кг/ч.

Пример 3. Проводят нейтрализацию сернокислого раствора капролактама, расход и состав которого соответствует примеру 1. Концентрация аммиачной воды меняется от 20 до 16%.

При отключенном контуре регулирования перераспределением подач аммиачной воды и газообразного аммиака под действием контура регулирования рН устанавливаются следующие расходы 11,5 м/ч аммиачной воды и 350 нм3/ч газообразного аммиака. Увеличение подачи аммиачной воды с 10 м3/ч при 20%-ной концентрации до 11,5 м /ч при 16%-ной концентрации эквивалентно введению в реактор дополнительно воды в количестве порядка 1750 кг/ч. Плотность водно-сульфатного слоя снижается до 1205 кг/м3. а его количество возрастает до 19200 кг/ч.

При включении контура регулирования перераспределением подач аммиачной воды и газообразного аммиака устанавливаются следующие потоки: 16%-ная аммиачная вода - 9,4 м3/ч, газообразный аммиак- 760 нм3/ч. Плотность водно-сульфатного слоя повышается до 1220-1230

кг/м3.

Применение способа в производстве капролактама мощностью 5 тыс. тонн в год на стадии нейтрализации позволит повысить процент выхода по органической фазе

с 96,5-97 до 97,3-97,8%, то есть в среднем на 0,8%.

Формула изобретения Способ автоматического управления процессом получения капролактама на установке, включающей в себя реактор нейтрализации и отстойник-разделитель, путем регулирования величины рН реакционной среды в реакторе изменением подачи аммиачной воды и газообразного аммиака в реактор с коррекцией по плотности подаваемой аммиачной воды и водно- сульфатного слоя в отстойнике-разделителе, отличающийся тем, что, с целью снижения потерь капролактама, дополнительно измеряют температуру и расход вод- но-сульфатногослояиз

отстойника-разделителя, по измеренным значениям температуры и плотности водно- сульфатного слоя рассчитывают концентрацию сульфата аммония в нем, определяют ее отклонение от заданной величины и скорость ее изменения и при снижении рассчитанного значения концентрации сульфата аммония увеличивают подачу газообразного аммиака и уменьшают подачу аммиачной воды, а при повышении концентрации сульфата аммония уменьшают подачу газообразного аммиака и увеличивают подачу аммиачной воды, при этом перераспределение подач аммиачной воды и газообразного аммиака корректируют в зависимости от расхода водно-сульфатного слоя и скорости изменения рассчитанного значения концентрации сульфата аммония в водно-сульфатном слое.

И

415

OЈ3

«да

Авторы

Даты

1992-09-23—Публикация

1989-12-14—Подача