Изобретение относится к производству ферросплавов.

Целью изобретения является увеличение стойкости футеровки и снижение потерь ферросиликохрома.

Цель достигается тем, что согласно способу получения ниэкофосфорис- того феррохрома, включающему обработку ферросиликохрома конечным высокоосновным шлаком, низкоуглеродистый феррохром и конечный шлак вьщержива- ют в ковше в течение 0,5-1,5 ч, после чего в этот ковш заливают ферроси ликохром в количестве 0,1-0,3 от массы продуктов плавки,

Наличие слоя жидкого феррохрома на днище ковша предохраняет его футеровку от воздействия высококремнистого металла, являющегося очень активным по отношению к материалу фу- теровки.

Объем конечного высокоосновного , шлака, расположенного над слоем вы- низкоуглеродистого феррохрома, в 7- 8 раз больше последнего. Это обус- лавливает большую контактную поверхность ферросиликохрома со шлаком и, следовательно, высокую степень его дефосфорации. Наряду с дефосфораци- ей ферросиликохрома происходит до- восстановление хрома и железа из шлака, которые переходят в ферроси- ликохромо В результате этого получается низкофосфористый железохромкрем ниевый металл, который используют для восстаноаления хромоизвесткового расплава следующей плавки После проведения процесса восстановления образуется низкоуглеродистый феррохром с низким содержанием фосфора,

Выдержка низкоуглеродистого феррохрома и шлака в ковше нужна для завершения химических реакций между ними и осаждения металлических корольков из шлака в металл,

При выдержке феррохрома и шлака до заливки ферросиликохрома менее 0,5 ч переход хрома из шлака еще не закончился, содержание металлических корольков в нем высокое, температура шлака высокая, поэтому при последующей заливке ферросиликохрома развивается высокая температура, приводящая к СИЛЬНОМУ изнапшванию футеровки и снижению Степени дефосфорации. .

При вьщержке феррохрома и шлака более 5,3 ч они настолько охлаждаются, что возрастают потери ферросиликохрома в виде .корольков со шлаком и настьшей, а из-за значительного повышения вязкости шлака затормаживается процесс дефосфорации.

Количество ферросиликохрома влияет на степень дефосфорации и содержание кремния в металле. При количестве дефосфорируемого ферросиликохрома менее 0,1 суммарной массы феррохрома и шлака возрастает количество потерь ферросиликохрома. Кроме того, обработка небольшого количества нецелесообразна, так как на одну плавку необходимо ферросиликохрома не менее 0,1 массы продуктов предыдущей плавки. Увеличение количества ферросиликохрома более 0,3 массы феррохрома и шлака существенно снижает степень дефосфорации и увеличивает содержание кремния в металле, что отрицательно сказывается на состоянии футеровки ковшал

Пример, После выпуска хромо- известкового расплава из печи восстанавливают его ферросиликохром в ковше, В процессе восстановления образуется низкоуглеродистый феррохром, а над ним располагается слой шлака. Для предотвращения образования корки на внешней поверхности шлака ее засыпают самораспадающимся шлаком. Затем феррохром и.шлак выдерживают в ковше в течение 0,5-1,5 ч. По окончании выдержки в этот же ковш с феррохромом и шлаком заливают ферросиликохром в количестве 0,1-0,3 от их суммарной массы. Проходя через шлак, ферросиликохром дефосфорируется и одновременно происходит довосстановление хрома и железа из шлака. Образуется железохромкремниевый сплав. Производят вьтуск из печи хромоизвестково- го расплава второй плавки. Сливают . шлак с железохромкремниевого сплава, а последний заливают в ковш с хро- моизвестковым расплавом второй плавки, В результате восстановления желе зохромкремниевым сплавом окислов хрома и железа хромизвесткового : расплава образуется низкоуглеродистый феррохром с низким содержанием фосфора (:0,02%),,

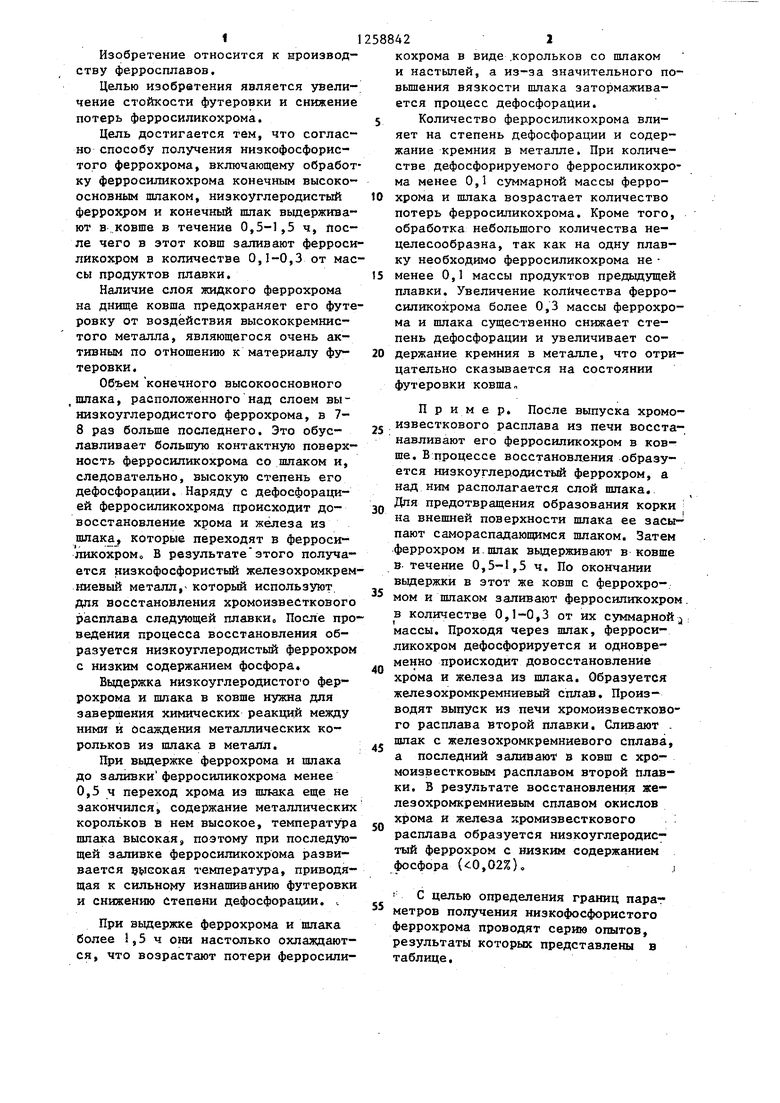

С целью определения границ параг метров получения низкофосфористого феррохрома проводят серию опытов, результаты которых представлены в таблице.

Опытные плавки показали, что на-

выдержке шпака и феррохрома в теибольший выход металла с содержанием чение 0,5-1,5 ч и количестве дефосфосфора 0,02% и менее при меньших потерях ферросйликохрома и наибольшей стойкости ковша достигается при 5 рохрома.

Количество обрабатываемого ферросйликохрома от массы продуктов |плавки при их выдержке 1 ч 0,05 0,1 0,2 0,3 0,35

Стойкость ковша, % плавок отi

нормы118 115 117 98 80

Выход феррохрома с содержанием

фосфора 0,02% и менее, % 46 70 72 71 39

Выход металла по массе от расчетного, %92 95 96 98 98

Выдержка продуктов плавки перед , заливкой ферросйликохрома при количестве ферросйликохрома 0,25 от суммарной массы металла

,

Отмечено два покраснения ковша.

Составитель А. Шкнрмонтов Редактор Н. Егорова Техред М.Ходанич Корректор Г. Решетник

5086/25

Тираж 552 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводственно- полиграфическое предприятие, г Ужгород, ул. Проектная, 4

выдержке шпака и феррохрома в тефорируемого ферросйликохрома 0,1- 0,3 от суммарной массы шпака и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| Способ выплавки низкоуглеродистого феррохрома | 1982 |

|

SU1027259A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Н. И. Эпштейн, А. А. Мельниченко, М. Ш. Кац, В. П. Харченко, П. Н. Вятчинов и И. Г. Мифтахутдинов | 1970 |

|

SU287999A1 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1234450A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2009 |

|

RU2424342C2 |

| Способ получения низкоуглеродистого ферросиликохрома | 1980 |

|

SU883187A1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| Зайко В | |||

| П | |||

| и др | |||

| Металлы | |||

| Известия АН СССР, 1965, 1, с, 2124 | |||

| Бобкова О | |||

| С | |||

| и др | |||

| Сталь, 1969, 8, с, 711-713. |

Авторы

Даты

1986-09-23—Публикация

1985-03-27—Подача