Изобретение относится к черной металлургии, конкретно к производству низкоуглеродистого феррохрома.

Целью изобретения является повышение степени восстановления хрома.

Поставленная цель достигается тем, что согласно известному способу включающему выплавку рудноизвесткового расплава, выпуск его в ковш и силикотермическое восстановление расплава ферросил1-1кохромом начинают при температуре 1700-1750 С, подавая в расплав ферросиликохром с интенсивностью 15-40 кг/т-мин и дополнительн проводят при этом глубинную продувку аргоном с интенсивностью 0,5-3,0 м / т. мин до достижения температуры расплава 1800-1850 0, которую в дальнейшем поддерживают постоянной за счет подачи охладителя с интенсивностью 10-30 кг/т-мин, продолжая при этом продувку газом и подачу ферро- силикохрома, а после израсходования заданного количества ферроснлико- хрома и охладителя расплав продувают аргоном в течение 5-10 мин с указанной интенсивностью. i

В качестве охладителя используют

смесь извести и хромовой руды в количестве 50-150 кг/т, Силикотермическое восстановление проводят в конвертере 4

При температуре менее 1700 С скорость подъема температуры мала, так как из-за повышенной вязкости реакция силикотермического восстановле- ню идет замедленно и тепла выделяется мало, Б ванне происходят накопление непрореагировавшего кремния, в результате чего в дальнейшем ходе продувки по мере разогрева ванны возможна бурная реакщга с выбросами. Повышать температуру расплава в конвертере перед началом продувки выше 1750 С неэкономично из-за необходимости соответствующего перегрева, в дуговой печи перед вьшуском в передаточный ковш н дальнейшей заливкой в конвертер.

Процесс силикотермического восстановления окислов хрома из расплава с загрузкой ферросш1икохрома и продувкой газом проводят в три периодам в первый период в pacnj-ав зводя ферросиликохром и одновременно проду- вают газом в результате чего температура повышается от 1700- 1750°С до 1800-1850 05 во втором

5

0

5

0

5

0

периоде дополнительно вводят охладитель в виде смеси извести и хромовой руды, в результате чего температура процесса поддерживается постоянной в пределах 1800-1850 с и в третьем периоде ванну продолжают продувать газом без ввода ферроси- ликохрома и охладителя для более полного восстановления окислов хрома.

Процесс восстановления хрома во втором периоде с постоянной температурой 1800-1850 С и малой вязкости расплава происходит при хорошем его перемешивании, что обеспечивает достаточно высокое усвоение хрома. При снкясеник температуры ниже 1800 С возрастает вязкость расплава., ухудшаются условия перемешивания, что в конечном итоге сн1-1жает степень усвоен 1И хрома.

Проведение процесса сипикотерми- ческого восстановления во втором .периоде при температуре вьппе 1850 С приводит к ускоренному разрешению футеровки, что снижает длительность службы передаточных ковшей и агрегата типа конвертер.

Тепловые расчеты процесса силикотермического восстановления окислов хрома из рудноизвесткового расплава ферросиликохромом и выполненные эксперименты показали, что оптимальная интенсивность ввода ферросиликохрома равна 15-40 кг/т мин, при этом продолжительность подъема температуры до 1800-1850 С в первом периоде была равна 2-6, а длительность ввода фер- росиликЬхрома в количестве 200- 250 кг/т составляла 6-15 мин (длительность первого и второго периодов плавки),

При уменьшении интенсивности ввода ферросиликохрома ниже 15 кг/т-мин увеличивается длительность всей плав5

5

ки, прз интенсивности ввода выше 40 кг/Т мин возможны выбросы расплава из-за бурного характера протекания реакции.

Поддержание температуры на постоянном уров.не в пределах 1800-1850 С во втором периоде плавки осуществляют загрузкой твердой шихты - охладителя с интенсивностью 10- 30 кг/т-мин.

Загрузка о ладителя с интенсив- костью менее 10 кг/т-мин приводит к росту температуры выше 1850 С, а за- .грузка с интенсивностью более

30 кг/т-м1ш - падению температуры ниже 1800°С.

Проведенные эксперименты показали также, что интенсивность перемешивания ванны газом в первом и втором периодах плавки равна 0,5 - 3,0 м /т-мин. При интенсивности продувки менее 0,5 м /т-мин из-за недостаточной, полноты перемеш1-гаания ванны снижается степень восстановления окислов хрома, а длительность плавки увеличивается. Продувка с -интенсивностью более 3 м /т-мин вызывает появление выбросов расплава.

После окончания загрузки всего количества ферросиликохрома (200- 250 кг/т) и твердой шихты - охлади- ,теля (30-150 кг/т) для завершения .реакций восстановления в третьем периоде необходимо перемешивать ван- ну.газом в течение 5-10 мин. При продолжительности продувки менее 5 мин реакция проходит недостаточно полно. В шлаке содержится окислов хрома более 5-6%, а в феррохроме содержание кремния превышает пределы по стандарту (1,5 мас.%). Нецелесообразно по причине увеличения длительности плавки и охлаждения ванны повышать время продувки в третьем периоде вьш 10 мин, не получая при этом заметного повышения степени восстановления хрома.

Процесс силикотермического восстановления предполагается осуществить в агрегате типа конвертер или иной металлургической емкости, оборудованной устройством для глубинной продувки расплава газом. Системо отсоса и очистки выделяющиеся газы и возгоны удаляются, что исключает загрязнение атмосферы цеха токсичными веществами.

Пример осуществления способа производства низкоуглеродистого феррохрома.

В дуговой печи из смеси хромовой руды и извести в соотношении 1,08: 0,92 выплавляют рудноизвестковый расплав следующего химического состава, мас.%: CrgOj 30; СаО 41; FeO 7 другие окислы остальное.

Химсостав шихтовых материалов для выплавки низкоуглеродистого феррохрома следующий: хромовая руда марки ДХ-1-1 с содержанием не менее 50 мас.%. В работе применяют хромовую руду с содержанием, мас.%:

50-52, FeO 10-12, MgO 13-15, ,0 9-11, SiO 6-9; известь свежеобожженная с содержанием СаО не менее 90 мас.%.- В работе применяют известь состава, мас.%: СаО 90-92; SiO 1,5- 2,5; 1,5-2,0; п.п.п. 5-6; фер- росиликохром марки ФСХ-48 с содержа- пием хрома не менее.33 мас.% и крем- ния 42-53 мае. %.

Расплав выпускают в передаточный ковш и заливают в агрегат типа конвертера. Переводят агрегат в рабочее состояние, загр гжают ферросилико- хромом и продувают ванну аргоном.

В течение 2 мин (первьт период плавки) в результате экзотермическоГ реакции вос становлення .окислов хрома расплава кремнием ферросиликохрома температура поднимается до ,

После достижения указа} ной температуры начинают загружать твердую шихту-охладитель, продолжая загрузку ферросиликохрома и продувку аргоном с прежней интенсивностью (второй

период плавки) ..

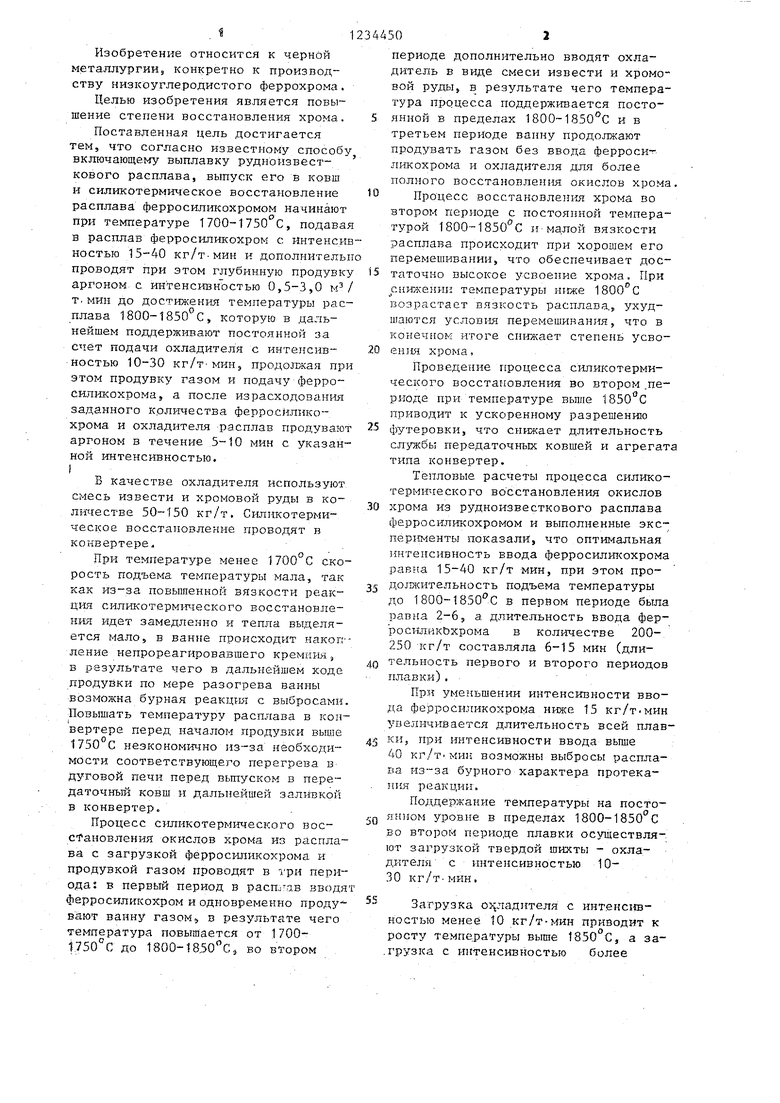

В табл. 1 представлены техноло- гические операции по трем nproiepaM осуществления способа.

После загрузки заданного количества ферросиликохрома (250 кг на 1т расплава) и твердой шихты - охладителя (150 кг на 1 т расплава) ванну продолжают продувать в течение 5 мин аргоном с интенсивностью 3 М /т мин.

Охладитель получали предварительным смешиванием хромовой руДы (54 мас.%) и извести (46 мас.%). Химический состав охладителя соответствует химическому составу рудноизвесткового расплава, %: Сг,,0д 27- 29, СаО 40-43, FeO 7-9, MgO 8-12, АЕ,гОз 4-7, SiOj 4-6.

В результате осуществления процесса силикотермического восстановления

окислов хрома получены низкоуглеро- дистьй феррохром, содержащий, мас.%:. Сг 67; С 0,03; Si О,5, и конечный шлак с содержанием, мас.%: СаО 45, Si02 25, 3; прочие окислы остальное.

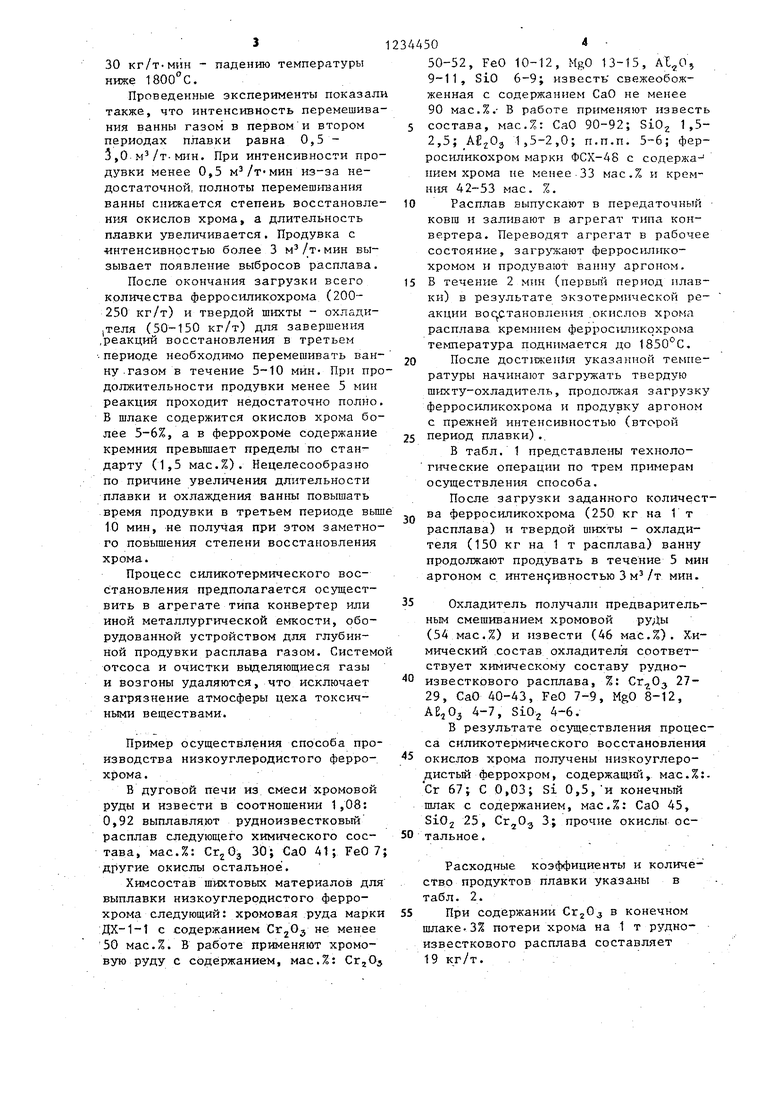

Расходные коэффициенты и количество продуктов плавки указаны в табл. 2.

При содержании в конечном шлаке.3% потери хрома на 1 т рудно- известкового расплава составляет 19 кг/т. . ,

Содержание .Cr в 1 т рудиоизвест- Унос окислов хрома.при продувке кового расплава равно 176 кг/т. , в конвертере в среднем 0,336 кг/т Выход хрома из хромовой руды 89,2%. рудноизвесткового расплава или 0,12%, Для прототипа при среднем содержа- s Унос собирается в системе газо- нии в конечном шлаке 4,5% выход очистки и может вновь использоваться хрома 84%.в процессе.

Т а б л и ц а 1

Длительность продувки аргоном после загрузки ферросиликохрома и охладителя (третга период), мин

Интенсивность продувки аргоном

после загрузки ферросипшсохрома

и охладителя в третий период, мин

Расход ферросиликохрома на

гшавкУа кг/т

РЬрасходовано охладителя, кг/т

10

0,5

200 50

Т а блица 2

Ферросиликохром0,225

Низк оуглеродистый феррохром0,31

Конечный шлак0,92

Редактор И. Слободяник

Составитель Т. Морозова

Техред И.Попович Корректор С, Черни

Заказ 2956/32

Тираж 567

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская.наб., д. 4/5

. Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,73

1.0 2,97

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| Способ получения малоуглеродистого феррохрома | 1977 |

|

SU706460A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ производства низкоуглеродистого феррохрома | 1984 |

|

SU1222684A1 |

| Способ получения рудноизвесткового расплава для производства безуглеродистого феррохрома | 1978 |

|

SU722955A1 |

| Способ производства низкоуглеродистого феррохрома с никелем | 1990 |

|

SU1788067A1 |

| Способ производства рафинированного феррохрома | 1978 |

|

SU727703A1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| Способ выплавки хромоизвесткового расплава | 1972 |

|

SU458610A1 |

| Способ производства низкоуглеродистого ферромарганца | 1979 |

|

SU855044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 0 |

|

SU239989A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства безуглеродистого феррохрома | 1979 |

|

SU901293A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-19—Подача