Изобретение относится к термической обработке изделий и может быть использовано для контроля качества термической обработки методом акустической эмиссии.

Цель изобретения - повышение прочностных свойств изделия при сохранении уровня остаточных напряг жений..

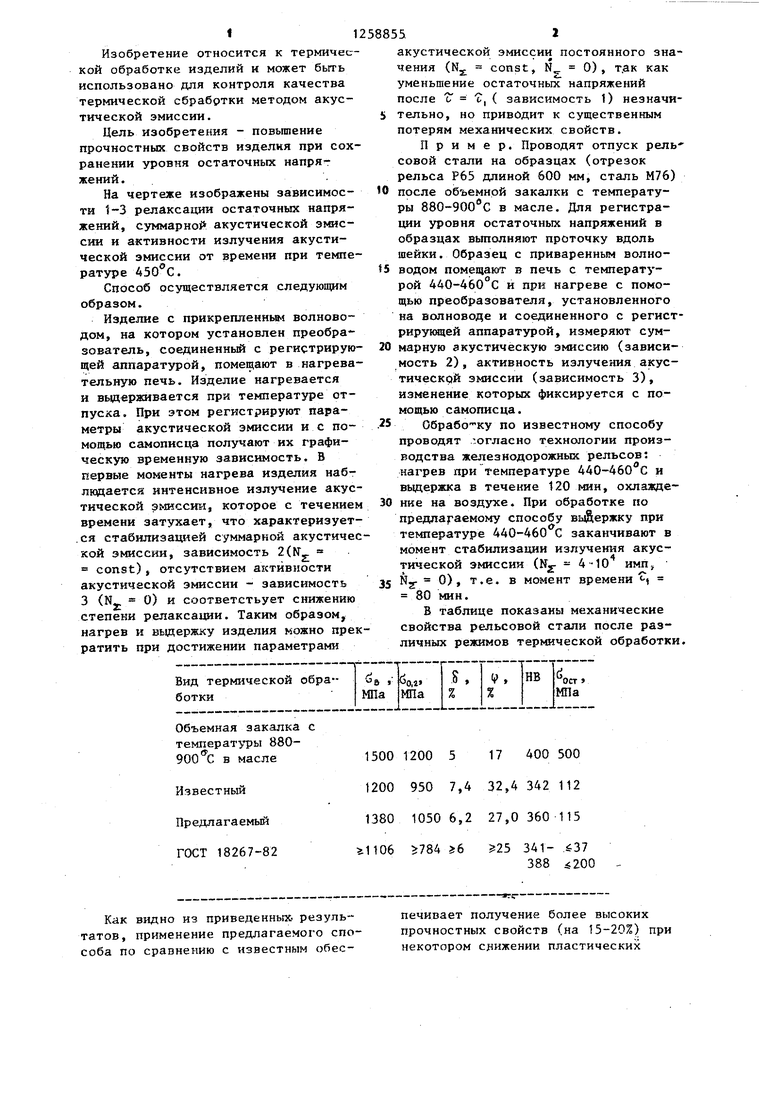

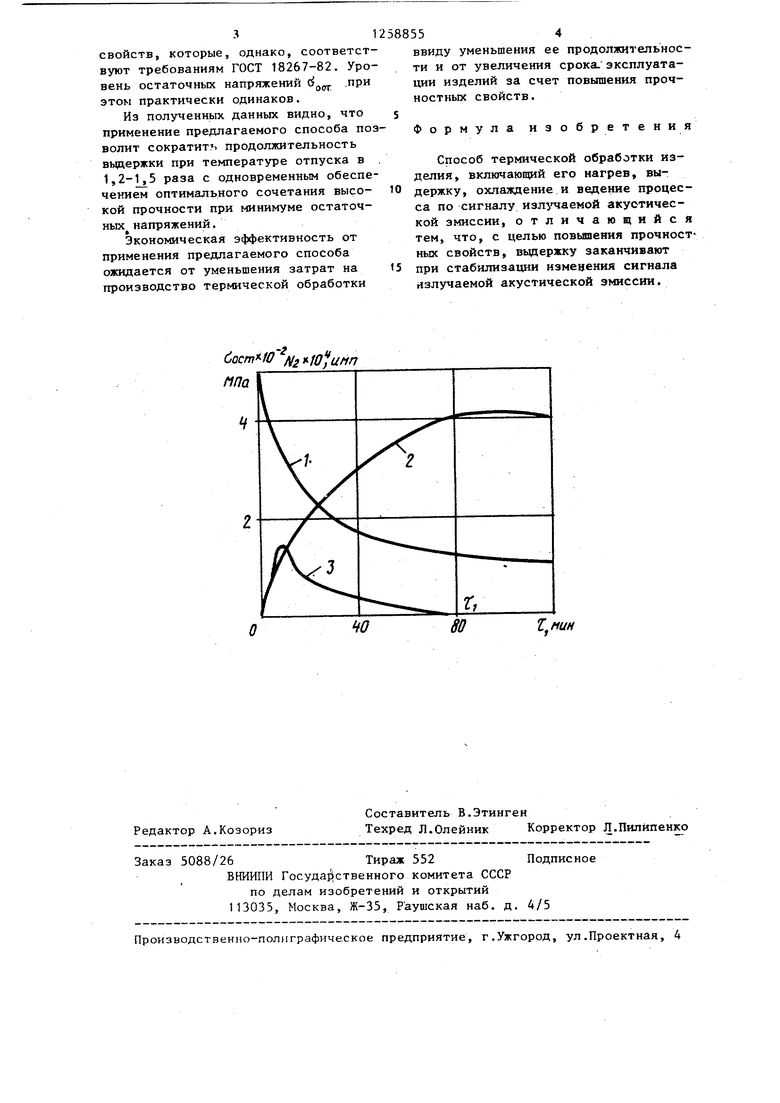

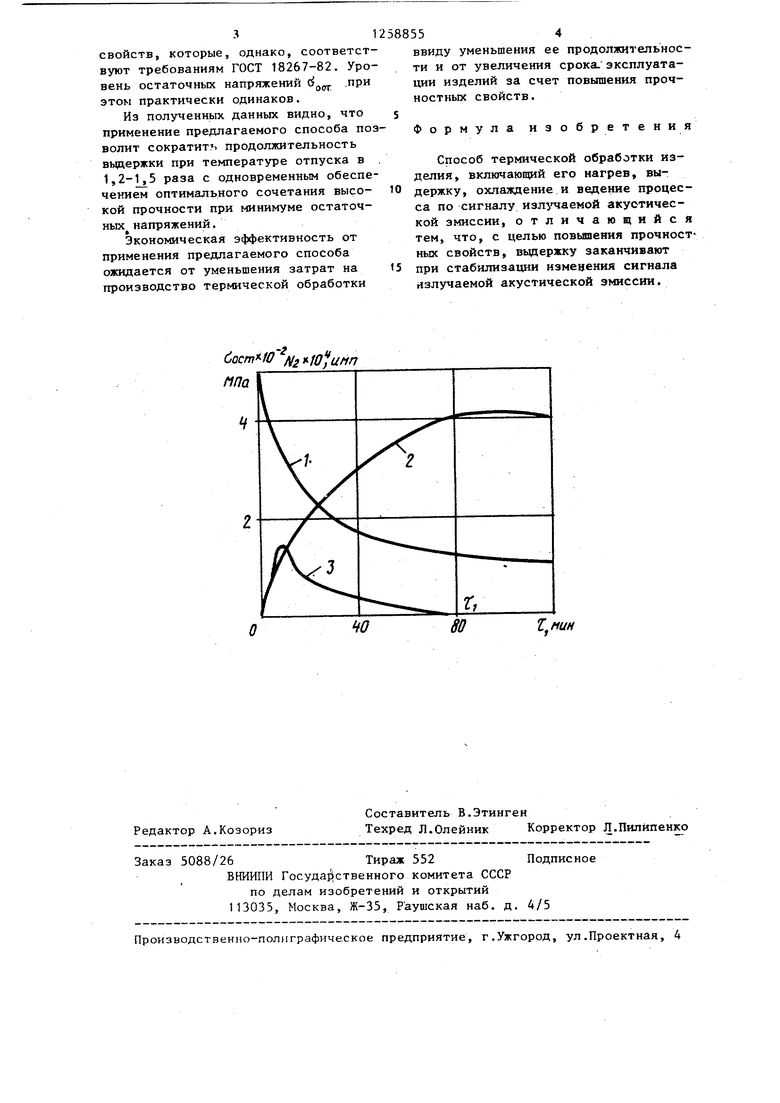

На чертеже изображены зависимости 1-3 релаксации остаточных напряжений, суммарной акустической эмиссии и активности излучения акустической эмиссии от времени при температуре .

Способ осуществляется следующим образом.

Изделие с прикрепленньа волноводом, на котором установлен преобразователь, соединенный с регистрирующей аппаратурой, поме1рают в нагревательную печь. Изделие нагревается и вьщерживается при температуре отпуска. При этом регистрируют параметры акустической эмиссии не помощью самописца получают их графическую временную зависимость. В первые моменты нагрева изделия наблюдается интенсивное излучение акустической эмиссии, которое с течением времени затухает, что характеризует- .ся стабшшзащ ей суммарной акустической эмиссии, зависимость 2(№ const) , отсутствием ахстйвности акустической эмиссии - зависимость 3 (Nj 0) и соответствует снижению степени релаксации. Таким образом, нагрев и выдержку изделия можно прекратить при достижении параметрами

Объемная закалка температуры 880- в масле

Известный Предлагаемый ГОСТ 18267-82

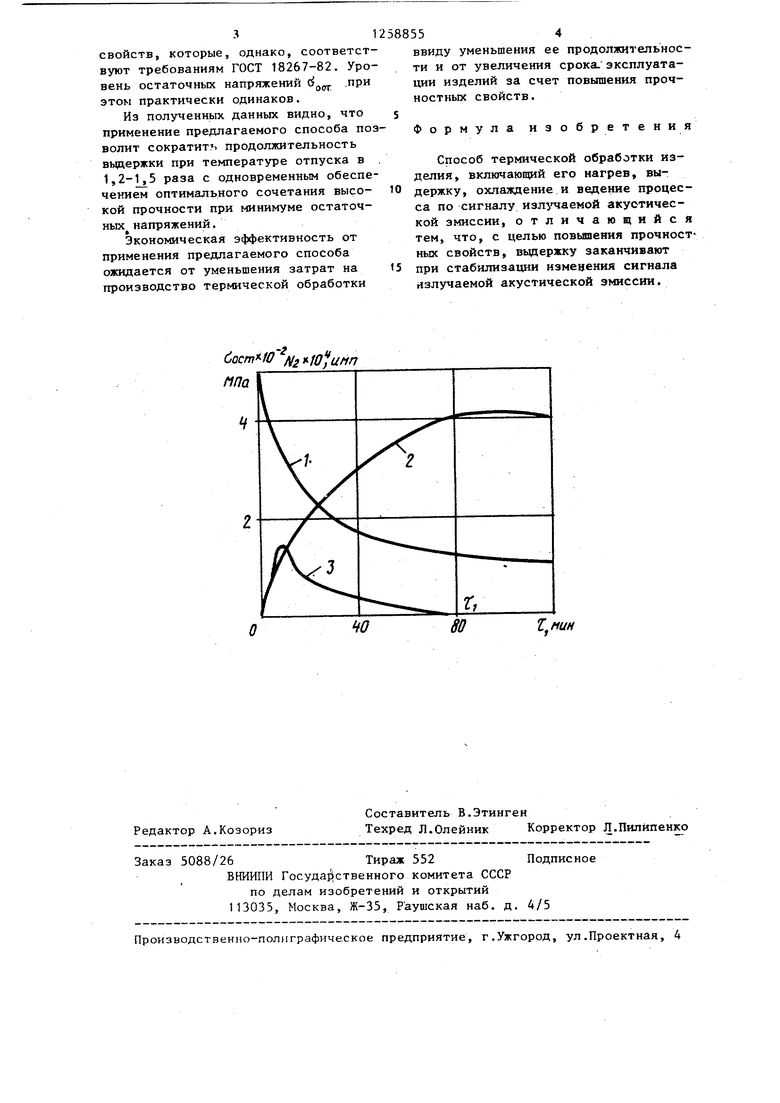

Как видно из приведенных, результатов, применение предлагаемого способа по сравнению с известным обесакустической эмиссии постоянного значения ( const, N 0) , т.ак как уменьшение остаточных напряжений после f , ( зависимость 1) незначнтельно, но приводит к существенным потерям механических свойств.

Пример. Проводят отпуск рель совой стали на образцах (отрезок рельса Р65 длиной 600 мм, сталь М76)

после объемной закалки с температуры 880-900°С в масле. Для регистрации уровня остаточных напряжений в образцах выполняют проточку вдоль шейки. Образец с приваренным волноводом помещают в печь с температурой 4АО-460 С и при нагреве с помощью преобразователя, установленного на волноводе и соединенного с регист- рирукнцей аппаратурой, измеряют суммарную акустическую эмиссию (зависимость 2), активность излучения акус- тическрй эмиссии (зависимость 3), изменение которых фиксируется с помощью самописца.

Обрабо- ку по известному способу проводят .-.огласно технологии производства железнодорожных рельсов: нагрев при температуре 440-460 С и выдержка в течение 120 мин, охлаждение на воздухе. При обработке по предлагаемому способу выйержку при температуре 440-460 С заканчивают в момент стабилизации излучения акустической эмиссии (Nj- 4-10 имп

Nj- 0), т.е. в момент времени t 80 мин.

В таблице показаны механические свойства рельсовой стали после различных режимов термической обработки.

1200 5 17 400 500 950 7,4 32,4 342 112 1050 6,2 27,0 360 115

784 г6 25 341- 37

388 ;s200

печивает получение более высоких прочностных свойств (на 15-20%) при некотором снижении пластических

31

свойств, которые, однако, соответствуют требованиям ГОСТ 18267-82. Уровень остаточных напряжений у. .при этом практически одинаков.

Из полученных данных видно, что применение предлагаемого способа поэ БОЛИТ сократить продолжительность вьщержки при температуре отпуска в , 1,2-1,5 раза с одновременным обеспечением оптимального сочетания высокой прочности при минимуме остаточных напряжений.

Экономическая эффективность от применения предлагаемого способа ожидается от уменьшения затрат на производство термической обработки

588554

ввиду уменьшения ее продолжительности и от увеличения срока, эксплуатации изделий за счет повышения прочностных свойств. 5

Формула изобретения

Способ термической обработки изделия, включающий его нагрев, вы 0 держку, охлаждение и ведение процесса по сигналу изл чаемой акустической змиссии, отличающийся тем, что, с целью повьааения прочностных свойств, выдержку заканчивают

5 при стабилизации изменения сигнала излучаемой акустической змиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стали | 1986 |

|

SU1392124A1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| Способ отпуска сварных изделий | 1984 |

|

SU1225865A1 |

| Способ определения уровня остаточных напряжений | 1982 |

|

SU1033865A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| Способ определения верхней и нижней границ отжига пеностекла | 1987 |

|

SU1479877A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| Способ дефектоскопии рабочих лопаток турбомашин | 1986 |

|

SU1436059A1 |

Изобретение относится к термической обработке изделий. Цель изобретения - повышение прочностных свойств изделия. Сущность изобретения заключается в том, что издехте с прикрепленным волноводом, на котором установлен преобразователь, соединенный с регистрирующей аппаратурой, помещают в нагревательную печь. Изделие нагревается и вьщержи- вается при темпетатуре отпуска. При этом регистрируют параметры акустической эмиссии. Вьщержку заканчивают при стабилизации изменения сигнала излучаемой акустической згвссии. 1 ил., 1 табл. (Л С

,-г

c;oc/77x7- K 7j W Wo

Редактор А.Козориз

Заказ 5088/26Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель В.Этинген

Техред Л.Олейник Корректор Л.Пилйпенко

| Способ контроля термической обработки | 1973 |

|

SU464625A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Акустический способ контроля качества закалки изделий | 1973 |

|

SU457920A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-23—Публикация

1985-06-14—Подача