1

Изобретение относится к машиностроению, в частности к технологическим процессам отпуска сварных, изделий для снятия внутренних напряжений.

Цель изобретения - интенсификаци процесса.

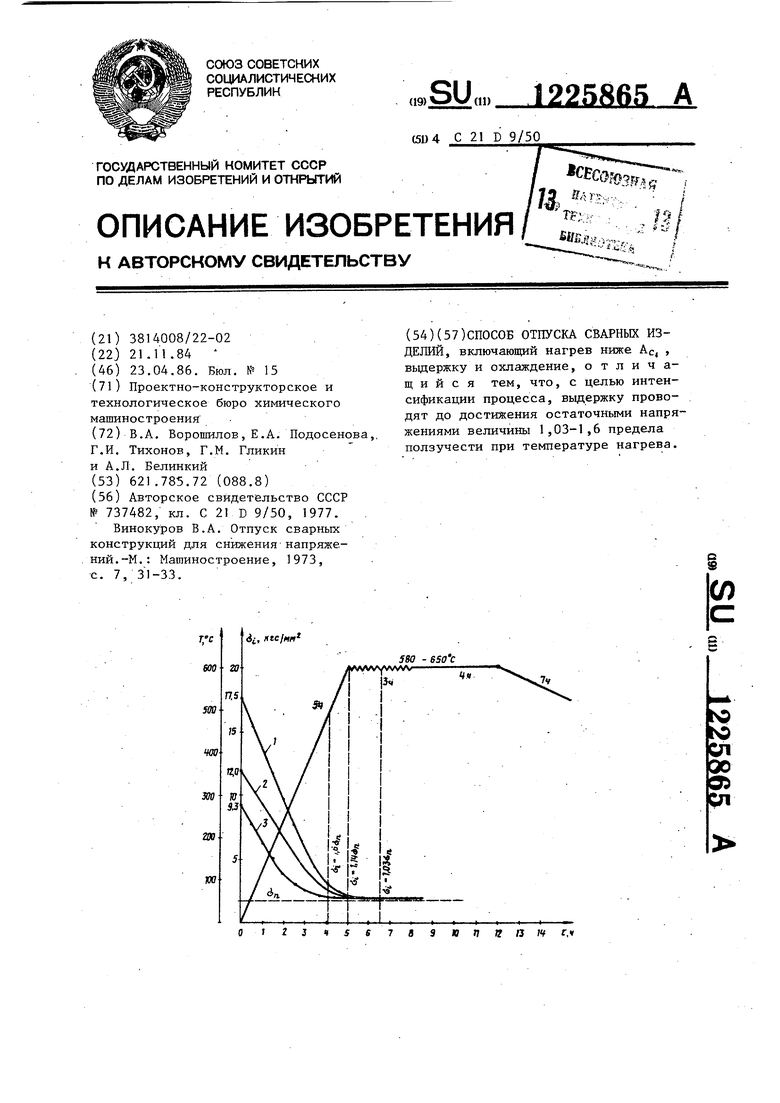

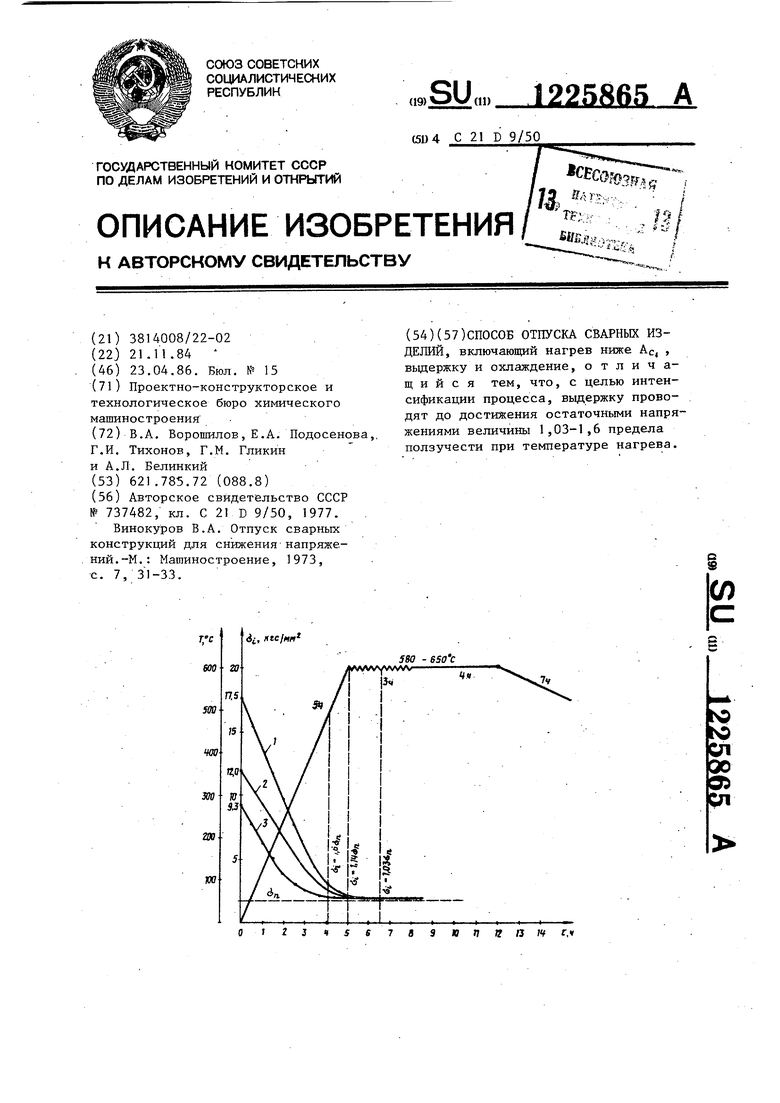

На чертеже показано совмещение диаграммы высокого отпуска {по известному) и кривых релаксации остаточных напряжений (по предлагаемому способу), где 1, 2, 3 - расчетные кривые релаксации; 4 - диаграмма высокого отпуска деталей (по известному); 5, 3, 4, 7 Ч - время проведения всех стадий; б и„ остаточное

напряжение ; Т-- температура, время отпуска.

Изобретение осуществляется следущим образом.

При проведении термообработки свных изделий, включающем нагрев до температуры кике Aj, , вьщержку и охлаждение, вьщержку проводят до момента снятия остаточных напряжений до величины 1,03-1,6 предела ползучести при температуре отпуска.

Снятие внутренних напряжений происходит за счет малых пластических деформаций в местах, где величина напряжений превьппает сопротивление материала пластическому сдвигу. В . обычных условиях, т.е. при- комнатной температуре, сопротивление мате риала пластической деформации определяется величиной предела текучес- .KOMH при этом внутренние напряжения могут быть меньше или равны пределу текучести материала. При нареве деталей, например, до 550-680° происходит релаксация внутренних напряжений, з-аключающаяся в том, чт предел текучести при такой температуре нагревао „д значительно ниже, чембт. это приводит к тому, что создаются условия для появления малых пластических деформаций, за счет которых первоначальные напряжения релаксируют до величины бт . Однако конечные внут, пСЧГи

ренние напряжения после отпуска часто бывают меньше 0 (что противоречит аксиоме о возможности деформации), следовательно фактическое сопротивление деформации в условиях релаксации напряжений надо определять величиной б , т.е. пределом ползучести, так как именно

5

0

5

эта величина характеризует сопротивление малым пластическим деформациям под действием напряжений в течение длительного времени.

Для получения сравнительных данных проводят термическую обработку согласно известному и предлагаемому способам на сварных образцах из стали 20 размером 600x300x80, сваренных автоматической скваркой под флюсом. Перед началом отпуска и после его окончания на образцах проводят измерение остаточного продольного напряжения б в нескольких точках зоны термического влияния (ЗТВ) сварного шва, которое в данном случае совпадает с эквивалентным напряжением О; 0х .

Измерения проводят методом канавки. Кроме того, проводят эксперимент по определению предела ползучести стали 20 при температуре отпуска Т 650 С за время, сопоставимое со времением отпуска, а именно за 10ч при удлинении 0,1% (т.е. при малых пластических деформациях), что соответствует условиям релаксации остаточных напряжений. Установлено, что предел ползучести стали 20 при 0 Т 650°С и деформациях 0,1% за 10 ч составляет в среднем б 1,8 кг/мм.

Согласно известному способу сварной образец из стали 20 подвергают высокому отпуску, образец нагревают в течение 5 ч, затем проводят выравнивание температуры по,сечению в течение 3 ч и выдержку 4 ч. Таким образом, общее время вьщержки образца при температуре отпуска составляет 7ч. Затем образец охлаждают с печью до Т 400°С и далее на воздухе. .

Такие же образцы подвергают высокому отпуску по предлагаемому способу. Режимы отпуска определяют расчетным путем на основе сравнения времени, необходимого на нагрев и выравнивание температуры по сечению детали с временем релаксации оста5

0

5

0

точных напряжений до уровней 1,036

1, 1,4Сп ; Ьбб„ ; 2,обп ;

2,4С„ .

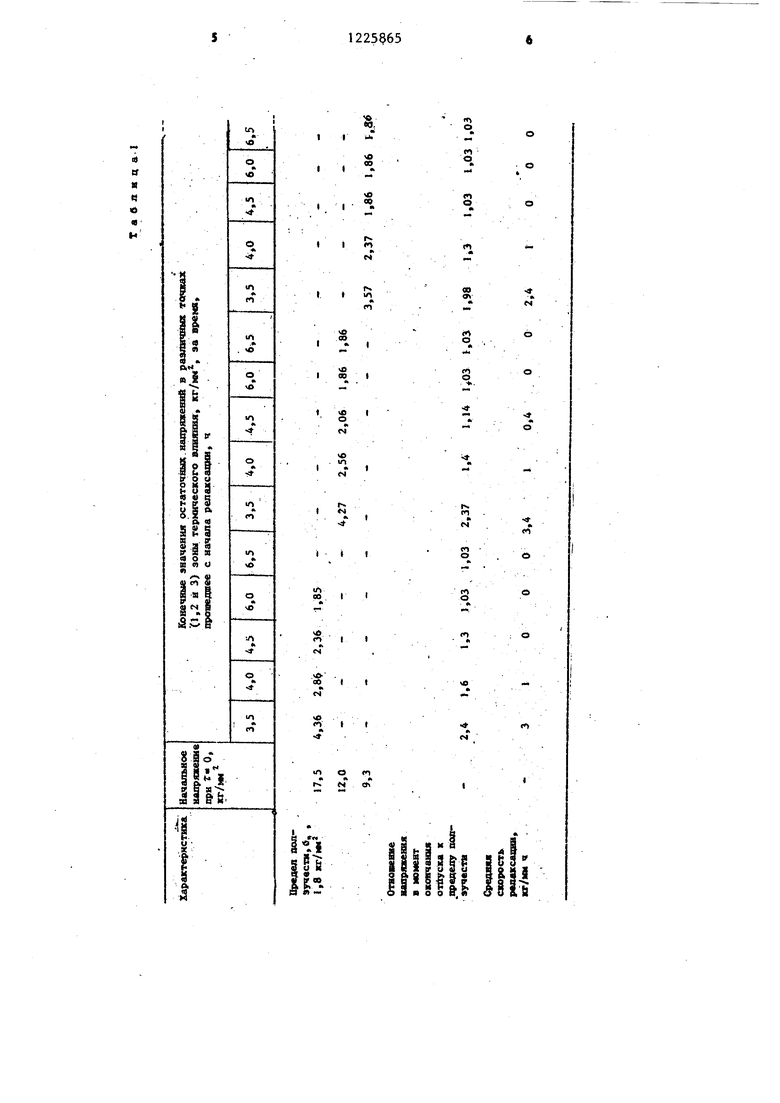

В табл . 1 приведены расчетные значения остаточных напряжений в конце релаксации в трех точках зоны термического влияния и их величина в долях предела ползучести стали 20

при температуре отпуска и деформации 0,1% за 10 ч, а также средние скорости релаксации на различных от резках времени в 0,5 ч.

Из табл. 1 видно, .что при значениях напряжений, составляющих 2,4б„ которые достигаются через 3,5 4 после начала нагрева средняя скорость релаксации в точке 1 еще значительна, Vn 3 кг/мм .4. При уровне напряжений 1,6 б„ (через 4 ч- после начала отпуска) релаксация замедляется, ее скорость становится равной 1 кг/мм.ч, еще через полчаса напряжение достигает значения при этом скорость также равна Vp 1 кг/мм , ч.

Дальнейшее увеличение вьщержки до 6 ч приводит к снижению напряжений до значения 1,03 G . Скорость релаксации при этом уменьшается до нуля.

Дальнейшее снижение напряжений до значений, практически не отличающихся от предела ползучести (1,02 6,, 1,01бп ) имеет смысла, так как для этого требуется большая выдержка. Закономерность снижения напряжений в точках 2 и 3 остается то же, но релаксация в них происходит быстрее за счет более низкого уровня начальных напряжений.

Таким образом, значительное замедление релаксации напряжений происходит при снижении остаточных напряжений до значений 1,3-1,66, , измеренного при температуре отпуска при деформациях и времени, соответствующих условиям релаксации.

При значениях напряжений 1,03 - 1,66 средняя скорость релаксации близка к нулю, дальнейшее увеличение времени вьщержки не приводит к снижению напряжений.

Расчетное время релаксации до ук занньгх значений сравнивается с расчетным временем нагрева и выравнивания температуры по сечению детали толщиной 80 мм. Суммарное время наг

12258654

рева и вьфавнивания такой детали оказывается меньше времени, необхо . димого для снижения остаточных напряжений до значений 1,03-1,6бп , 5 поэтому время выдержки ойределяется

, следующим образом:

/ч/V

выд рел

:.-(

(;.,+-г

еыр

:),

10

где с в,д - время выдержки;

Z ред - время, необходимое для , релаксации остаточных

напряжений до уровня 1,03- 1,6бп ;

н - время нагрева детали в

печи;

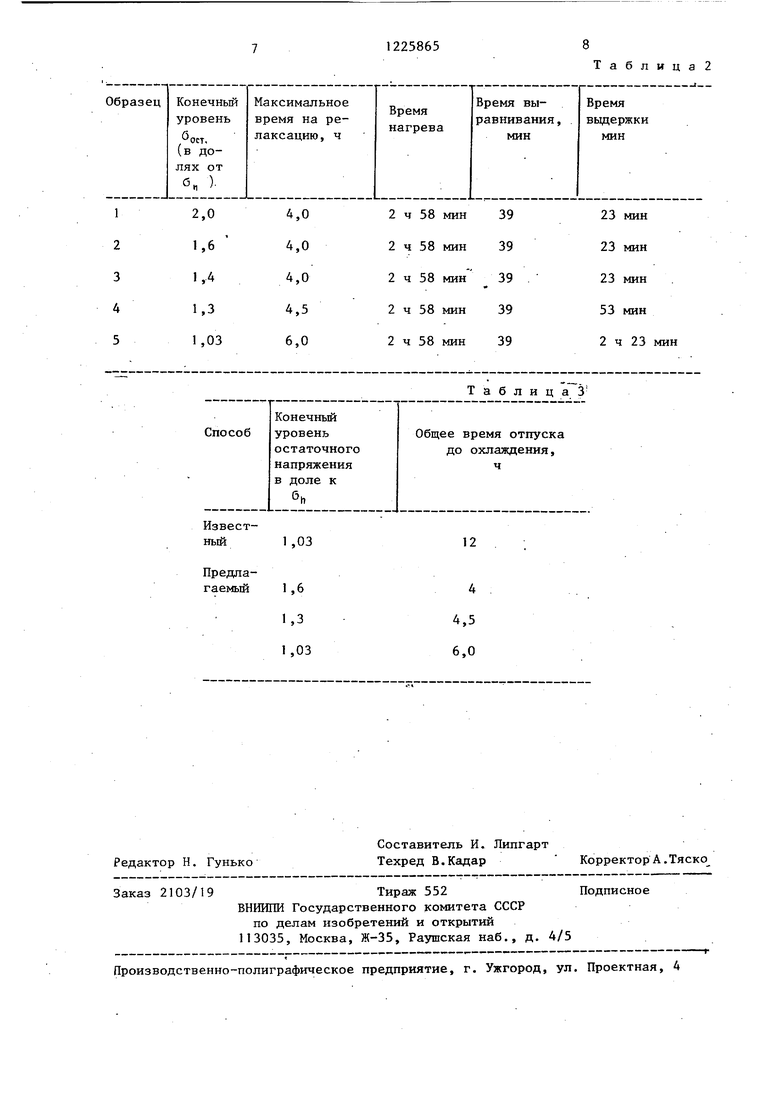

Bbip время вьфавнивания температуры по сечению детали. Параметры отпуска, определенные расчетным путем, приведень: в табл.2. По полученным расчетным данным в соответствии с табл. 2 проводят отпуск пяти образцов и измерение оста- точных напряжений до и после отпуска. Обнаружено совпадение расчетных и экспериментальных данных - значений остаточного напряжения. Следовательно, назначение времени выдержки в соответствии с расчетными данными по предлагаемому способу оправдано. В табл. 3 для сравнения приведены параметры отпуска по известному и по предлагаемому способам.

Таким образом, общее время отпуска сокращается по сравнению со временем, необходимым на отпуск при проведении известного способа, более чем в два раза.

Предлагаемый способ термической обработки сварных изделий имеет по сравнению с известным следующие преимущества: значительное сокращение времени, необходимого на отпуск; следовательно, увеличение производительности оборудования более, чем в два раза, и значит ельное сокращение энергоемкости всего процесса.

о

. . .

0 . CO

«I P;

I . Й

so

га

vO

во

о

to . in

;

5- .

i I

1Л

CO .

so

0 t

m О p

tAft

r N ОЧ

;s.

m

о

M о

0 . CO

г

л

fk

м

(Л

о

3.

с

i

fx

n

s м

s

(Л

о

« м

«л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| Способ термической обработки немагнитной стали | 1979 |

|

SU857280A1 |

| Способ термомеханической обработки стальных изделий | 1976 |

|

SU602573A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ термоправки изделия из титановых сплавов | 1982 |

|

SU1088397A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2431687C2 |

| Способ герметизации фланцевых соединений трубопроводных систем | 1990 |

|

SU1724999A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1109449A1 |

2,0 1,6 1,4 1,3 1,03

4,0 4,0 4,0 4,5 6,0

Конечный уровень остаточного напряжения в доле к G.

1 ,03

1,6 1,3 1 ,03

Редактор Н. Гунько

2103/19

Тираж 552 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

58 мин 58 мин 58 мин 58 мин 58 мин

39 39 39 39 39

23 мин 23 мин 23 мин 53 мин 2 ч 23 мин

т а б л и ц а 3Общее время отпуска до охлаждения, ч

12

4

4,5 6,0

Составитель И. Липгарт Техред В.Кадар

Корректор А .Тяско

Подписное

| Способ термической обработки сварного соединения | 1977 |

|

SU737482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Винокуров в.А | |||

| Отпуск сварных конструкций для снижения напряжений.-М.: Машиностроение, 1973, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-21—Подача