Изобретение относится-к оборудованию для транспорта сыпучих материалов, в частности к аппаратам кипящего слоя, использующимся в цветной металлургии и производстве строй - материалов, например, для выгрузки глинозема из аэрируемого силоса в железнодорожную цистерну.

Известен затвор кипящего слоя, содержащий корпус с перфорированной газораспределительной решеткой, загрузочным устройством в виде впускного патрубка и патрубками отвода материала .

Недостатком затвора является наличие кольцевого зазора между -открытым нижним торцом впускного патрубка и решеткой, необходимого для поступления материала в кипящий слой затвора, что приводит к поступлению в загрузочное устройство через указанный зазор газа,из решет- ,ки,нарушает герметичность запирания впускного патрубка затвора и приводит к излишним энергозатратам (на подачу воздуха во впускной патрубок) .

Наиболее близким к изобретению по техни геской супщости и достигаемому результату является затвор кипящего слоя, содержащий корпус, колпачковую газораспределительную решетку, разгрузочный патрубок и загрузочное устройство, расположенное над решеткой, с прорезями в его нижней части 2j .

Недостатком известного затвора кипящего слоя является наличие открытого (не заглушенного) нижнего торца загрузочного устройства, который находится в непосредственной близости к решетке, чтобы в него не попадал воздух. При этом нижняя часть щелей расположена ниже воз- духоподводящих отверстий колпачков .(т.е. вне зоны кипения), что приводит к необходимости увеличивать расход воздуха на кипение.

Целью изобретения является уменьшение энергетических затрат и повышение надежности в работе затвора кипящего слоя.

Указанная цель достигается тем, что затвор кипящего слоя для выгрузки порошкообразного материала из емкости, содержащий корпус с разгрузочным патрубком, газопроницаемую решетку и расположенное над ней

0

5

загрузочное устройство в виде трубы, в нижней части которой выполнены прорези, снабжен закрепленной на нижнем торце загрузочного устройства пластиной, выступающая часть которой выполнена с прорезями, размещенными между прорезями трубы, при этом отношение наружного диаметра пластины к ее диаметру по впадинам прорезей

составляет 1,2-3, а отношение площади пластины между указанными диаметрами к площади прорезей загрузочного устройства - 0,7-5.

Применение в затворе газопроницае«5 мой решетки (например, выполненной из ткани) обеспечивает ее беспро- вальность при равномерном распределении ожижающего газа по сечению затвора.

Крепление ,пластины к нижнему торцу загрузочного устройства позволяет исключить попадание ожижающего газа в загрузочное устройство со стороны его нижнего торца,, уменьшить количество подаваемого в затвор воздуха, позволяет иметь зазор между нижним торцом трубы и решеткой для попадания материала в зону кипения и возможность компенсации разности температурных расширений загрузочного устройства и корггуса затвора. Материал, поступаюга;ий из загрузочного устройства на пластину, принимает форму лучевидных потоков, конфигурация которых зависит от конфигура- 5 ции прорезей в нижней части трубы,и, . растекаясь по поверхности пластины под углом естественного откоса, . обеспечивает надежное запирание прорезей загрузочного устройства. Избыток материала ссьтается в прореЗи пластины и подхватывается ожижающим; газом, что обеспечивает распределение материала по площади решетки. Длина прорезей в пластине ( которая

равна у-) и площадь ее зубцов зависят от угла естественного откоса аэрируемого материала, а также от высоты и конфигурации прорезей

0 загрузочного устройства.

Для материалов с углом естественного откоса 45 (например, гидрат окиси алюминия) принимается отношение диаметра пластины Г( к ее диа.55 метру по впадинам прорезей Д , составляющее 1,2, а отношение площади пластины, расположенной между этими диаметрами, к площади прорезей за0

0

5

31

грузочного устройства - 0,7. При дальнейшем уменьшении этих параметров пластины последняя из-за малых размеров зубцов не оказывает влияния на истечение материала из проре зей загрузочного устройства на решетку. Для мелкодисперсного аэрированного материала (например, глинозема/ , имеющего Динамический угол естественного откоса I5-20 , отношение Дц к Д принимается равным 3,0, а отношение площйди пластины между этими диаметрами к площади прорезей загрузочного устройства - равным -5,0. При дальнейшем увеличении этих соотношений материал, растекаясь, не достигает краев зубцов, т.е. не подхватывается с кромки зубцов пластины ожижающим газом, что при-, водит к прекращению транспортировки материала затвором.

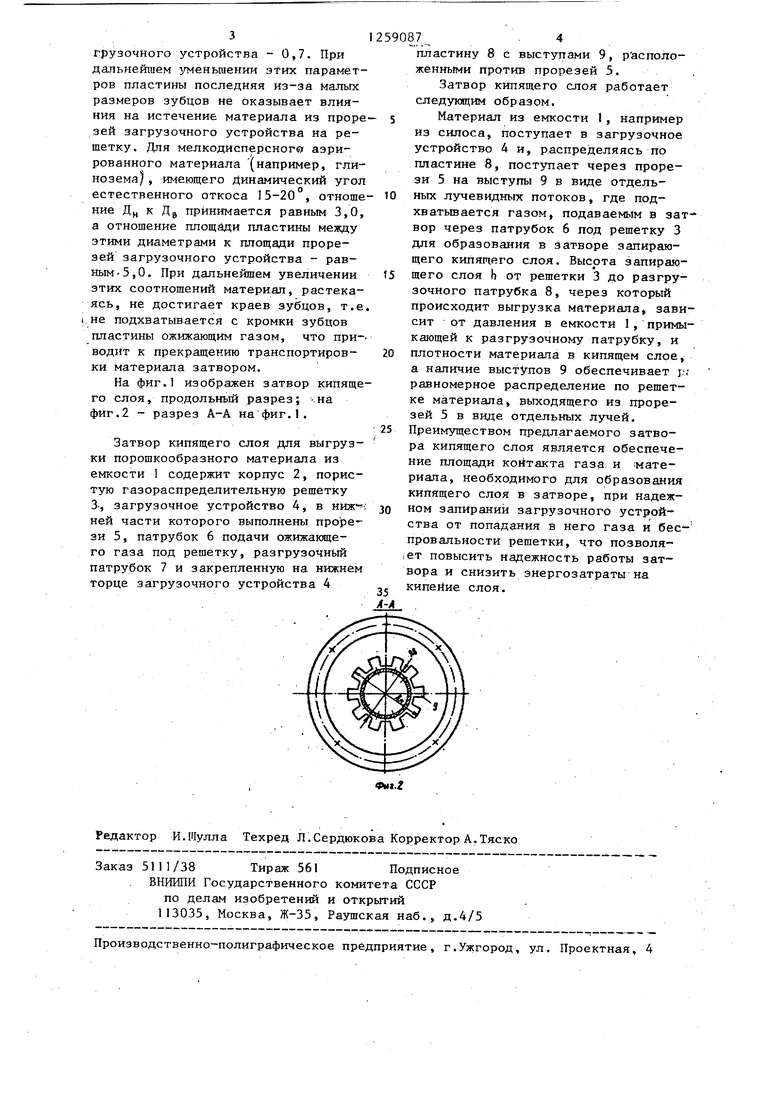

На фиг.1 изображен затвор кипящего слоя, продольный разрез; -на фиг.2 - разрез А-А на фиг.1.

Затвор кипящего слоя для выгрузки порошкообразного материала из емкости 1 содержит корпус 2, пористую газораспределительную решетку 3-, загрузочное устройство 4, в ней части которого выполнены про ре - эи 5, патрубок 6 подачи ожижакще- го газа под решетку, разгрузочный патрубок 7 и закрепленную на нижнем торце загрузочного устройства 4

-

259087 .4

пластину 8 с выступами 9, расположенными против прорезей 5.

Затвор кипящего слоя работает следующим образом.

5 Материал из емкости I, например из силоса, поступает в загрузочное устройство 4 и, распределяясь по пластине 8, поступает через прорези 5 на выступы 9 в виде отдель10 ных лучевидных потоков, где подхватьюается газом, подаваемым в затвор через патрубок 6 под решетку 3 для образования в затворе запирающего кипящего слоя. Высота запираю15 щего слоя h от решетки 3 до разгрузочного патрубка 8, через который происходит выгрузка материала, зависит от давления в емкости 1, примыкающей к разгрузочному патрубку, и

20 плотности материала в кипящем слое, а наличие выступов 9 обеспечивает р; равномерное распределение по решетке материала, выходящего из прорезей 5 в виде отдельных лучей.

25 Преимуществом предлагаемого затвора кипящего слоя является обеспечение площади контакта газа и мате- риала, необходимого для образования кипящего слоя в затворе, при надеж30 ном запираний загрузочного устройства от попадания в него газа и бес- провальности решетки, что позволя- leT повысить надежность работы затвора и снизить энергозатраты на кипейие слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с кипящим слоем | 1989 |

|

SU1719781A1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 1998 |

|

RU2188994C2 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| Ярусная роторная сушилка | 2018 |

|

RU2703182C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229810C2 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Установка для сушки растворов в кипящем слое | 1981 |

|

SU1017893A1 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

| Установка кипящего слоя | 2023 |

|

RU2812073C1 |

Редактор И.Шулла Техред Л.Сердюкова Корректор А.Тяско

Заказ 5111/38 Тираж 561 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СУПРАХОРИОИДАЛЬНОГО ВВЕДЕНИЯ ЛЕКАРСТВЕННОГО ПРЕПАРАТА ПРИ УВЕАЛЬНОМ КИСТОЗНОМ МАКУЛЯРНОМ ОТЕКЕ | 2023 |

|

RU2805816C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выемки крутопадающих пластов | 1980 |

|

SU926271A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-09-23—Публикация

1982-09-02—Подача