II

Изобретение относится к механическому оборудованию обработки металлов давлением, в частности к обжимным станам.

Целью изобретения является повышение надежности подачи смазки и исключение потерь смазочных материалов .

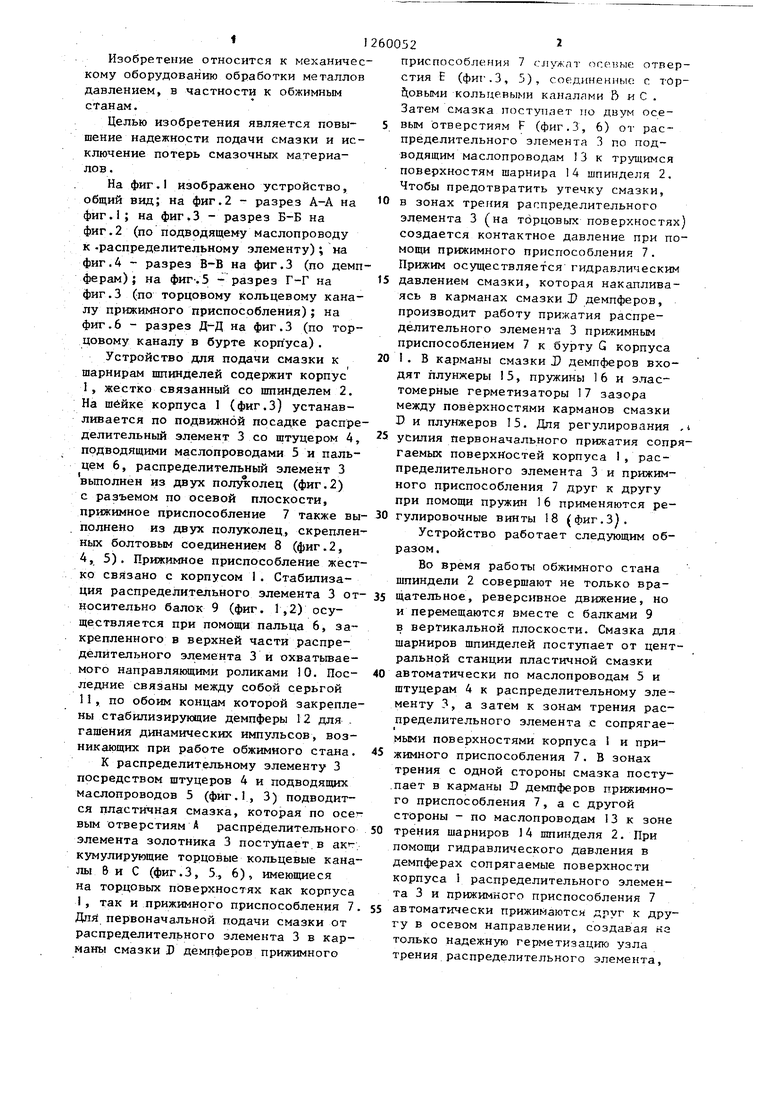

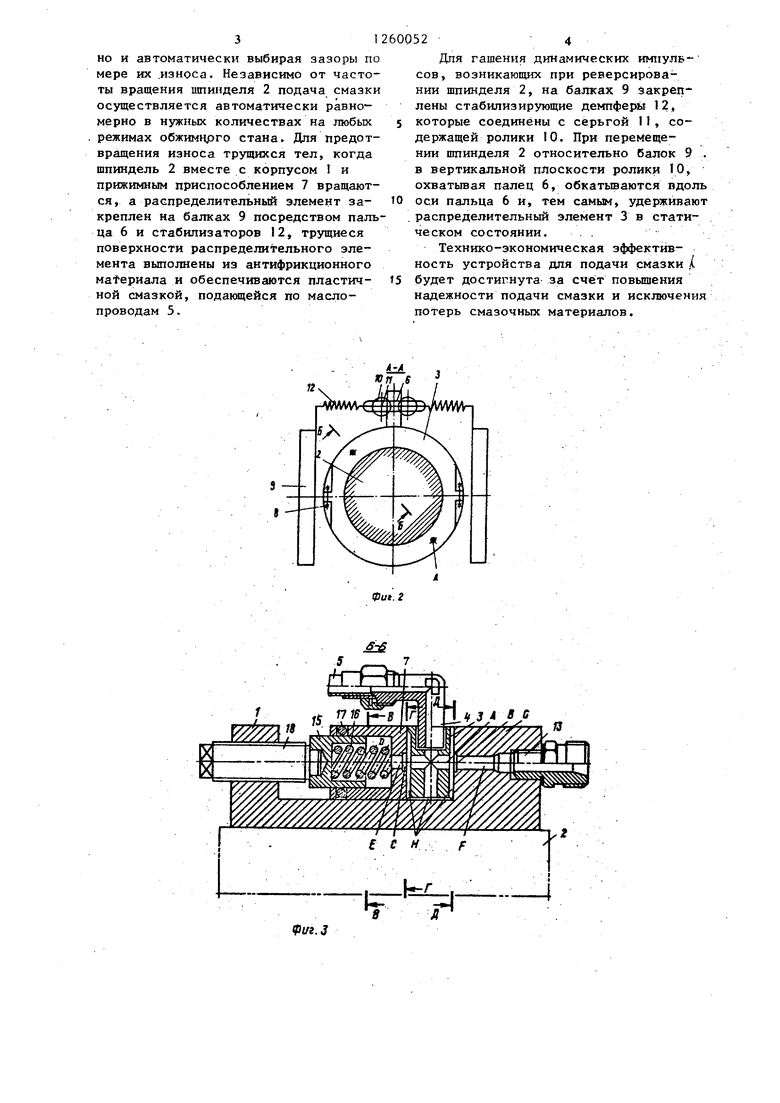

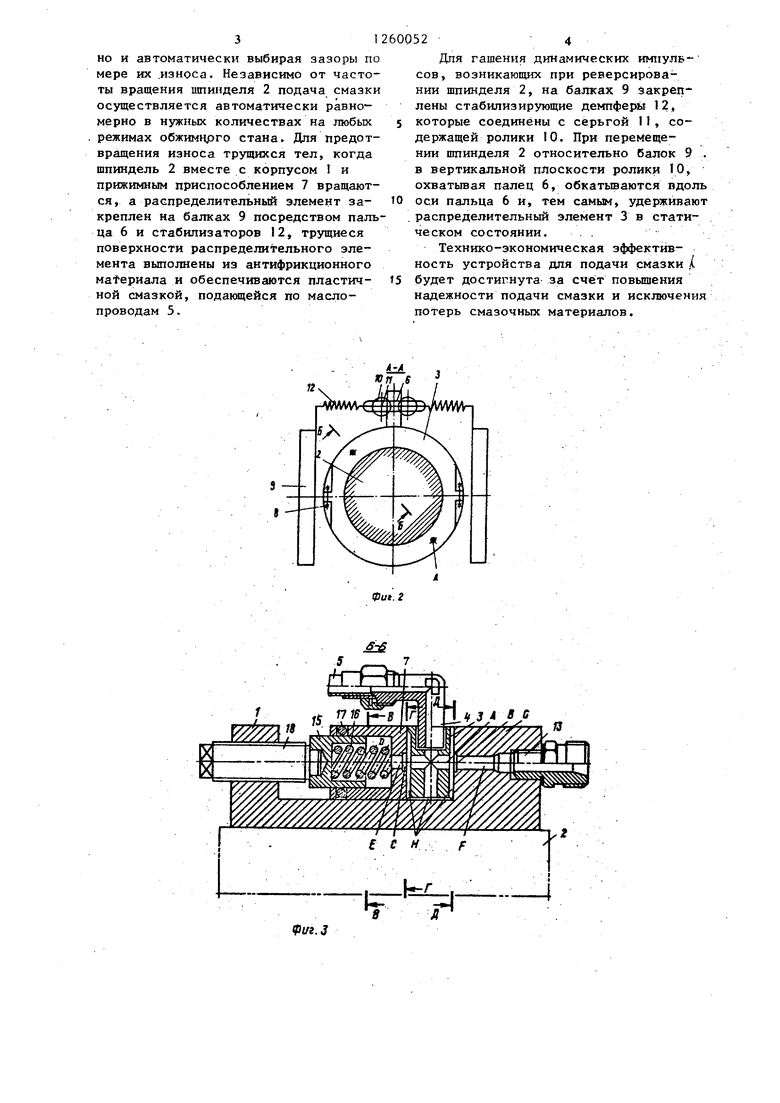

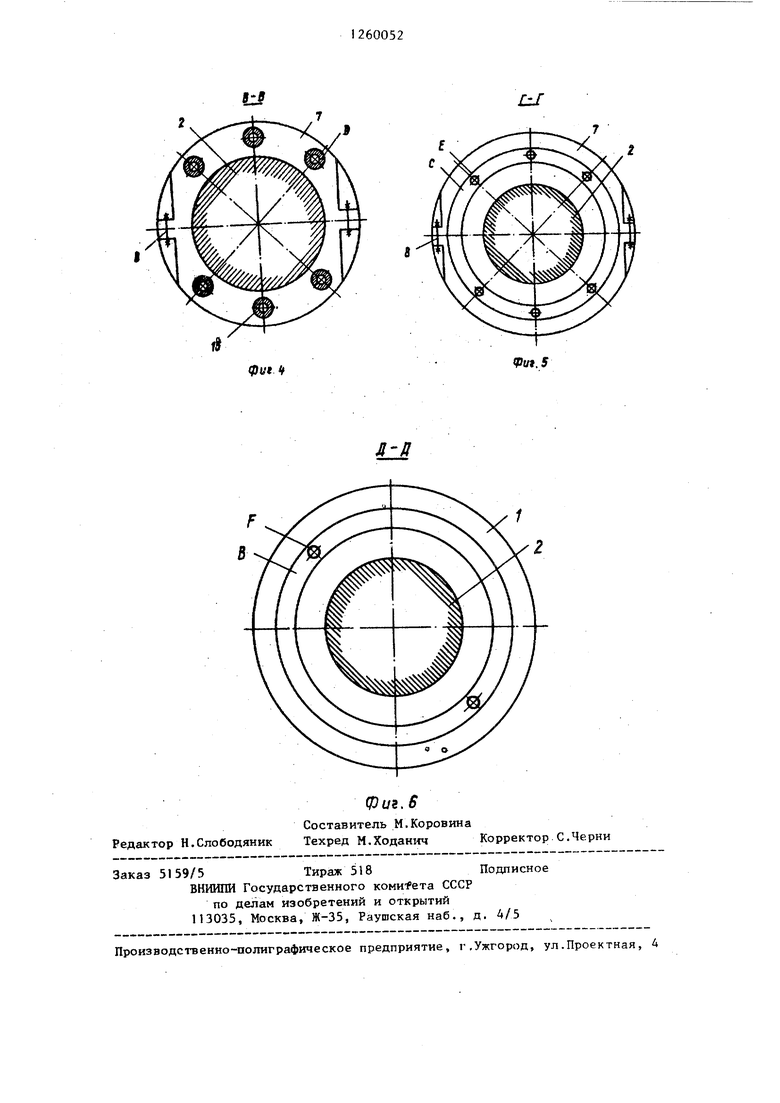

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.; на фиг.З - разрез Б-Б на фиг.2 (по подводящему маслопроводу к -распределительному элементу); на фиг,4 - разрез В-В на фиг.З (по демпферам) ; на фиг-.З - разрез Г-Г на фиг.З (по торцовому кольцевому каналу прижимного приспособления); на фиг.6 - разрез Д-Д на фиг.З (по торцовому каналу в бурте корп уса) .

Устройство для подачи смазки к шарнирам шпинделей содержит корпус

I,жестко связанный со шпинделем 2. На шейке корпуса I (фиг.З) устанавливается по подвижной посадке распределительный элемент 3 со штуцером 4, подводящими маслопроводами 5 и пальцем 6, распределительный элемент 3 выполнен из двух полз тсолед (фиг.2)

с разъемом по осевой плоскости, прижимное приспособление 7 также выполнено из двух полуколец, скрепленных болтовым соединением 8 (фиг.2, 4, 5). Прижимное приспособление жестко связано с корпусом 1. Стабилизация распределительного элемента 3 относительно балок 9 (фиг. 1,2) осуществляется при помощи пальца 6, закрепленного в верхней части распределительного элемента 3 и охватьгоае- мого направляющими роликами 0. Последние связаны между собой серьгой

II,по обоим концам которой закреплены стабилизирующие демпферы 12 для - гашения динамических импульсов, возникающих при работе обжимного стана.

К распределительному элементу 3 посредством штуцеров 4 и подводящих маслопроводов 5 (фиг.1, 3) подводится пластичная смазка, которая по осе вым отверстиям А распределительного элемента золотника 3 поступает.в акг кумулирующие торцовые кольцевые каналы В и С (фиг.З, 5., 6), имею щиеся на торцовых поверхностях как корпуса I, так и прижимного приспособления 7 Для первоначальной подачи смазки от распределительного элемента 3 в карманы смазки 3) демпферов прижимного

60052

приспособления 7 сложат осрпые: отверстия Б (фиг.З, 5), соединенные с тор- Новыми кольцевыми каналами 5 и С . Затем смазка поступает но двум осе5 вым отверстиям F (фиг.З, 6) oi- распределительного элемента 3 по подводящим маслопроводам 3 к трущимся поверхностям шарнира 14 шпинделя 2, Чтобы предотвратить утечку смазки,

10 в зонах трения распределительного элемента 3 (на торцовых поверхностях) создается контактное давление при помощи прижимного приспособления 7. Прижим осуществляется гидравлическим

15 давлением смазки, которая накапливаясь в карманах смазки) демпферов, производит работу прижатия распределительного элемента 3 прижимным приспособлением 7 к бурту Q корпуса

20 I . В карманы смазки J) демпферов входят плунжеры 15, пружины 16 и элас- томерные герметиэаторы 17 зазора между поверхностями карманов смазки D и плунжеров 15. Для регулирования ,4

25 усилия первоначального прижатия сопрягаемых поверхностей корпуса 1, распределительного элемента 3 и прижимного приспособления 7 друг к другу при помощи пружин 16 применяются ре30 гулировочные винты 18 (фиг.З,

Устройство работает следующим образом.

Во время работы обжимного стана шпиндели 2 совершают не только вра35 щательное, реверсивное движение, но

и перемещаются вместе с балками 9 в вертикальной плоскости. Смазка для шарниров шпинделей поступает от центральной станции пластичной смазки

40 автоматически по маслопроводам 5 и штуцерам 4 к распределительному элементу 3, а затем к зонам трения распределительного элемента с сопрягаемыми поверхностями корпуса 1 и при45 жимного приспособления 7, В зонах трения с одной стороны смазка посту- .пает в карманы U демпферов прижимного приспособления 7, а с другой стороны - по маслопроводам 13 к зоне

50 трения шарниров 14 шпинделя 2. При помощи гидравлического давления в демпферах сопрягаемые поверхности корпуса 1 распределительного элемента 3 и прижимного приспособления 7 55 автоматически прижимаются друг к другу в осевом направлении, создавая кэ только надежную герметизацию узла трения распределительного элемента.

но и автоматически выбирая зазоры по мере их .износа. Независимо от частоты вращения итинделя 2 подача смазки осуществляется автоматически равномерно в нужных количествах на любых режимах обжимнрго стана. Для предотвращения износа трущихся тел, когда шпиндель 2 вместе с корпусом 1 и прижимным приспособлением 7 вращаются, а распределительный элемент закреплен на балках 9 посредством пальца 6 и стабилизаторов 12, трущиеся поверхности распределительного элемента выполнены из антифрикционного мatepиaлa и обеспечиваются пластичной смазкой, подающейся по маслопроводам 5.

Для гашения динамических импульсов, возникающих при реверсировании шпинделя 2, на балках 9 аакреп- лены стабилизирующие демпферы 12. которые соединены с серьгой I1, содержащей ролики 10. При перемещении шпинделя 2 относительно балок 9 в вертикальной плоскости ролики Ю, охватьгоая палец 6, обкатьтаются вдоль оси пальца 6 и, тем самым, удерживают распределительный элемент 3 в статическом состоянии. ,

Технико-экономическая эффективность устройства для подачи смазки л будет достигнута за счёт повышения надежности подачи смазки и исключения потерь смазочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки шарниров универсального шпинделя | 1981 |

|

SU967602A1 |

| Устройство для подачи смазки к узлам трения шарнира универсального шпинделя | 1983 |

|

SU1215781A1 |

| Универсальный шпиндель | 1982 |

|

SU1052295A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2051237C1 |

| Устройство для подачи смазки в шарнир универсального шпинделя | 1988 |

|

SU1538942A1 |

| Червячно-реечная передача с гидростатической смазкой | 1990 |

|

SU1784792A1 |

| Устройство для смазки шарнира универ-САльНОгО шпиНдЕля | 1979 |

|

SU829233A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШВЕЙНОЙ МАШИНЫ С ДИСКОВЫМИ ТРАНСПОРТЕРАМИ | 1992 |

|

RU2051238C1 |

| Универсальный шпиндель | 1987 |

|

SU1507479A2 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1991 |

|

RU2016715C1 |

К

а

Lil

t

Риг. S

Редактор Н.Слободяник

(PU9.6

Составитель М.Коровина Техред М.Ходанич Корректор С.Черни

Заказ 5159/5Тираж 518Подписное

ВНИИПИ Государственного KOMHfeTa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, Д

| Способ очистки от биообрастаний трубопроводов | 1977 |

|

SU671882A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1983-08-31—Подача