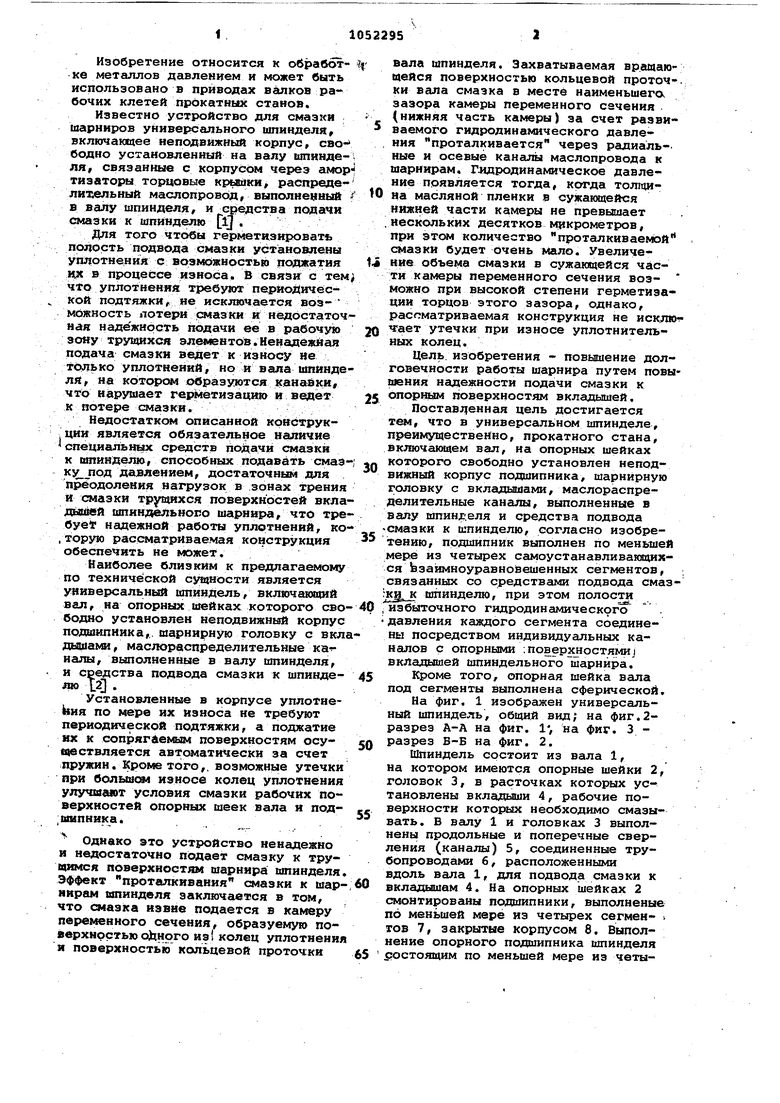

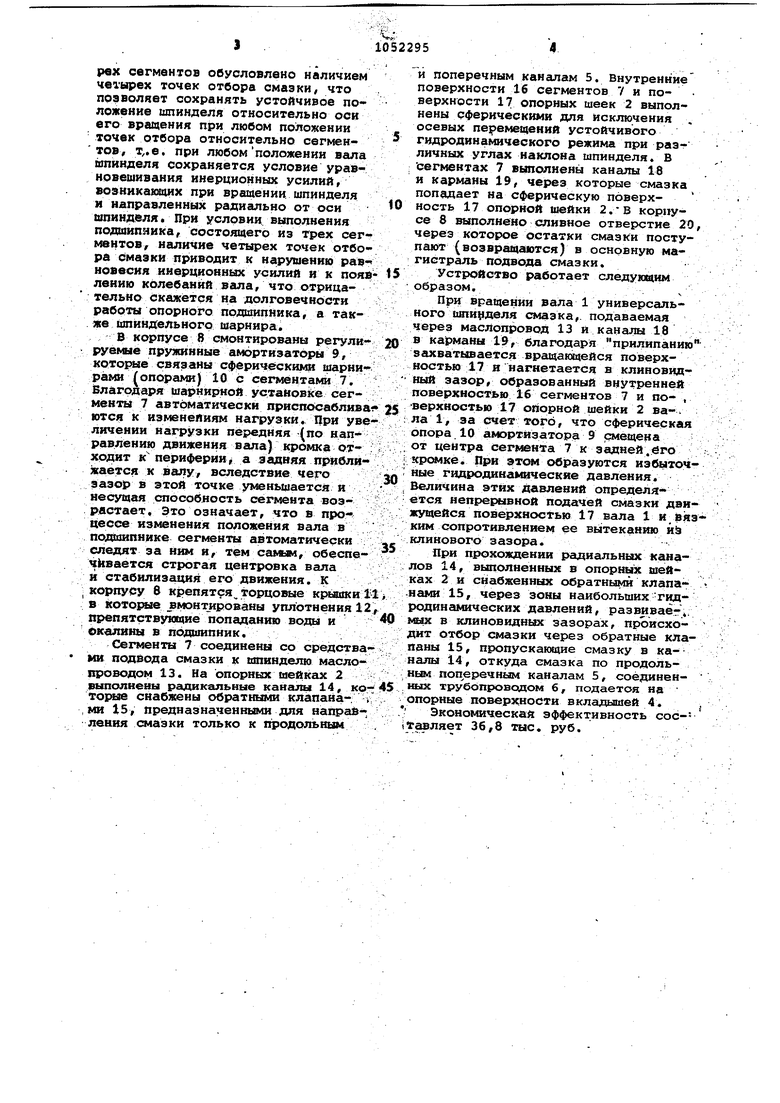

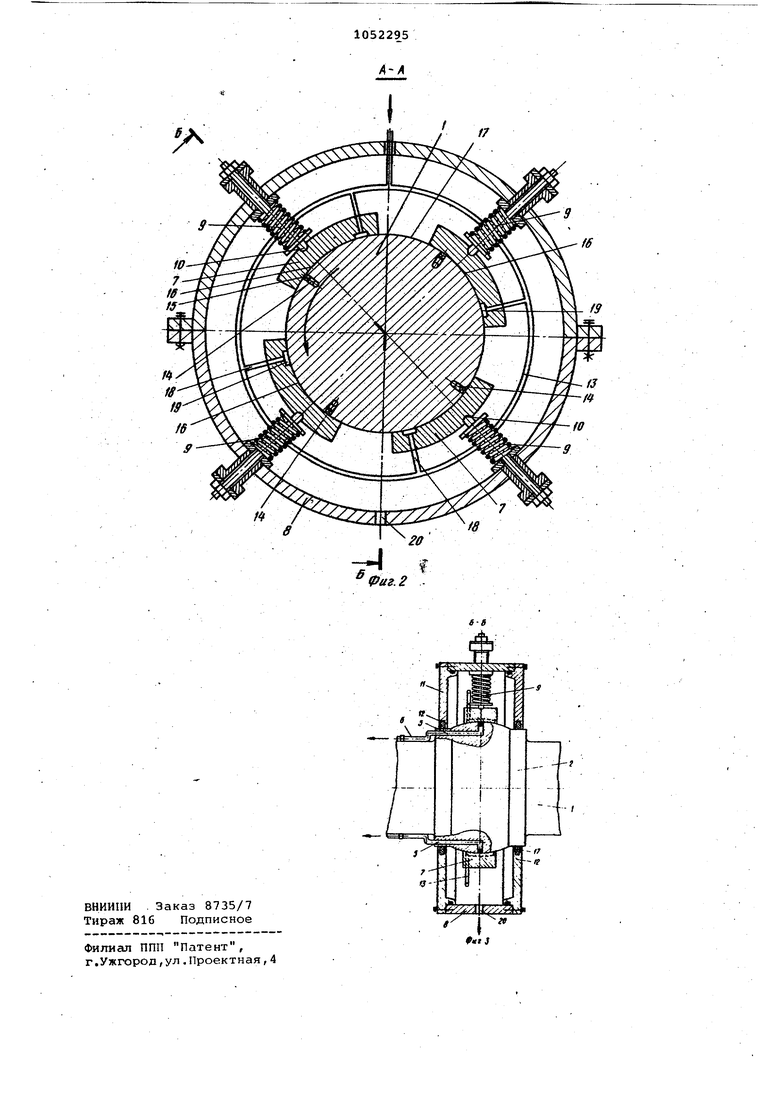

Изобретение относится к обработке металлов давлением и гложет: быть использовано в приводах валков ра бочих клетей прокатных станов. Известно устройство для смазки шарниров универсального шпинделя включающее неподвижный корпус, свободно установленный на валу шпинделя, связанные с корпусом через амор тизаторы торцовые крьоаки, распределительный маслопровод, выполненный в вал1у шпинделя, и сЬедства подачи смазки к шпинделю ij . Для того чтобы герметкзировать полость подвода рмазки установлены уплотнения с возможностью поджатия ИХ в процессе износа, В связи с тем что уплотненяя требуют перйойической подтяжки, не исключается Возможность потери рмазки и недостаточ ная надежнрсть подачи ее в рабочую зо«у трущихся элемевтов.Неиадёжйая подача смазки ведет к износу не только уплотнений, но и вала итйнде ля, на котор(4 разуются канавки, что нарушает ге1 1етизацик и ведет к потере смазки. Недостатком описанной крвструкции является обязательное наличие специальных средств подачи смазки к шпинделю, способных подавить смаз давлением, достаточным для преодоления нагрузок в зонах трения и смазки трущихся поверхностей вкла шпинде1%ьно0о шарнира, что тре буе надежной работы уплотнений, ко .торую расе «атриваемая конструкция обеспечить не может. Наиболее близким к предлагаемому по технической с5«цности является уяиверсальнь шпиндель, включающий вал, на опорных шейках которого сво бодно установлен неподвижный корпус подшипника,., шарнирную головку с вкл atHflavKf маслораспределительиые ка-гналы, выполненные в валу шпинделя, и средства подвода смазки к шпинделю t2J . Установленные в корпусе уплотнеЬия по мере их износа не требуют периодической подтяжки, а поджатие их к сопрягаемым поверхностям осусцествляется автоматически за счет пружин. Кроме того,, возможные утечки при большом износе колец уплотнения улучшают условия смазки рабочих поверхностей опорных шеек вала и подшипника. Однако это устройство ненадежно и недостаточно полает смазку к трущимся поверхностям шарнира шпинделя Эффект проталкивания смазки к шар нирам шпинделя заключается в том, что смазка иэвие подается в камеру переменного сечения, образуемую поверхностью одного из колец уплотнени и поверхностью кольцевой проточки вала шпинделя. Захватываемая вращающейся поверхностью кольцевой проточ-. ки вала смазка в месте наименьшега зазора камеры переменного сгчения (нижняя часть камеры) за счет развиваемого гидродинамического давления проталкивается через радиаль-. ные и осевые каналы маслопровода к шарнирам. Гидродинамическое давление появляется тогда, когда тол1цина масляной пленки в сужающейся нижней части камеры не превышает нескольких десятков микрометров, при этом количество проталкиваелюй смазки будет очень мало. Увеличение объема смазки в сужающейся части камеры переменного сечения воз- можно при высокой степени герметизации торцов этого зазора, однако, расоматриваемая конструкция не исклю ч-ает утечки при износе уплотнительных колец. Цель, изобретения - повьшение долговечности работы шарнира путем повышения надежности подачи смазки к опорНЕгШ поверхностям вкладышей. ПостаВт енная цель достигается тем, что в универсальном шпинделе, преимущественно, прокатного стана, включающем вал, на опорных шейках которого свободно установлен неподвижный корпус подшипника, шарнирную головку с вкладышами, маслораспределительные каналы, выполненные в валу шпинделя и средства подвода смазки к шпинделю, согласно изобретению, подшипник выполнен по меньшей мере из четырех самоустанавливакшщхся ЬзаймноуравноВешенных сегментов, , связанных со средствами подвода смазки к шпинделю, при этом полосу Избыточного гидродинамического . Давления каждого сегмента соединены посредством индивидуальных каналов с опорными ;поверх21остями вкладышей шпиндельного шарнира. Кроме того, опорная шейка вала под сегменты выполнена сферической. На фиг. 1 изображен универсальный шпиндель, общий вид; на фиг.2разрез А-А на фиг. 1, на фиг. 3 разрез В-Б на фиг. 2. Шпиндель состоит из вала 1, на котором имеются опорные шейки 2, головок 3, в расточках которых установлены вкладыши 4, рабочие поверхности которых необходимо смазывать. В валу 1 и головках 3 выполнены продольные и поперечные сверления (каналы) 5, соединенные трубопроводами 6, расположенными вдоль вала 1, для подвода смазки к вкладышам 4. На опорных шейках 2 смонтированы подшипники, выполненые по меньшей мере из четырех сегмен- тов 7, закрытые корпусом 8. Выполнение опорного подшипника шпинделя ростоящим по меньшей мере из четыpex сегментов обусловлено наличием четырех точек отбора смазки, что позволяет сохранять устойчивое положение шпинделя относительно оси его вращения при любом положении точек отбора относительно сегмен тов, т,.е. при любомположении вала шпинделя сохраняется условие уравновешивания инерционных усилий, возникающих при вращении шпинделя и направленных радиально от оси шпинделя. При условии выполнения подшипника, состоящего из трех сег ментов/ наличие четырех точек отбо ра смазки приводит к нарушению рав новесия инерционных усилий и к пол леиию кблебанйй вала, что отрицательно скажется на долговечности работы опорного подшипника, а также шпиндельного шарнира. В корпусе 8 смонтированы регули руемые пружинные амортизаторы 9, котошв связаны сферическими шарни рами (опорами) 10 с сегмента.ми 7. ЛВлагрдаря шарнирной установке сегменты 7 автоматически приспосаблив ются к изменейиям нагрузки. При ув личении нагрузки передняя -(по направлению движения вала) кромка отходит к периферии, а задняя прибли жается к валу, вследствие чего зазор в этой точке уменьшается и несущая способность сегмента воз растает. Это означает, что в процессе изменения положения вала в подшипнике сегменты автоматически следят за Ним н, тем самым, обеспе чивается строгая центровка вала и стабилизация его движения. К ; корпусу 8 крепятся, торцовые КРЕФЖН в koTopi Jзмoнтиpoвaны уплотнения 1 препятствующие попаданию воды и окепины в пЬдашпник. Сегменты 7 соединены со средств ми подвода смазки к шпинделю масло проводом 13. На опорных шейках 2 выполнены радикальные каналы 14, к Topwe снабжены обратными клапана-. /ми 15, предназначенными для направ ления смазки только к продольным и поперечным каналам 5. Внутренние поверхности 16 сегментов 7 и по- верхности 17 опорных шеек 2 выполнены сферическими для Исключения . осевых перемещений устойчивого гидродинамического режима при различн191Х углах наклона шпинделя. В сегментах 7 выполнены каналы 18 и карманы 19, через которые смазка попадает на сферическую поверхность 17 опорной шейки 2.-в корпусе 8 выполнено сливное отверстие 20, через которое остатки смазки поступают (возвращаются) в основную магистраль подвода смазки. Устройство работает следующим образом. ПРИ вращении вала 1 универсального йши1|1Двля смазка,, подаваемая через маслопровод 13 и каналы 18 в карманы 19, благодаря прилипанию захватывается вращакодейся поверхностью 17 и нагнетается в клиновидный зазор, образованный внутренней поверхностью 16 сегментов 7 и по- , -верхностью 17 опорной шейки 2 ва-. ла 1, за счет того, что сферическая опора 10 амортизатору 9 смещена от центра Сегмента 7 к задней.его . крсмке При 9ТОМ образуются избыточные гидродинамические давления. Величина этих давлений определяется непрерывной подачей смазки движущейся поверхностью 17 вала 1 и Эяз КИМ сопротивлением ее вытеканию и клинового зазора. При прохождении радиальных каналов 14, выполненных в опорных шейках 2 и снабженных обратныгш клапа- V -нами 15, через зоны наибольших гидродинамических давлений, развиваёг мых в клиновидн1:гх зазорах, происхо- дИт отбор смазки через обратные клапаны 15, пропускающие смазку в каналы 14, откуда смазка по продольным поп еречным каналам 5, соединенных трубопроводом 6, подаетоя на опорные поверхности вкладышей 4. Экономическая эффективность сос- авляет 36,8 тмс. руб.

8

fS

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный шпиндель | 1987 |

|

SU1507479A2 |

| Устройство для смазки шарниров универсального шпинделя | 1981 |

|

SU967602A1 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| Устройство для смазки шарниров универ-САльНОгО шпиНдЕля | 1979 |

|

SU831250A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

1. УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ,преимущественно прокатного стана, включающий вал, на опорных шейках которого свободно установлен неподвижный корпус подшипника, шарнирную голрвку с вкладыша1 ш, маслораспределительные каналы, выполненные в валу шпинделя, и средства поДвода смазки к шпинделю, о т л и ч а ю щ и йс я тем, что, с целью повышения долговечности работы шарнира путем повышения надежности подачи смазки к onopifbiM поверхностям вкладышей, подшипник выполнен по к«еньшей мере . из четырех самоустанавливакщи гся взаимвоуравновешенных сегментов, связанных со средствами подвода смазки к шпинделю, при этом полости избыточного гидродинамического давлейия каждого/ сегмента соединены . посредством индивидуальных каналов с опорными поверхностями вкладышей шпиндельного шарнира. 2. Шпиндель по п. 1, о т-л ич а ю щ и и с я гем что опорная ;шейка вала под сегменты выполнена сферической. У1 0 ; ;о СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Универсальный шпиндель | 1976 |

|

SU564015A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , 2 | |||

| Устройство для смазки шарниров универ-САльНОгО шпиНдЕля | 1979 |

|

SU831250A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-09—Подача