Изобретение относится к обработке металлов давлениемj а именно к устройствам для обкатки труб с измене -- нием диаметра концевой части и может быть использовано для изготовления полых роликов для ленточньпс конвейеров.

Цель изобретения повьшение производительности и улучшения качества изделий путем одновременного приложения к заготовке двух диаметрально противоположных усилий обкатки..

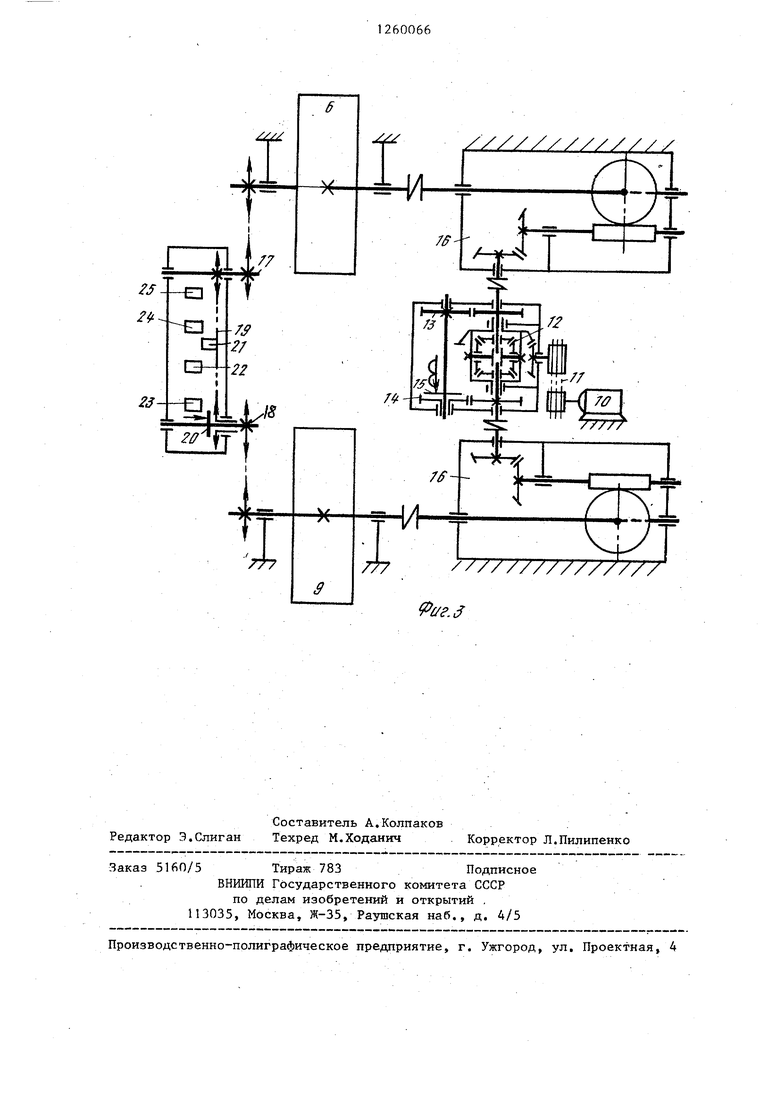

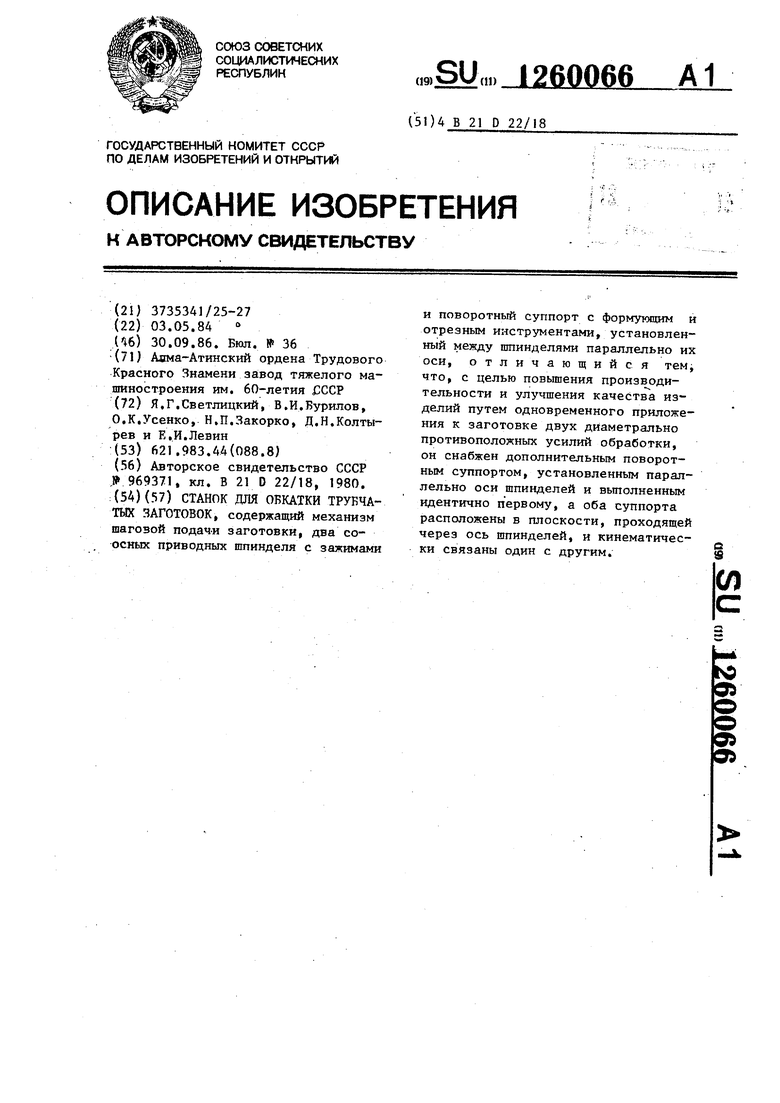

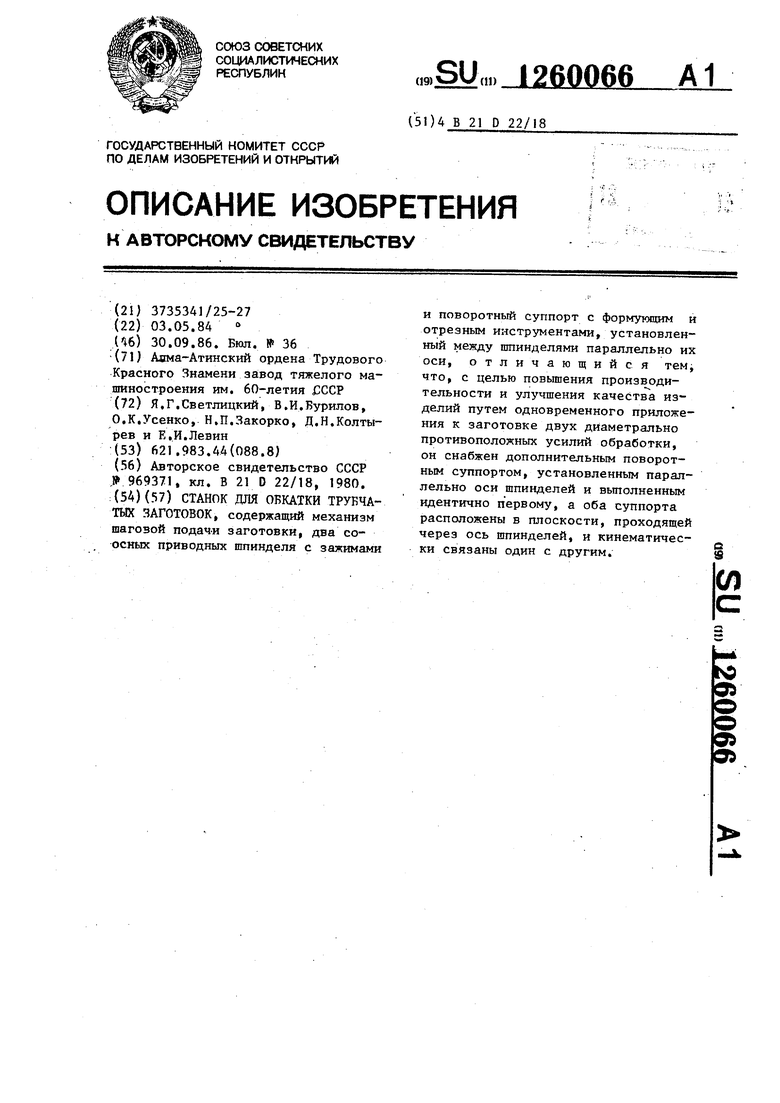

На фиг. 1 показана схема станка для обкатки трубчатых заготовок, продольный разрез на фиг„ 2 - разрез А-А на фиг о I s на фиг, 3 - кинематическая схема станка 6

Станок для обкатки трубчатых заготовок содержит механизм шаговой подачи заготовки, выполненный в виде роликов 1, два соосных приводных шпинделя 2 и 3 с 4 и 5, поворотный еуппррт, вьшолненный в виде барабана 6 с формующим 7 и отрезным 8 инструментами, установленного между шпинделями 2 и 3 параллельно их оси5 и дополнительный поворотный суппорт в виде барабана 9, выполненного идентично первому с формующим 7 и отрезным 8 инструментами, установленного так же, как и первый, параллельно оси пшинделей 2 и 3j а оба барабана 6 и 9 расположены в полости, проходящей через ось шпинделей 2 и 3 и кинематически связаны один с другим,

Одна из кинематических пепей, связывающих барабаны 6 и 9,, содержит электродвигатель 10, ременную передачу 11 и дифференциао г 12 с узлом блокировки, состоявшим из двух зубчатых передач 13 и 14 и муфты 15 дистанционного включения. Выходные валы дифференциала 12 через редукторы 16 соединены с осями барабанов 6 и 9. Другая цепь содержит механизм обратной связи, выходные валы 17 и 18 которого имеют жесткую к.инемати-- ческую связь (например, цепную) с осями барабанов 6 и 9 и между собой связаны цепной передачей 19 посредством фрикционной муфты 20. На цепи передачи 19 закреплен флажок 21, замыкающий датчики 22-25 положения формирующих 7 и отрезных 8 инструментов относительно заготовки 26. Инструменты установлены на бара.банах 6 и 9 с возможностью регулиров- км их местоположения. Датчики управления электродвигателем 10 не показаны. Положение датчиков 22-25 ме5 ханизма обратной связи соответствует: А - начальному, Б - конечному положению фop Iyющиx инструментов, Б - начальному, Г - конечному положению отрезных инструментов относи0 тельно заготовки, т.е. началу и окончанию формовки и отрезки заготовки, Фрикционная муфта 20 предназначена для сохранения взаимного положения барабанов 6 и 9 относительно друг

5 друга, а именно-в момент после выхода инструментов 7 и 8 из контакта с заготовкой, являясь также предохранительным устройством всего механизма обратной связи.

0 Механизмы станка смонтированы на станине 27„Шпиндель 2 закреплен неподвижно на станине 27, а шпиндель 3 установлен с возможностью перемещения вдоль оси трубчатой заготовки

25 26 при помощи цилиндра 28.. Каждый из шпинделей 2 и.3 имеет привод от электродвигателя 29 через клиноре- менную передачу 30. На шпинделе 2 П1КИВ закреплен неподвижно, а на шпин30 деле 3 шкивимеет возможность перемещения вдоль оси трубчатой заготовки 26..

Зажимы 4 и 5 служат для крепления трубчатой заготовки 26 в шпин- t делях 2 и 3 при помощи цилиндров 31 и 32 и рычагов 33 ,

Для выгрузки готовых изделий предусмотрен скат 35. Нагрев заготовки 26 осуществляется индуктором 36,

40 Станок имеет ванну 37 со смазочно- озслаждающей жидкостью.

Станок работает следующим образом.

Трубчатую заготовку 26 ролика- ми i подают в ин71,уктор 36, происходит нагрев конца заготовки. Затем заготовку подают на шаг в шпиндель 2 так, чтобы нагретый конец ее оказался в зоне формующих инструментов 7, Включают цилиндр 31, который через рычаг 33 зажимает заготовку в зажиме 4„ 10пиндепь 2 с заготовкой приводят во вращение электродви- г kтeлeм 29, Одновременно с вращени- 5 ем заготовки включают электродвигатель 10, который посредством ременной передачи 11, дифференциала 12, редукторов 16 начинает вращать ба3

рабаны6 и 9 с инструментами 7 и 8. Благодаря наличию жесткой кинематической связи выходных валов 17 и 18 механизма обратной связи с осями барабанов 6 и 9 начинает перемещаться флажок 21, соторый замьжает датчик 22, что соответствует моменту касания заготовки двумя инструментами 7.в точках А и началу формообразования. Датчик 22 выключает муфту 15, исключая жесткую кинематическую связь между выходными валами дифференциала 12, и происходит формообразование конца трубчатой заготовки формующим инструментом 7 с дифференцированным перераспределением скорости вращения барабанов 6 и 9 в зависимости от усилий обкатки, В конце формообразования, т.е. в момент выхода инструментов 7 из соприкосновения с заготовкой в точке Б от датчика 23 включается муфта 15, дифференциал 12 блокируется, т.е. выходные валы 17 и 18 посредством зубчатых передач 13, 14 и муфты 15 образуют жесткую кинематическую связь и происходит синхронное вращение барабанов 6 и 9 на участке между точками Б и В.

За этот период времени зажим 4 разжимается и заготовка перемещается на шаг так, что нагретая область попадает в зону формзтощего и отрезного инструментов. Зажимы 4 и 5 зажимают заготовку посредством цилиндров 31 и 32 и рычагов 33 и 34, что соответствует началу цикла работы. . Начинается вращение заготовки одновременно в двух шпинделях 2 и 3 от

6ПП664

двух электродвигателей 29 через ременные передачи 30. Далее происходит разрез заготовки инстр {ентами 8, при этом в момент касания инстру- 5 ментом 8 заготовки в точке В датчик 24 выключает муфту 15 и в результате исключения жесткой кинематической связи между выходными-валами дифференциала происходит дифференциро 0 ванное перераспределение скорости вращения барабанов 6 и 9 в зависимости от усилий резки. В конце резки, т.е. в момент выхода отрезных инструментов 8 из соприкосновения с заго 5 товкой в точке Г, щпиндель 3 перемещается влево, а датчик 25 включает муфту 15, при этом обеспечивается жесткая связь между выходными валами дифференциала 12 и синхронное вра20 щение барабанов до касания формующего инструмента 7 в точке А заготовки 26. Происходит формообразование двух концов заготовки, одной - отрезанной и закрепленной в зажиме 5,

25 другой - закрепленной в зажиме 4, причем на участке отточки А до точ ки Б происходит дифференцированное перераспределение скорости вращения барабанов 6 и 9 в зависимости

30 от усилий обкатки. Б- точке Б восстанавливается синхронное -вращение барабанов 6 и 9 и они поворачиваются так, что заготовка свободно проходит между инструментами и телом бараба35 нов. Зажимы 4 и 5 разжимаются и ролики 1 подают заготовку на шаг. Последняя в свою очередь выталкивает из зажима 5 готовую деталь. Шпиндель 3 перемещается вправо. Цикл повто40 ряется.

л

(риг. Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки цилиндрических заготовок | 1972 |

|

SU488690A2 |

| Роторное устройство для обкатки трубчатых заготовок | 1974 |

|

SU554048A1 |

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Станок для изготовления резьбы на резьбонакатном инструменте | 1981 |

|

SU1022772A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| ОДНОШПИНДЕЛЬНАЯ СИЛОВАЯ ГОЛОВКА | 1995 |

|

RU2086386C1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1973 |

|

SU390703A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Зубофрезерный станок | 1983 |

|

SU1096056A1 |

27

Фие. 2

Г

/JT.

/

w

-aU/

27

т

т

I

zz

/ /

A-Vb-4

/77

////

/г.

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СЛ С | |||

Авторы

Даты

1986-09-30—Публикация

1984-05-03—Подача