2.Станок по п. 1, отличающийся тем, что он снабжен установленным в кинематической цепи, связывающей гильзы обоих шпинделей, дифференциалом с приводом вращения его сателлитов.

3.Станок по п.п. 1 и 2, отличающийся

тем, что, с целью автоматической коррекции перемещения мастер-винта, он снабжен по крайней мере одним датчиком положения мастер-винта и связанным с ним блоком управления, который связан с приводом вращения сателлитов дифференциала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонакатной станок | 1980 |

|

SU946754A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1982 |

|

SU1074641A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Устройство для планетарной накатки резьб | 1974 |

|

SU523747A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Резьбонакатная головка | 1987 |

|

SU1500425A1 |

| Устройство для накатывания резьб | 1976 |

|

SU609584A1 |

| Резьбонакатная головка для накатывания конических резьб | 1980 |

|

SU967638A1 |

I. СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА РЕЗЬБОНАКАТНОМ ИНСТРУМЕНТЕ, содержащий мастервинт, шпиндели, состоящие из гильз и валов, устаиовленные с возможиостью вращения в противоположные стороны и подачи на мастер-винт, а также шестеренные привод вращения и привод подачи шпинделей, отличающийся тем, что, с целью расширения технологических возможностей станка путем обеспечения одновременной накатки на заготовках резьбонакатного инструмента типа ролик-сектор внутренней и наружной резьбы и повышения точности, гильзы обоих шпинделей установлены концентрично относительно друг друга, гильза одного из шпинделей выполнена с эксцентричным хвостовиком, а вал шпинделя установлен концентрично хвостовику, причем станок снабжен закрепленной на хвостовике червячной шестерней, связанной с приводом подачи шпинделя, а шестерни привода вращения гильз обоих шпинделей кинематически связаны между собой. (Л to ю | to

1

Изобретение относится к обработке материалов давлением и может быть использовано для изготовления резьбы на резьбонакатном инструменте типа ролик-сектор методом накатки.

Известен станок для планетарной накатки резьб, содержащий установленные на станине наружный инструмент, выполненный в виде сектора, внутренний инструмент в виде резьбонакатного ролика, расположенного концентрично сектору на шпинделе, несущем ступенчатый барабан, установленный над роликом, а также привод поворота барабана. В известном станке привод поворота барабана выполнен в виде зубчатого колеса с наружным зацеплением, установленного соосно шпинделю, колеса с внутренним зацеплением, установленного концентрично колесу с наружным зацеплением, связанного со станиной посредством гибкой связи, а также находящихся в зацеплении с упомянутыми колесами шестеренсателлитов и их осей, жестко закрепленных на барабане 1.

Этот станок позволяет накатывать резьбу только на наружной. поверхности заготовок и не позволяет накатывать резьбу на внутренней поверхности заготовок типа кольцо. Кроме того, он не обеспечивает одновременное накатывание резьбы на двух заготовках: на кольце - внутренней, на ролике - наружной.

Наиболее близким к предлагаемому по технической сущности является станок для изготовления резьбу на резьбонакатном инструменте, содержащий мастер-винт, щпиндели, установленные с возможностью вращения в противоположные стороны и подачи на мастер-винт, а также шестеренные привод вращения и привод подачи шпинделей 2.

Однако известный станок характеризуется тем, что он позволяет одновременно накатывать на заготовках внутреннюю и наружную резьбу для получения комплекта инструмента типа ролик-сектор, применяемого на резьбонакатных полуавтоматах и автоматах.

Так как составные части комплекта инструмента типа ролик-сектор изготавливаются на различном оборудовании, это приводит к снижению точности изготовления инструмента.

Целью изобретения является расширение технологических возможностей станка путем обеспечения одновременной накатки на заготовках резьбонакатного инструмента типа ролик-сектор внутренней и наружной резьбы и повышения точности.

Поставленная цель достигается тем, что

в станке для изготовления резьбы на резьбонакатном инструменте, содержащем мастервинт, шпиндели, состоящие из гильз и валов, установленные с возможностью вращения в противоположные стороны и подачи на мастер-винт, а также шестеренные привод вращения и привод подачи щпинделей, гильзы обоих шпинделей установлены концентрично относительно друг друга, гильза одного из шпинделей выполнена с эксцентричным хвостовиком, а вал шпинделя установлен концентрично хвостовику, причем станок снабжен закрепленной на хвостовике червячной шестерней, связанной с приводом подачи шпинделя, а шестерни привода вращения гильз обоих шпинделей кинематически связаны между собой.

Станок снабжен установленным в кинематической цепи, связывающей гильзы обоих шпинделей, дифференциалом с приводом вращения его сателлитов.

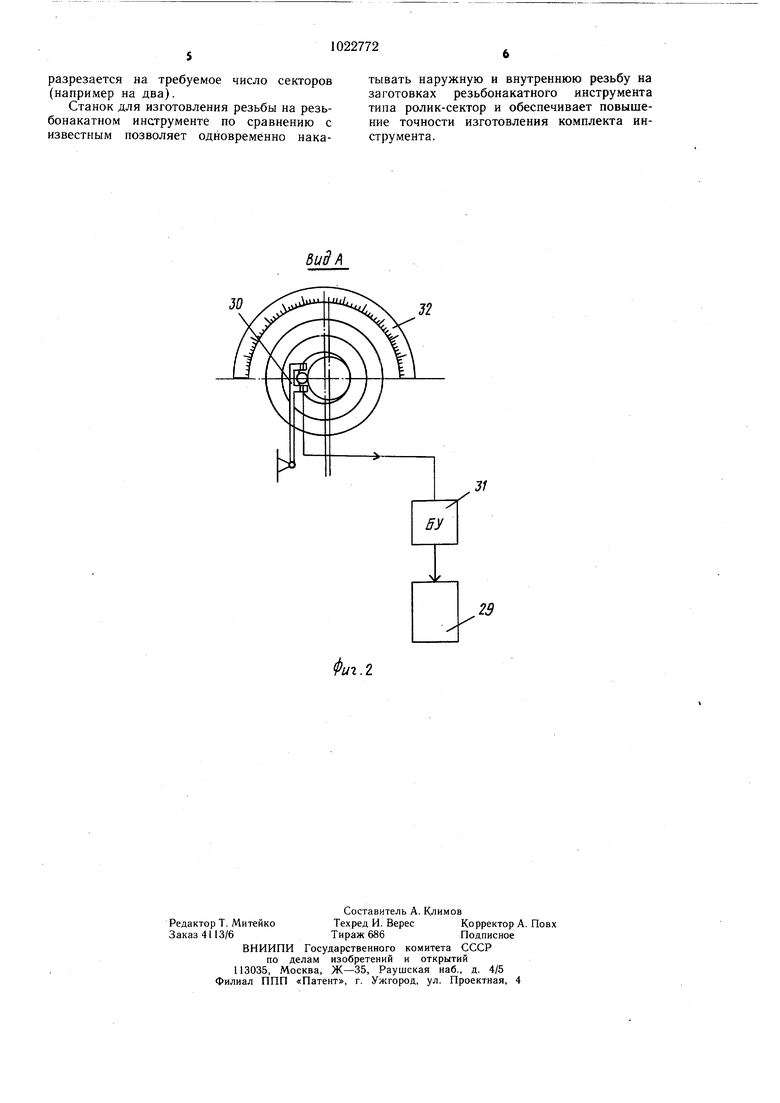

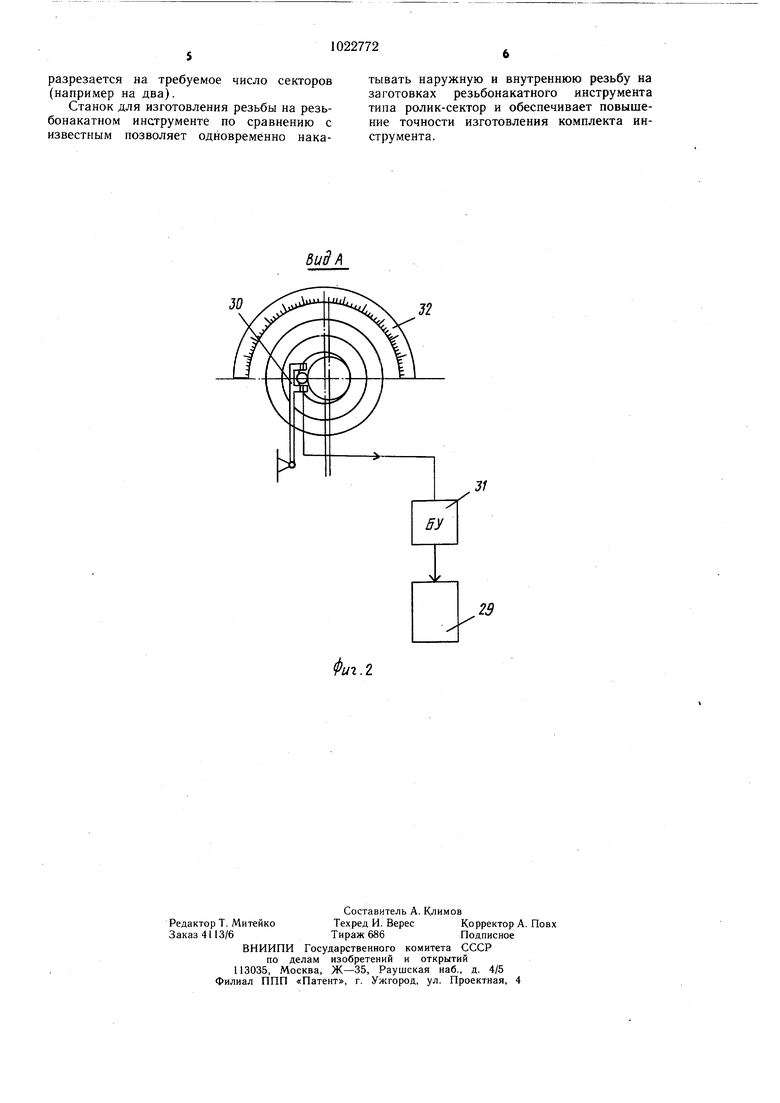

Станок также снабжен по крайней мере одним датчиком положения мастер-винта и связанным с ним блоком управления, который связан с приводом вращения сателлитов дифференциала.

На фиг. 1 представлена кинематическая 5 схема станка; на фиг. 2 - вид А на фиг. 1.

Станок состоит из гильзы 1 первого щпинделя, во внутренней полости которой концентрично установлен на подшипниках шпиндельный вал 2 с закрепленной на нем заго0 товкой резьбонакатного инструмента роликом 3. Шпиндельный вал 2 через червячную передачу - колесо 4, червяк 5 и кинематическую цепь, состоящую из вала 6, червячного колеса 7, червяка 8, и ременную передачу 9 связан с п иводом вращеиия шпинделей 10. Рукоятка И, сидящая на валу 6, предназначена для осуществления ручного вращения шпинделей при наладке станка. На гильзе 12 второго щпинделя закреплена заготовка резьбонакатного инструмента - кольцо 13 и червячное колесо 14, которые через кинематическую цепь, содержащую червяк 15, вал 16, гитару зубчатых колес 17, дифференциал 18 и вал 6, связанный с червячным колесом 4, получают вращение от привода вращения шпинделей 10. Причем кинематическая цель подбирается таким образом, чтобы вал 2 и гильза 12 имели возможность вращения в противоположном направлении, а отнощение частот их вращения удовлетворяло бы условию Ль Z где n.ti-j-соответственно частоты вращения вала первого шпинделя и гильзы второго щпинделя; -соответственно требуемое число заходов резьбы на ролике « кольце. Гильза 1 первого щпинделя имеет эксцентричный хвостовик 19, ее внутренняя - поверхность концентрична алу 2, а наружная концентрична гильзе 12 второго шпинделя. При этом вал 2 первого шпинделя концентричен хвостовику 19 гильзы первого щпииделя, на хвосто вике 19 закреплено червячное колесо 20, через червяк 21 и вал 22 связанное с приводом подачи 23 за готовки 3 на мастер-винт 24. Червячная пара 14-15 в процессе работы имеет возможность изменения межосевого расстояния. Предусмотрен реверс 25 червячной шестерни 14 и связанной с ней гильзы 12 шпин„ - , - ...... - деля для освобождения мастер-винта 24 после окончания .работы станка. В процессе работы станка при изменении, вследствие изменения глубины накатки передаточного отношения между валами 2 и гильзой 12 возможно перемещение мастер-винта 24 в сторону вращения той или другой заготовки. Для устранения этого перемещения включен дифференциал 18, состоящий из сателлитов 26, имеющих воз ТГ-Г:Ге1Гз%Г,„Т,;й от электродвигателя привода 29. Перемещение мастера-винта 24 может быть ограничено- вращением ручного привода 27 дифференциала. В варианте выполнения станка с элементами автоматики датчики 30 связаны с блоком управления /БУ/ 31, который связан с электродвигателем привода 29. Для визуального определения величины подачи ролика 3 на мастер-винт предусмотрен лимб 32. Станок работает следующим образом. Заготовки накатываемого инструмента ролик 3 и кольцо 13 соответственно закрепляются на валу 2 и гильзе 12. В зазор между роликом 3 и кольцом 13 закладывается мастер-винт 24, который зажимается между заготовками поворотом эксцентричного хвостовика 19 с помощью червячной передачи 20 и 21, червяк которой получает вращение от привода подачи 23. Глубину накатываемой резьбы устанавливают приводом 23 и контролируют по нониусу 32. Гильза 12 получает вращение через червячную передачу 15 и 14, вал 16,. червячную передачу 7 и 8, ременную передачу 9 от привода 10, гитару зубчатых колес 17, дифференциал 18, вал 6. Вал 2 также получает вращение от привода 10 через ременную передачу 9, червячную передачу 8 и 7, вал 6 и червячную передачу 5 и 4. Вал 2 и гильза 12 вращаются в противоположном направлении. При изменении глубины накатки, в связи с тем, что изменяется соотношение частот вращения вала 3 и гильзы 12, возможен увод мастер-винта 24 в сторону вращения лика 3 илн кольца 13. ри этом мастер-винт может попасть уменьшенного зазора между роликом и кольцом, что ухудшает качество резьбы, или в- зону увеличенного зазора, что указанного недостатка может приАвести к его выпадению и поломке. Для устранения этого от ручного привода 27 или от электродвигателя 29 вращают сателлиты 26 дифференциала 18 в ту или другую сторойу, чем достигается компенсация изменения передаточного отношения и мастер-винт занимает прежнее положение. В случае выполнения станка с элементами автоматической регулировки положения мастер-винта датчики 30 (например фотодатчики) контролируют его положение, а при перемещении мастер-винт-а в сторону вращения той или другой заготовки через блок управления (БУ) 31 дают команду на вращение электродвигателя 29 в ту или другую сторону. Мастер-винт автоматически -- --п р ЛГГеГГ « Г„Гр: винта в пределах допуска.) Для повыщения качества накатываемой на заготовках резьбы сначала помещают между роликом и кольцом предварительный мастер-винт, предназначенный для нанесения на поверхности ролика и кольца необходимого числа заходов резьбы. Затем реверсированием привода подачи 23 освобождают предварительный мастер-винт, а на его место закладываем колибрующий, которым и накатываем полный профиль резьбы. Затем заготовки ролика и кольца подвергают термообработке, после чего кольцо

разрезается на требуемое число секторов (например на два).

Станок для изготовления резьбы на резьбонакатном инструменте по сравнению с известным позволяет одновременно нака30

тывать наружную и внутреннюю резьбу на заготовках резьбонакатного инструмента типа ролик-сектор и обеспечивает повышение точности изготовления комплекта инструмента.

32

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для планетарной накатки резьб | 1974 |

|

SU523747A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА РЕЗЬБОНАКАТНЫХРОЛК'КАХ | 0 |

|

SU260606A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-15—Публикация

1981-03-09—Подача