со

Изобретен не относится к обработке металлов давлением и может быть исполь- )ван() для производства, например, зубча- Т1)1х колес методом горячей прокатки механически необработанных заготовок.

Цель изобретения снижение энергоемкости за счет сокращения времени на передачу заготовки в зону прокатки и обеспечение онтимально|-о зазора между секторным нагревательным устройством и заготовкой и повышение нроизводительности.

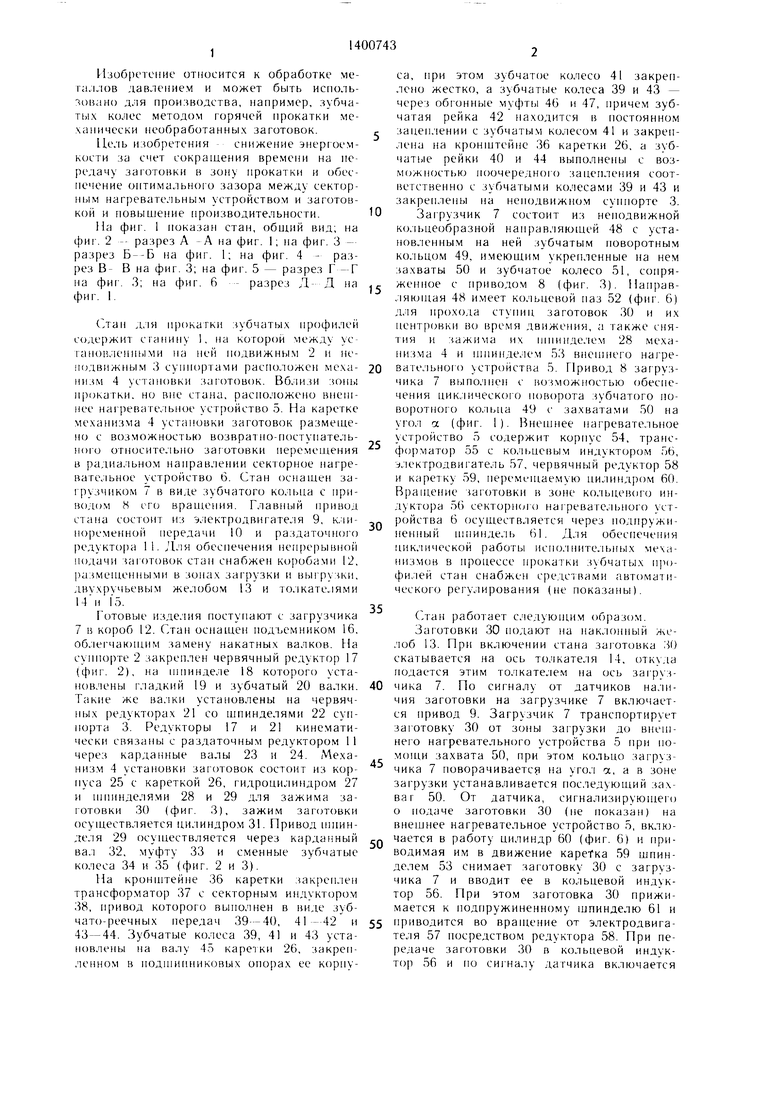

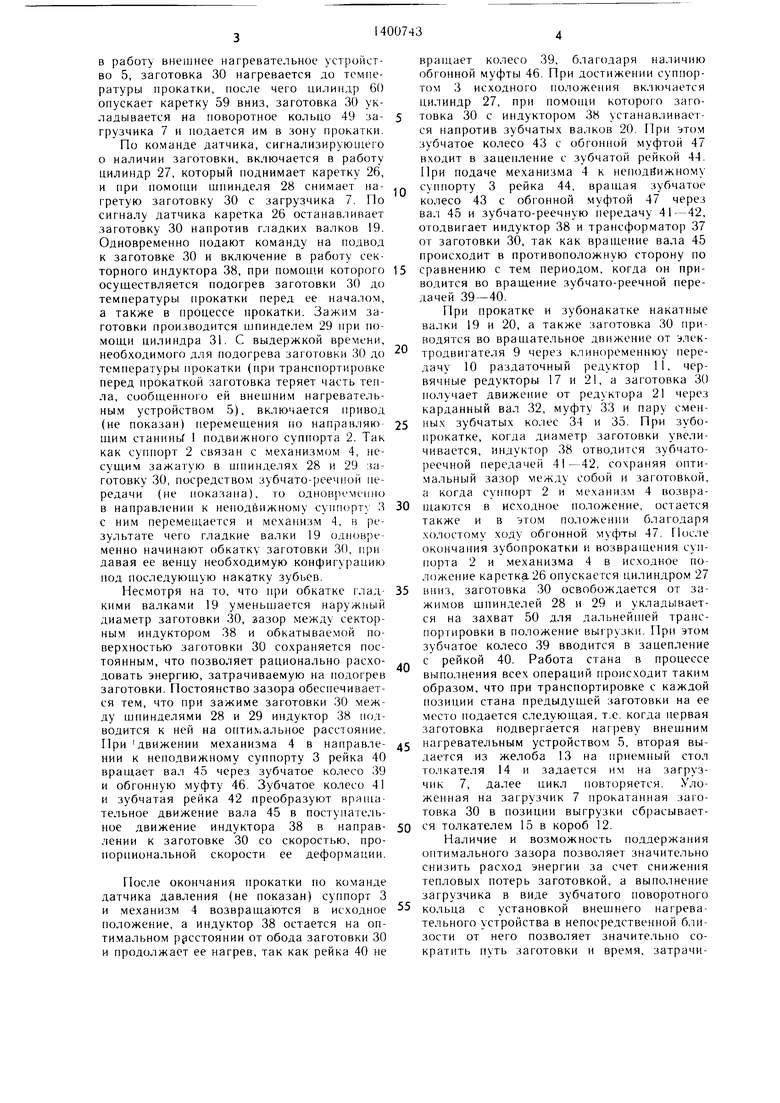

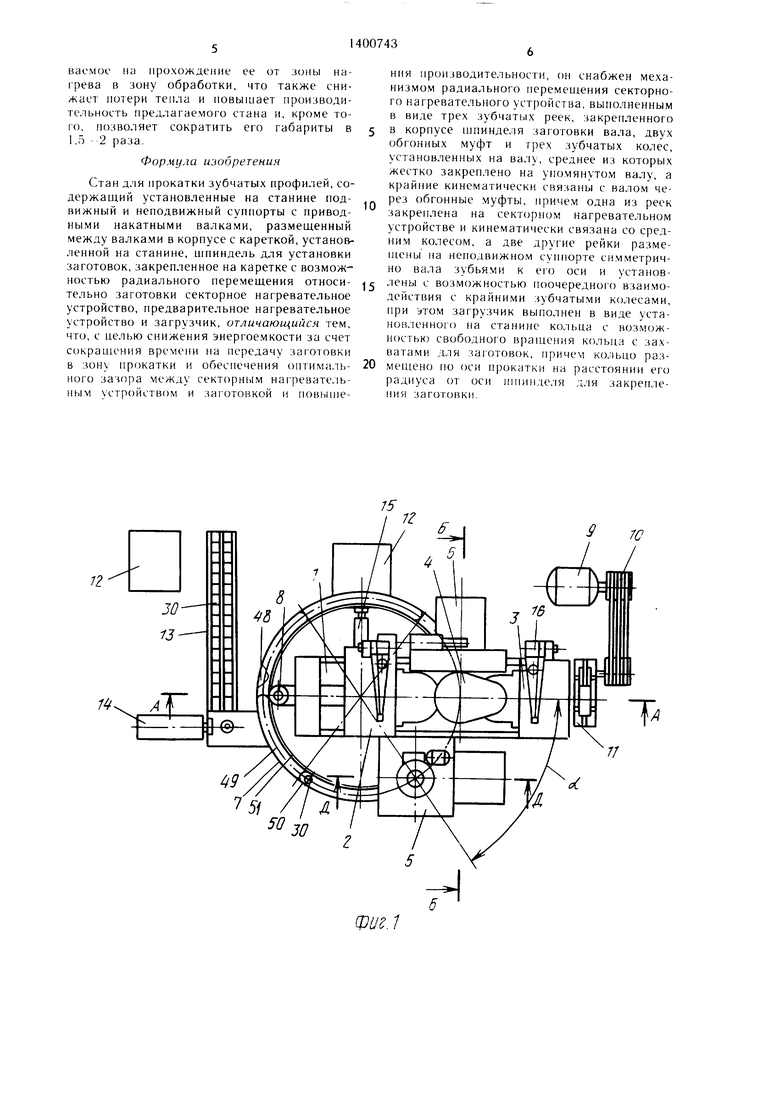

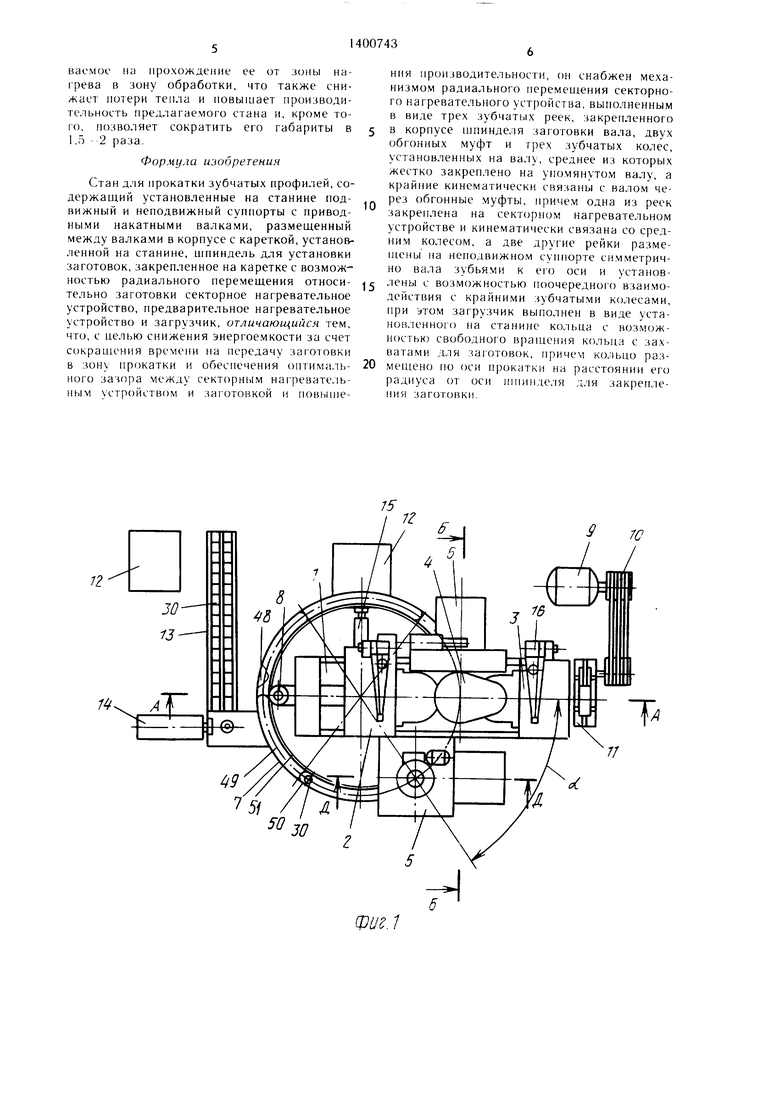

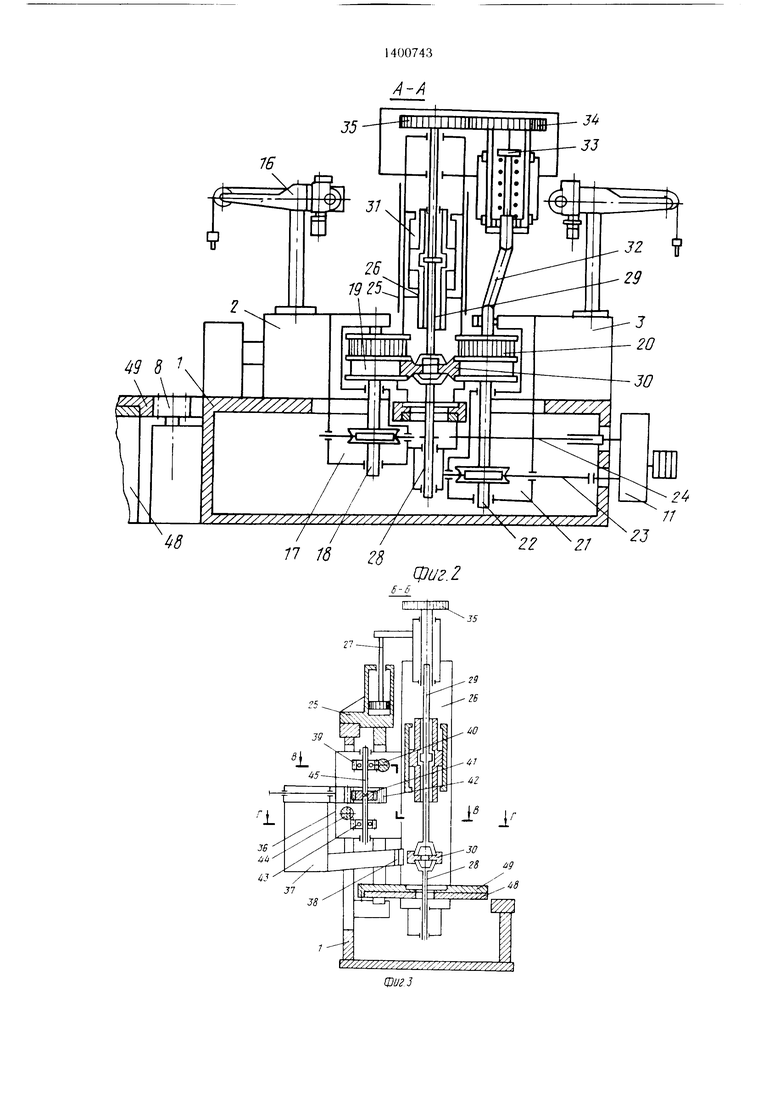

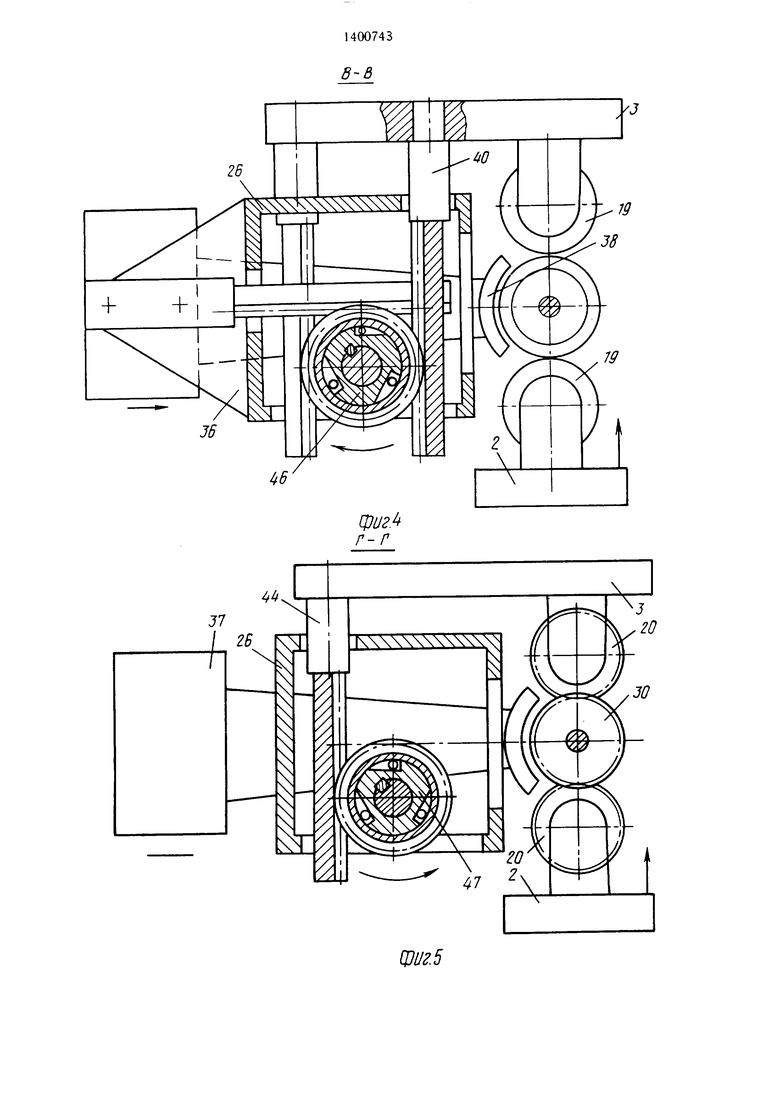

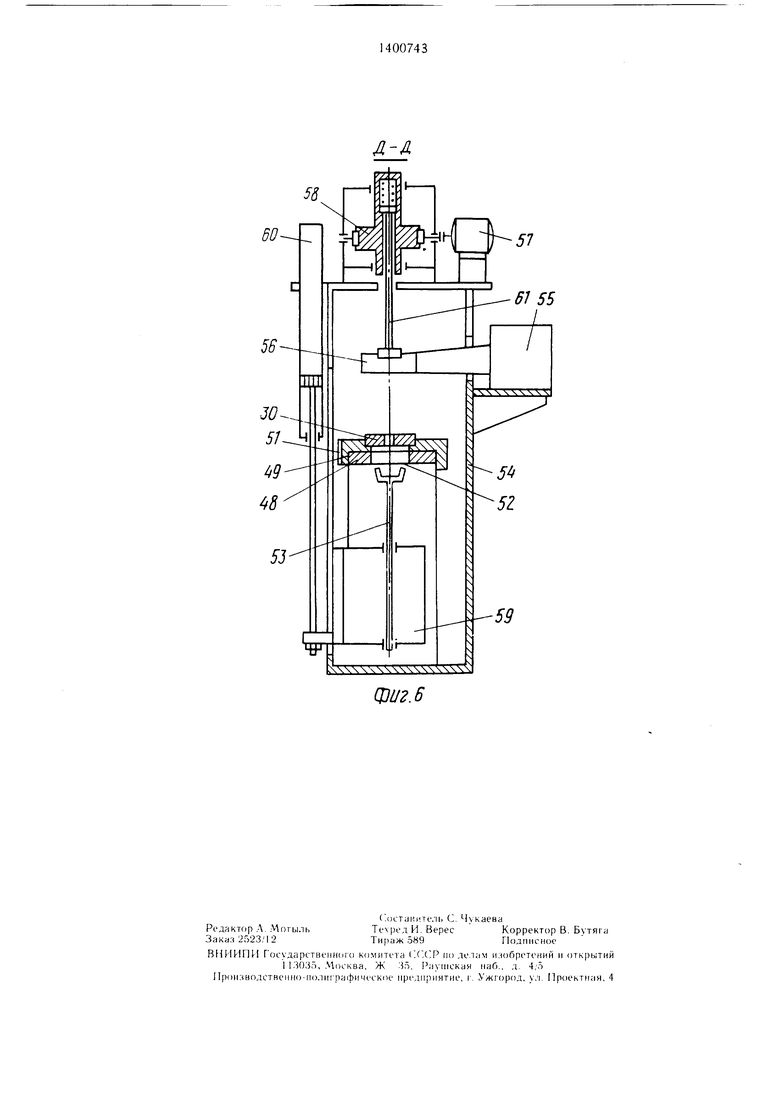

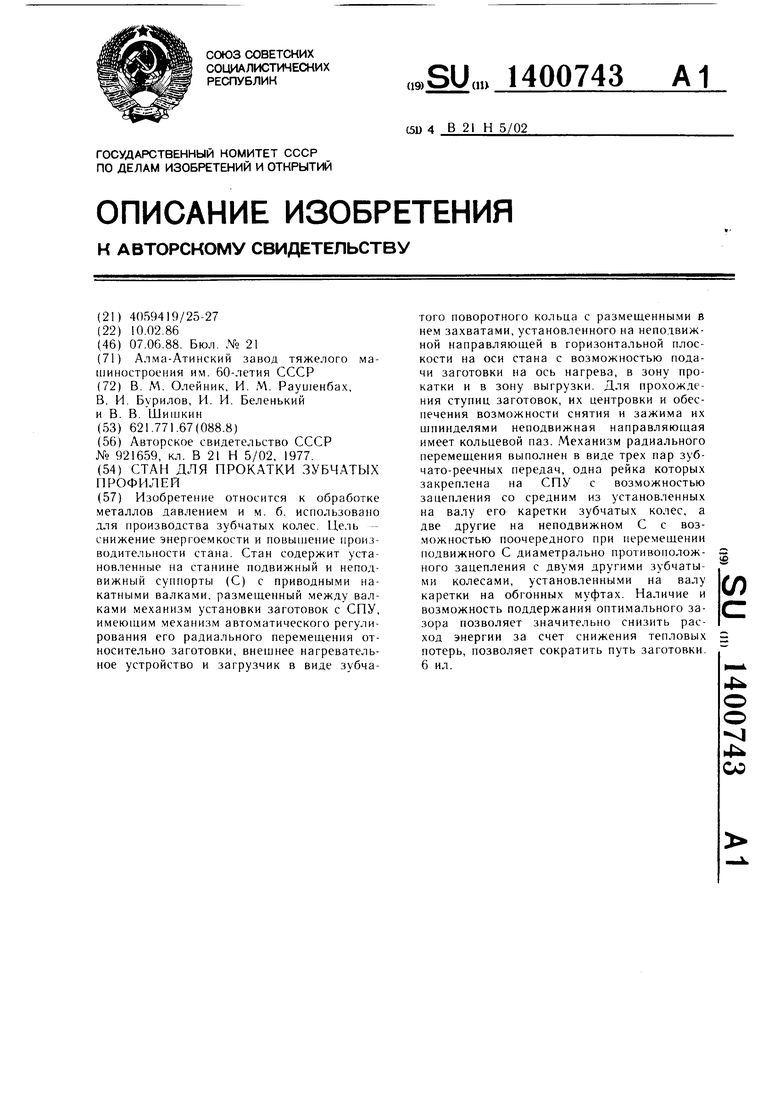

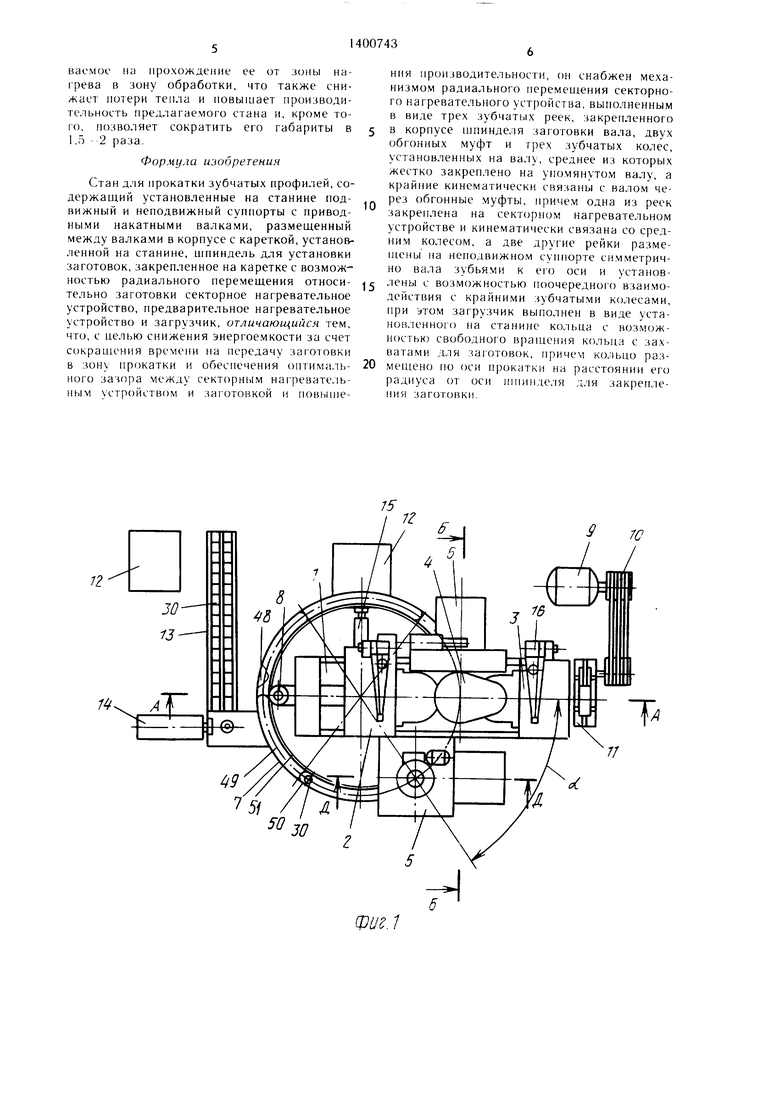

На фиг. 1 показан стан, обнхий вид; на фиг. 2 - разрез А -А на фиг. 1; на фиг. 3 - разрез Б--Б на фиг. 1; на фиг. 4 - разрез В- В на фиг. 3; на фиг. 5 - разрез Г -Г на фиг . 3; на фиг. 6 - разрез Д- Д па фиг. 1.

Стаи д,1Я нрокагки зубчатых нрофилей с(.де)жит сгянину 1, на которой между установленными на ней подвижным 2 н пе- 11(;движпым 3 супн1)ртами расположен механизм 4 установки заготовок. Вблизи зоны нрокагки. но вне стана, расположено внен1- нее нагревательное устройство 5. На каретке механизма 4 установки заготовок размещено с возможностью возвратно-поступательного относительно заготовки перемещения в радиальном нанравлении секторное нагре- вате;1ьное устройство 6. Стан оснащен загрузчиком 7 в виде зубчатого кольца с приводом М ст(; вран1ения. Главный нривод стана состоит из : лектродвигате:1я 9, K. IH- ноременной передачи 10 и раздаточного |1едуктора 11. Для обеспечения )ерывной подачи заготовок стан снабжен коробами 12, размещенными в зонах загрузки и выгрузки, двухручьевым желобом 13 и то.1кателями 14 и 15.

Готовые изделия поступают с загрузчика 7 в короб 12. Стан оснащен подъемником 16, об,1егчак)П1им замену накатных валков. На суппорте 2 закреплен червячный редуктор 17 (фиг. 2), на ппинделе 18 которого установлены гладкий 19 и зубчатый 20 валки. Такие же валки установлены на червячных редукторах 21 со шпинделями 22 суппорта 3. Редукторы 17 и 21 кинематически связаны с раздаточным редуктором 1 1 через карданные валы 23 и 24. ЛАеха- низ.м 4 установки заготовок состоит из корпуса 25 с кареткой 26, гидроцилипдром 27 и щцинделями 28 и 29 для зажима заготовки 30 (фиг. 3), зажим заготовки осуществляется цилиндро.м 31. Привод пишн- де;1я 29 осуществляется через карданный вал 32, муфту 33 и сменные зубчатые колеса 34 и 35 (фиг. 2 и 3).

На кронн1тейне 36 каретки закреплен трансформатор 37 с секторным индуктором 38, нривод которого выполнен в виде зубчато-реечных нередач 39--40, 41-42 и 43-44. Зубчатые колеса 39, 41 и 43 установлены на валу 45 карепки 26, закрепленном в ПОДП1И11НИКОВЫХ опорах ее корпу5

5

са, при этом зубчатое колесо 41 закреплено жестко, а зубчатые колеса 39 и 43 - через обгонные муфты 46 и 47, причем зубчатая рейка 42 паходится в постоянном

зацеплении с зубчатым колесом 41 и закреплена на кронщтейне 36 каретки 26, а зубчатые рейки 40 и 44 выполнены с возможностью поочередного зацепления соответственно с зубчатыми колесами 39 и 43 и закреплены на ненодвижном суппорте 3.

0Заг рузчик 7 состоит из ненодвижной

кольцеобразной направляющей 48 с уста- нов;1енным на ней зубчатым поворотным кольцом 49, имеющим укрепленные на нем захваты 50 и зубчатое колесо 51, сопряженное с приводом 8 (фиг. 3). Направ- ляюн1ая 48 имеет кольцевой паз 52 (фиг. 6) для прохода ступиц заготовок 30 и их центровки во время движения, а также снятия и зажима их шиинделем 28 механизма 4 и цщинделем 53 внешнего нагре0 вательного устройства 5. Привод 8 загрузчика 7 выполнен с возможностью обесне- чения цик;|ического поворота зубчатого поворотного кольца 49 с захватами 50 на угол ос (фиг. I). Внешнее нагревательное устройство 5 содержит корпус 54, трансформатор 55 с кольцевым индукт(;ром 56, электродви1-атель 57, червячный редуктор 58 и каретку 59, неремсчцаемую цилиндром 60. Вращение заготовки в зоне кoлыI,eвoг(J индуктора 56 секторнсло нагревате.пьного устройства 6 осуществляется через нодпружи- ненный 111 |инде, 1ь 61. Дли обеспечения цик.чической работы испо.тщ1те.1ьных механизмов в процессе iipoKaiKU зубчатых профилей стан снабжен средствами автоматического регулирования (не показаны).

Стан работает следуюпщм ()6jia30M. Заготовки 30 подают на наклонный желоб 13. При включении стана заготовка 30 скатывается на ось толкателя 14, откуда подается этим толкате„ 1ем на ось загруз0 чика 7. По сигналу от датчиков наличия заготовки на загрузчике 7 включается привод 9. Загрузчик 7 транспортирует за1 отовку 30 от зоны загрузки до внеп1- него нагревательного устройства 5 при помощи захвата 50, при этом кольцо загрузчика 7 иоворачивается на yro,;i а, а в зоне загрузки устанавливается последующий зах- ваг 50. От датчика, сигнализирующего о нодаче заготовки 30 (не показан) на внещнее нагревательное устройство 5, включается в работу цилиндр 60 (фиг. 6) и приводимая им в движение кареТка 59 шпинделем 53 снимает заготовку 30 с загрузчика 7 и вводит ее в кольцевой индуктор 56. При этом заготовка 30 прижимается к подпружиненному шпинделю 61 и

5 приводится во врани ние от электродвигателя 57 посредством редуктора 58. При передаче заготовки 30 в кольцевой индуктор 56 и по сигналу датчика включается

0

5

0

в работу внешнее нагревательное устройство 5, заготовка 30 нагревается до температуры прокатки, после чего цилиндр 60 опускает каретку 59 вниз, заготовка 30 укладывается на поворотное кольцо 49 за- грузчика 7 и подается им в зону прокатки.

По команде датчика, сигнализирующего о наличии заготовки, включается в работу цилиндр 27, который поднимает каретку 26, и при помощи шпинделя 28 снимает на- гретую заготовку 30 с загрузчика 7. По сигналу датчика каретка 26 останавливает заготовку 30 напротив гладких валков 19. Одновременно подают команду на подвод к заготовке 30 и включение в работу секторного индуктора 38, при помощи которого осушествляется подогрев заготовки 30 до температуры прокатки перед ее началом, а также в процессе прокатки. Зажим заготовки производится шпинделем 29 при но- МОШ.И цилиндра 31. С выдержкой времени, необходимого для подогрева заготовки 30 до температуры прокатки (при транспортировке перед прокаткой за1 отовка теряет часть тепла, сообшенного ей внешним нагревательным устройством 5), включается привод (не показан) перемещения по направляю- щим станиньГ 1 подвижного суппорта 2. Так как суппорт 2 связан с механизмом 4, несущим зажатую в шпинделях 28 и 29 заготовку 30, посредством зубчато-реечной передачи (не показана), то одновременно в направлении к неподвижному сунпорт / 3 с ним перемещается и механизм 4, в результате чего гладкие валки 19 одновременно начинают обкатку заготовки 30, при давая ее венцу необходимую конфигурацию под последующую накатку зубьев.

Несмотря на то, что при обкатке глад- кими валками 19 уменьц ается наружный диаметр заготовки 30, зазор между секторным индуктором 38 и обкатываемой поверхностью заготовки 30 сохраняется постоянным, что позволяет рационально расхо- довать энергию, затрачиваемую на подогрев заготовки. Постоянство зазора обеспечивается тем, что при зажиме заготовки 30 между шпинделями 28 и 29 индуктор 38 подводится к ней на онти,альное расстояние. При движении механизма 4 в направле- НИИ к неподвижному суппорту 3 рейка 40 вращает вал 45 через зубчатое колесо 39 и обгонную .муфту 46. Зубчатое колесо 41 и зубчатая рейка 42 преобразуют вращательное движение вала 45 в поступательное движение индуктора 38 в направ- лении к заготовке 30 со скоростью, пропорциональной скорости ее деформации.

После окончания прокатки по команде датчика давления (не показан) суппорт 3 и механизм 4 возврашаются в исходное юложение, а индуктор 38 остается на оптимальном расстоянии от обода заготовки 30 и продолжает ее нагрев, так как рейка 40 не

вращает колесо 39, благодаря наличию обгонной муфты 46. При достижении суппортом 3 исходного положения включается цилиндр 27, при помощи которого заготовка 30 с индуктором 38 устанавливается напротив зубчатых валков 20. При этом зубчатое колесо 43 с обгонной муфтой 47 входит в зацепление с зубчатой рейкой 44. При подаче механизма 4 к неподвижному суппорту 3 рейка 44, вращая зубчатое колесо 43 с обгонной муфтой 47 через вал 45 и зубчато-реечную передачу 41-42, отодвигает индуктор 38 и трансформатор 37 от заготовки 30, так как вращение вала 45 происходит в противоположную сторону по сравнению с тем периодом, когда он приводится во вращение зубчато-реечной передачей 39-40.

При прокатке и зубонакатке накатные валки 19 и 20, а также заготовка 30 приводятся во вращательное движение от электродвигателя 9 через клиноременнюу передачу 10 раздаточный редуктор 11, червячные редукторы 17 и 21, а заготовка 30 получает движение от редуктора 21 через карданный вал 32, муфту 33 и пару сменных зубчатых колес 34 и 35. При зубо- прокатке, когда диаметр заготовки увеличивается, индуктор 38 отводится зубчато- реечной передачей 41-42, сохраняя оптимальный зазор между собой и заготовкой, а когда суппорт 2 и механизм 4 возвращаются в исходное положение, остается также и в этом положении благодаря холостому ходу обгонной муфты 47. После окончания зубопрокатки и возвращения суппорта 2 и механизма 4 в исходное положение каретка 26 опускается цилиндром 27 ЕИ1из, заготовка 30 освобождается от зажимов щпинделей 28 и 29 и укладывается на захват 50 для дальнейп1ей транспортировки в положение выгрузки. При этом зубчатое колесо 39 вводится в зацепление с рейкой 40. Работа стана в процессе выполнения всех операций происходит таким образом, что при транспортировке с каждой позиции стана предыдущей заготовки на ее .место гтодается следующая, т.е. когда первая заготовка подвергается нагреву внешним нагревательным устройством 5, вторая выдается из желоба 13 на приемный стол толкателя 14 и задается им на загрузчик 7, далее цикл повторяется. Уложенная на загрузчик 7 прокатанная заготовка 30 в позиции выгрузки сбрасывается толкателем 15 в короб 12.

Наличие и возможность поддержания оптимального зазора позволяет значительно снизить расход энергии за счет снижения тепловых потерь заготовкой, а выполнение загрузчика в виде зубчатого поворотного кольца с установкой внещнего нагревательного устройства в непосредственной близости от него позволяет значительно сократить путь заготовки и время, затрачиваемое на прохождение ее от зоны нагрева в зону обработки, что также снижает потери тепла и новышает производительность предлагаемого стана и, кроме того, позволяет сократить его габариты в 1,0 - 2 раза.

Формула изобретения

Стан для прокатки зубчатых профилей, содержащий установленные на станине подвижный и неподвижный суппорты с приводными накатными валками, размещенный между валками в корпусе с кареткой, установленной на станине, ишиндель для установки заготовок, закрепленное на каретке с возможностью радиального перемещения относительно заготовки секторное нагревательное устройство, предварительное нагревательное устройство и загрузчик, отличающийся тем, что, с целью снижения энергоемкости за счет сокращения времени на передачу заготовки в зону прокатки и обеспечения ()1Г1ималь- ного зазора между секторным нагревате,1ь- иым устройством и заготовкой и повьипе0

5

0

ния производительности, он снабжен механизмом радиального перемещения секторного нагревательного устройства, выполненным в виде трех зубчатых реек, закрепленного в корпусе щпинделя заготовки вала, двух обгонных муфт и трех зубчатых колес, установленных на валу, среднее из которых жестко закреплено на упомянутом валу, а крайние кинематически связаны с валом через обгонные муфты, причем одна из реек закреплена на секторном нагревательном устройстве и кинематически связана со средним колесом, а две другие рейки размещены на неподвижном сунпорте симметрично вала зубьями к его оси и установлены с возможностью поочередного взаимодействия с крайними зубчатыми колесами, при этом загрузчик выполнен в виде установленного на станине кольца с возможностью свободного вращения кольца с захватами для заготовок, причем кольцо размещено по оси прокатки на расстоянии его радиуса от оси шпинделя для закрепле- 1П1Я заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стан для поперечной прокатки тел вращения | 1987 |

|

SU1532168A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| СТАН ДЛЯ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1964 |

|

SU165418A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

Изобретение относится к обработке металлов давлением и м. б. использовано для производства зубчатых колес. Пель - снижение энергоемкости и повышение производительности стана. Стан содержит установленные на станине подвижный и неподвижный суппорты (С) с приводными накатными валками, размещенный между валками механизм установки заготовок с СПУ, имеюшим .механизм автоматического регулирования его радиального перемещения относительно заготовки, внешнее нагревательное устройство и загрузчик в виде зубчатого поворотного кольца с размещенными в нем захватами,установленного на неподвижной направляющей в горизонтальной плоскости на оси стана с возможностью подачи заготовки на ось нагрева, в зону прокатки и в зону выгрузки. Для прохождения ступиц заготовок, их центровки и обеспечения возможности снятия и зажима их шпинделями неподвижная направляющая имеет кольцевой паз. Механизм радиального перемещения выполнен в виде трех пар зубчато-реечных передач, одна рейка которых закреплена на СПУ с возможностью зацепления со средним из установленных на валу его каретки зубчатых колес, а две другие на неподвижном С с возможностью поочередного при перемещении подвижного С диаметрально противополож- g ного зацепления с двумя другими зубчаты- ми колесами, установленными на валу каретки на обгонных муфтах. Наличие и возможность поддержания оптимального зазора позволяет значительно снизить расход энергии за счет снижения тепловых потерь, позволяет сократить путь заготовки. 6 ил. сл

70

Фиг.1

8

/ / / 77 1д 28

4-J

3

7/

22 2/

23

5-6

фиг. 2

1 г

№.5

Я

60

57

59

физ.6

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-02-10—Подача