Изобретение относится к обработке металлов давлением, а именно к устройствам для винтовой прокатки изделий типа шаров с электроконтакт1.ым нагревом металла.

Целью изобретения является повышение стойкости валков и снижение энергозатрат при прокатке шаров с электроконтактным нагревом металла путем выравнивания электрического сопротивления по длине поверхности контакта реборд с металлом.

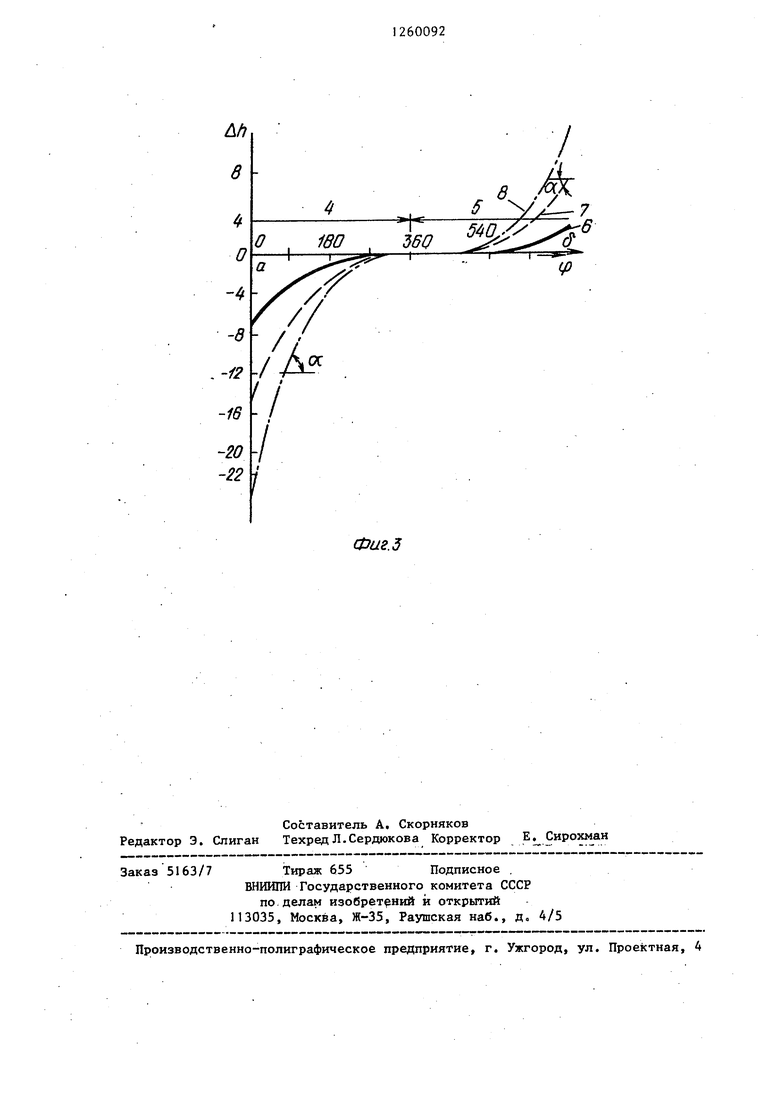

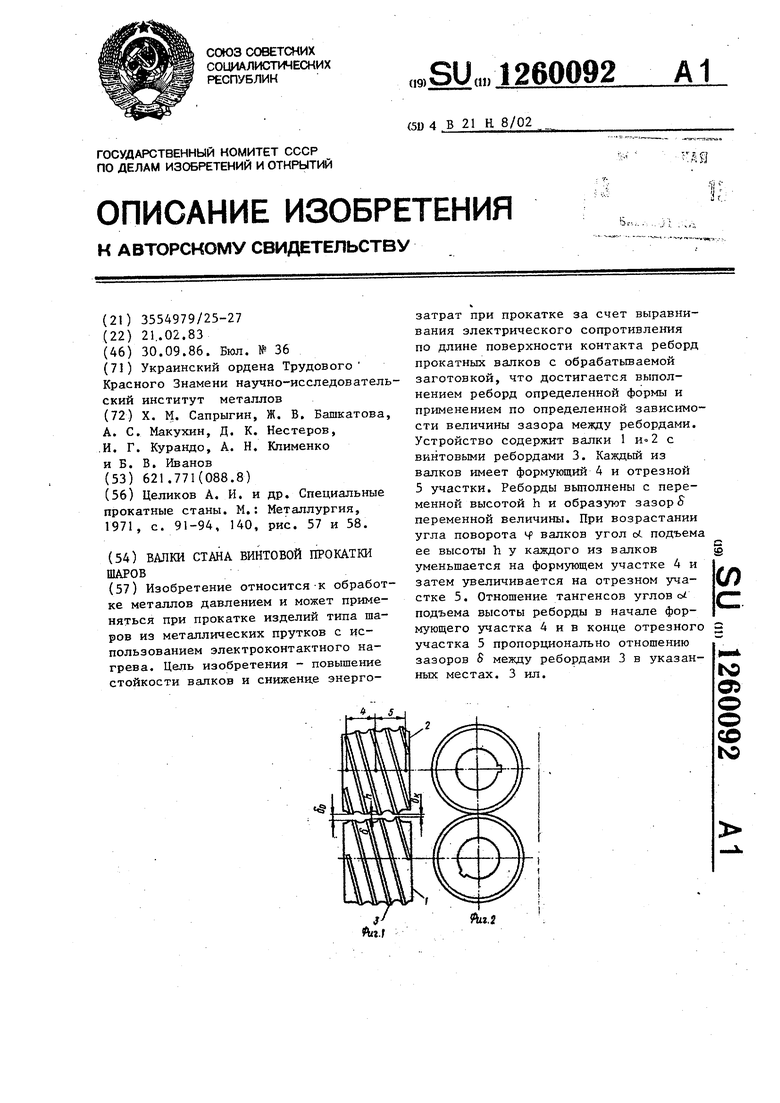

На фиг. 1 изображены валки стана винтовой прокатки шаров; на фиг. 2 - то же, вид сбоку; на фиг. 3 - графики приращения высоты реборды дЬ в зависимости от угла поворота валков

Валки 1 и 2 стана имеют винтовые реборды 3, ограничивающие калибры. Каждый из валков имеет формующий 4 и отрезной 5 участки. Реборды 3 выполнены с переменной высотой h и образуют зазор переменной величины При возрастании угла ч поворота валков угол подъема высоты h у казвдо- го из валков уменыцается на формующем участке 4 и затем увеличивается на OTpe3HObf участке 5. Кривые 6-8 на фиг. 3 соответствуют приращениям высоты лЬ реборды валков, предназначенных для прокатки шаров диаметром 20, 50 и 80 мм.

Отношение тангенсов углов с/ подъема высоты реборд в начале формующего участка 4 и в конце отрезного участка 5 пропорционяльно отношению

зазоров S между ребордами 3 в указанных местах.

Заготовка в процессе обработки захватывается валками, калибры заполняются металлом, а в местах его более интенсивной деформации, расположенных в зонах перемычек между ребордами, устанавливается равномерное электроконтактное сопротивление, что

повьшзает стойкость валков путем снижения их износа по ребордам и снижает энергозатраты.

15

Формула изобретения

Валки стана винтовой прокатки шаров, каждый из которых имеет формующий и отрезной участки, снабженные ребордами с заданным углом подъема, о д л .и ч а ю щ и е с я тем, что, с целью повышения стойкости валков и снижения энергозатрат при прокатке шаров с электроконтактным нагревом металла путем выравнивания электри

ческого сопротивления по длине поверхности контакта реборд с г етал- лом, угол подъема высоты реборд у каждого валка уменьшается от начала формующего участка до нуля на границе формующего и отрезного участков и возрастает от указанной границы к концу отрезного участка, а отношение тангенсов углов подъема высоты реборд в начале формующего и в тсонце отрезного участков пропорционально отношению зазоров между ребордами в указанных местах.

Составитель А. Скорняков Редактор Э. Спиган Техред Л.Сердюкова Корректор , ..,

Тираж 655 Подписное . ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Способ прокатки шаров и валки дляЕгО ОСущЕСТВлЕНия | 1978 |

|

SU806213A1 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

| Валок для поперечно-винтовой про-КАТКи ТЕл ВРАщЕНия | 1979 |

|

SU846011A1 |

| Калибр для продольной прокатки труб | 1988 |

|

SU1502143A1 |

| Инструмент для поперечно-винтовой прокатки профильных изделий | 1978 |

|

SU871940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| Линейка шаропрокатного стана | 1980 |

|

SU956112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

Изобретение относится-к обработке металлов давлением и может применяться при прокатке изделий типа шаров из металлических прутков с использованием электроконтактного нагрева. Цель изобретения - повышение стойкости валков и снижение энергозатрат при прокатке за счет выравнивания электрического сопротивления по длине поверхности контакта реборд прокатных валков с обрабатываемой заготовкой, что достигается выполнением реборд определенной формы и применением по определенной зависимости величины зазора между ребордами. Устройство содержит валки 1 с винтовьми ребордами 3. Каждый из валков имеет формующий 4 и отрезной 5 участки. Реборды выполнены с переменной высотой h и образуют зазор S переменной величины. Цри возрастании угла поворота ч валков угол of, подъема ее высоты h у каждого из валков уменьшается на формующем участке 4 и затем увеличивается на отрезном участке 5. Отношение тангенсов углов ы подъема высоты реборды в начале формующего участка 4 и в конце отрезного участка 5 пропорционально отношению зазоров S между ребордами 3 в указанных местах. 3 ил. § (Л |С а со 1C

| Целиков А | |||

| И | |||

| и др | |||

| Специальные прокатные станы | |||

| М.: Металлургия, 1971, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1986-09-30—Публикация

1983-02-21—Подача