(54) ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Валок для холодной периодической прокатки труб | 1989 |

|

SU1620163A1 |

| Валок для периодической прокатки труб | 1981 |

|

SU1066681A1 |

| Валок для редуцирования труб | 1976 |

|

SU590025A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Трубопрокатный инструмент пилигримового стана | 1978 |

|

SU766683A1 |

| Ручей пилигримового валка | 1981 |

|

SU988392A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

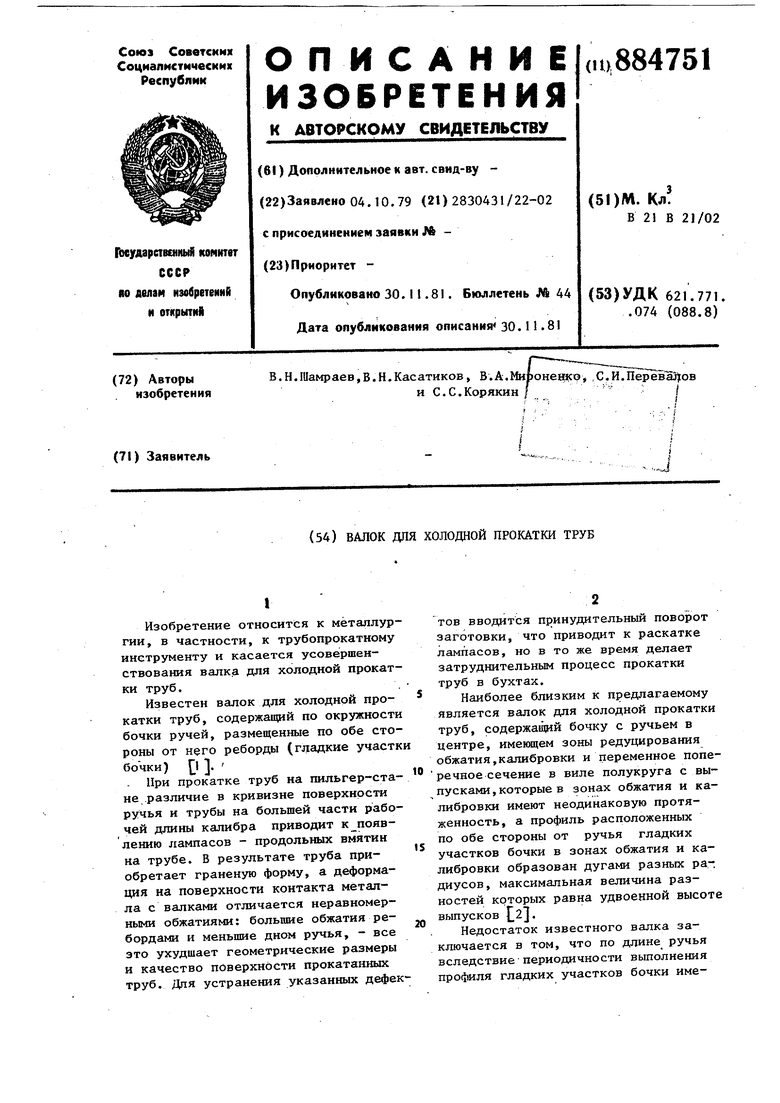

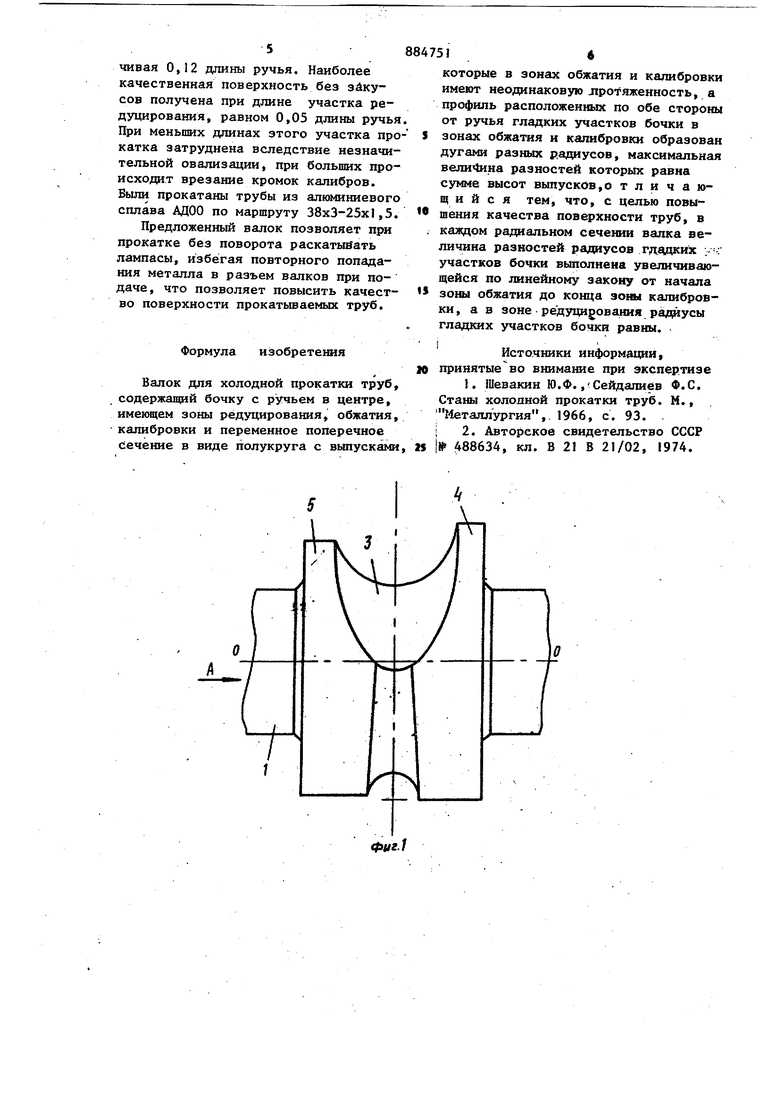

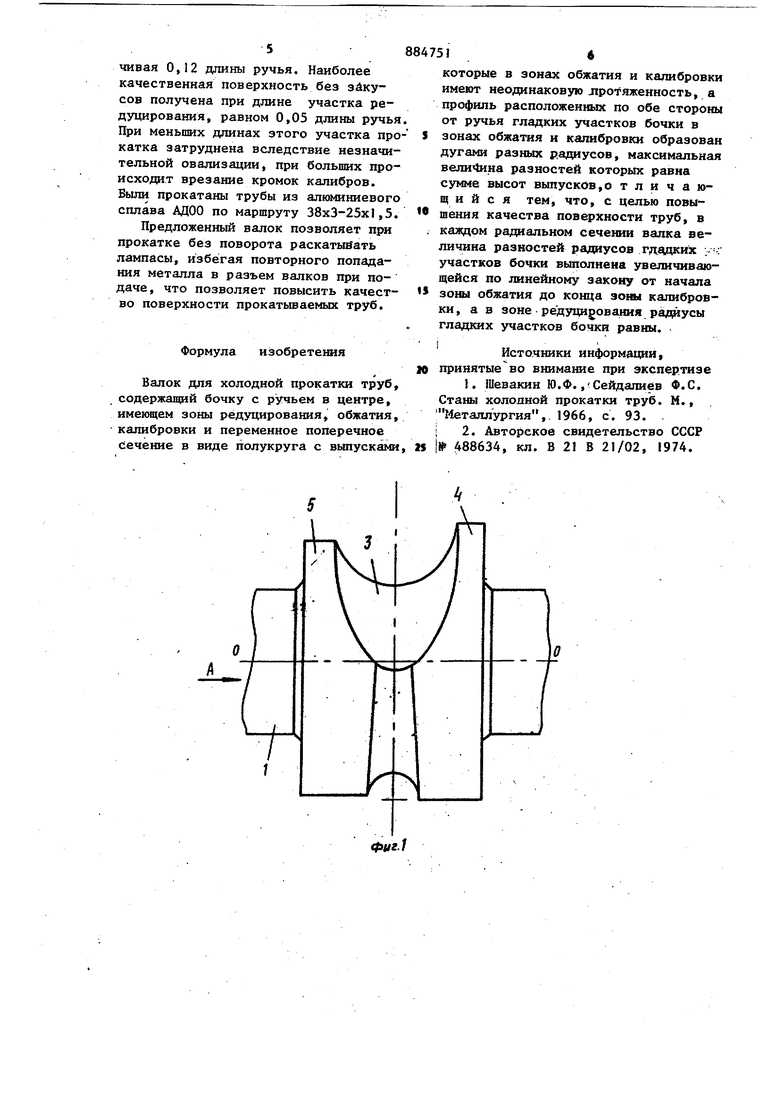

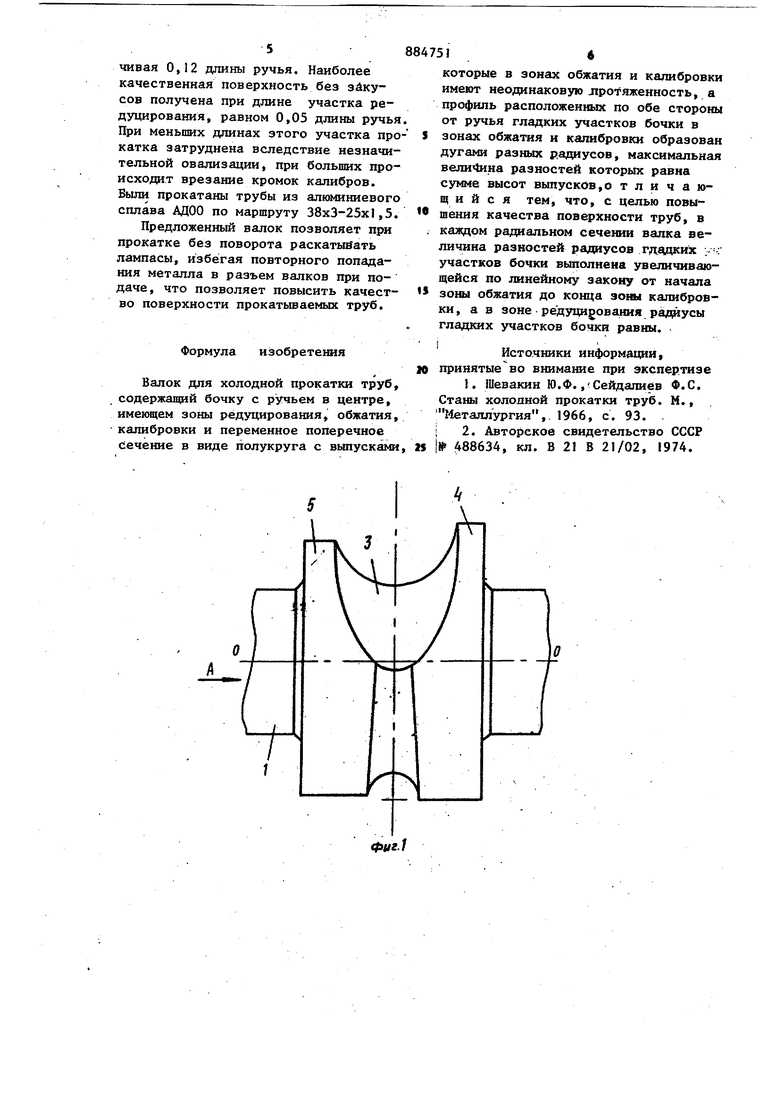

Изобретение относится к металлургии, в частности, к трубопрокатному инструменту и касается усовершенствования валка для холодной прокатки труб.. Известен валок для холодной прокатки труб, содержащий по окружности бочки ручей, размещенные по обе стороны от него реборды (гладкие участк бочки) Q . . При прокатке труб на пильгер-стане различие в кривизне поверхности ручья и трубы на большей части рабочей длины калибра приводит к появлению лампасов - продольных вмятин на трубе. В результате труба приобретает граненую форму, а деформация на поверхности контакта металла с валками отличается неравномерными обжатиями: большие обжатия ребордами и меньшие дном ручья, - все это ухудшает геометрические размеры и качество поверхности прокатанных труб. Для устранения указанных дефек тов вводится принудительный поворот заготовки, что приводит к раскатке лампасов, но в то же время делает затруднительным процесс прокатки труб в бухтах. Наиболее близким к предлагаемому является валок для колодной прокатки труб, содержащий бочку с ручьем в центре, именнцем зоны редуцирования обжатия,калибровки и переменное поперечное сечение в виле полукруга с выпусками, которые в зонах обжатия и калибровки имеют неодинаковую протяженность, а профиль расположенных по обе стороны от ручья гладких участков бочки в зонах обжатия и калибровки образован дугами разных ра-. диусов, максимальная величина разностей которых равна удвоенной высоте выпусков . Недостаток известного валка заключается в том, что по длине ручья вследствие периодичности выполнения профиля гладких участков бочки име3ется несколько сечений, в которых разность радиусов этих участков бочки равна, нулю. Это означает, что металл, попавший в момент прокатки в разъем калибров валков после подачи заготовки, попадает опять в разъем валков, что препятствует полной .раскатке лампасов - мест вьшусков, образовавшихся за предыдущий ход. Кроме того, на участках редуцирова ния в момент овапиза.ции заготовки гладкие участки (реборды) бочки валг ка, изготовленные с радиусами, имеющими в каждом радиальном сечении переменную величину разности радиусов гладких участков бочки, вызывают закусывание металла кромками калибров при преждевременном истечении металла в разъем валков. Все это приводит к снижению качества поверхности прокатываемых труб. Цель изобретения - повышение качества поверхности труб. Указанная цель достигается тем, что валок для холодной прокатки труб, содержащий бочку с ручьем в центре, имеющем зоны редуцирования, обжатия, калибровки и переменное поперечное сечение в виде полукруга с выпусками, которые в зонах обжатия и калибровки имеют неодинаковую про тяженность, а профипъ расположенных по обе стороны от ручья гладких участков бочки в зонах обжатия и калибровки образован дугами разных радиусов, максимальная величина раз ностей которых равна сумме высот вы . пусков,в каждом радиальном сечении валка величина разностей радиусов гладких y iacTKOB бочки выполнена увеличивающейся по линейному закон от начала зоны обжатия до конца зоны калибровки, а в зоне редуцирован радиусы гладких участков бочки равн На фиг.1 представлен валбк,общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.1. Валок для холодной пилигримовой прокатки труб содержит шейки I и бочку 2, в центре которой выполнен .ручей 3,а по обе стороны от него ра положены гладкие участки 4 и 5 (реборды) . Ручей имеет зоны редуцирования Ipgg, обжатия 1рр)и калибровки 1 , а также переменное поперечное сечен в виде полукруга с выпусками В. Фор образующей выпусков в зоне редуцирования, составляющей 0,01-0,12 дли .4 ны ручья, выполнена в видекасательной и имеет одинаковую протяженность. Форма образующей выпусков в зоне обжатия и калибровки выполнена по радиусу и имеют неодинаковую протяженность и высоту h и h. Профиль гладких участков (реборд) в зонах обжатия и калибровки образован дугами разных радиусов R и R , максимальная величина разностей которьпс равна сумме высот выпусков ( h + h,.). В каждом радиальном сечении валка . величина разности радиусов R. - R выполнена увеличивающейся по линейному закону от начала зоны обжатия,где она равна нулю, до конца зоны калибровки, в которой величина разности радиусов максимальна и равна сумме высот выпусков (hi + Ьл). При этом центры радиусов гладких участ- ков смещены от продольной оси валкав противоположные стороны. В зоне редуцирования К|5олрадиусы обоих гладких участков бочки (реборд) равны между собой, т.е. разность радиусов их постоянна и равна нулю. При больших значениях зазора (5-7 мм) между трубой и оправкой и величины подачи протяженность зоны редуцирования, т.е. гладкие участки с равными радиусами выполняются на длине 0,12 дпины ручья, что объясняется значительно большей овализацией заготовки в этой зоне .При обычных зазорах между оправкой и заготовкой, равных 1,5-2 мм, протяженность зоны редуцирования уменьшают и принимают ее ближе к нижнему пределу. При прокатке валки перемещаются по рабочему конусу заготовки ( не показана) и она овализируется, а затем деформируется на готовый размер. При этом металл выдавливается в зазор между валками и в местах, соответствующих выпускам, образуются лампасы. При подаче лампасы перемещаются в направлении оси прокатки поступательно, что обеспечивает их раскатку при рабочем ходе клети,т.е. гладкие участки бочки валка имеют радиусы, разность которых постоянна на участке редуцирования и линейно изменяется на остальной части калибра. Подбором оправок осуществляли варьирование зазора между оправкой и заготовкой. Длина участка, на кото-; рой разность радиусов реборд равна нулю, изменялась путем расшлифовки выпусков, начиная от 0,01 и заканчивая 0,12 длины ручья. Наиболее качественная поверхность без зАкусов получена при длине участка редуцирования, равном 0,05 длины ручья При меньших длинах этого участка про катка затруднена вследствие незначительной овализации, при больших происходит врезание кромок калибров. Были прокатаны трубы из алюминиевого сплава АДОО по маршруту 38x3-25x1,5. Предложенный валок позволяет при прокатке без поворота раскатывать лампасы, избегая повторного попадания металла в разъем валков при подаче, что позволяет повысить качество поверхности прокатьюаемых труб.

Формула изобретения

Валок для холодной прокатки труб, содержащий бочку с ручьем в центре, имеющем зоны редуцирования, обжатия, калибровки и переменное поперечное сечение в виде полукруга с выпусками.

Источники информации, 20 принятые во внимание при экспертизе

Budf

Авторы

Даты

1981-11-30—Публикация

1979-10-04—Подача