Изобретение относится к прокатному производству и используется при ремонте прокатных валков шаропрокатных станов.

Известен способ ремонта валков шаропрокатных станов, когда реборды изношенныхвалковнаплавляютнепосредственно в рабочей клети.

Недостатком этого способа является то, что он не позволяет качественно восстанавливать профиль реборды, в результате чего при прокатке на поверхности шаров возникают значительные дефекты, которые в дальнейшем способствуют быстрому износу шаров.

Наиболее близким по технической сущности к предлагаемому изобретению является способ, включающий удаление дефектов на калибрах путем обточки их до минимального диаметра (меньшего, чем диаметр изношенной части), наплавку слоя ме- талла на бочку валка, термическую обработку.

Недостатком этого способа является то, что при наплавке число оборотов валка и скорость перемещения дуги остаются постоянными. В результате при переходе с одного шага калибра на следующий не обеспечивается требуемая глубина проплавле- ния, от которой зависит степень перемешивания основного металла с наплавленным, что снижает эксплуатационную стойкость восстановленных валков. Кроме того, металл наплавляется не только на реборду калибра, а также и на дно калибра. При этом металл, наплавленный на дно калибра, почти полностью удаляется при механической обработке.

Цель изобретения - увеличение периода эксплуатации, сокращение продолжительности ремонта валков шаропрокатных станов и снижение расхода наплавленного металла, требуемого для их восстановления.

Указанная цель достигается тем, что при ремонте валков первоначально осуществляют их термическую обработку для сняСО

с

VI ю ю

XI

о

ю

тия напряжений, затем производят обточку на глубину максимальной выкрошки реборды калибра, наплавку выполняют по месту реборды калибра. При этом число оборотов валка при наплавке слоя металла определяют по формуле

п 0,42 - V39,5 R - tz , об/мин,

R

а наплавляющий электрод перемещается по

образующей валка со скоростью V™H 0,16VH Ј,

где VH - скорость наплавки, мм/ч;

t- шаг калибра валка, мм;

R - радиус по дну калибра валка, мм.

Указанная цель достигается также за счет того, что при нарезке калибров после наплавки оставляют припуск толщиной не менее I 0,312 + 0,012 DB, который удаляют при помощи шлифовки после окончательной термической обработки. Для этого наплавку производят так, чтобы впадины между валиками в области рабочей поверхности калибров находились на высоте.от предполагаемого профиля калибра не менее 0,312 + 0,012 DB, где DB - диаметр валка.

Таким образом, предлагаемый способ ремонта валков шаропрокатных станов обладает следующими отличительными признаками: обточка производится на глубину максимальной выкрошки реборды калибра; наплавка выполняется по месту реборды калибра, причем число оборотов валка определяется по формуле

VH

п 0,42 V39,5 R -1 , об/мин;

R2

наплавляющий электрод перемещается по образующей валка со скоростью

VflHH 0,16VH ;

при нарезке калибров после наплавки оставляют припуск толщиной не менее I 0,312 + 0,012 DB, который удал яют при помощи шлифовки после окончательной термической обработки, для чего наплавку производят так, чтобы впадины между валиками в области рабочей поверхности калибров находились на высоте от предполагаемого профиля калибра не менее I 0,312 + 0,012 DB.

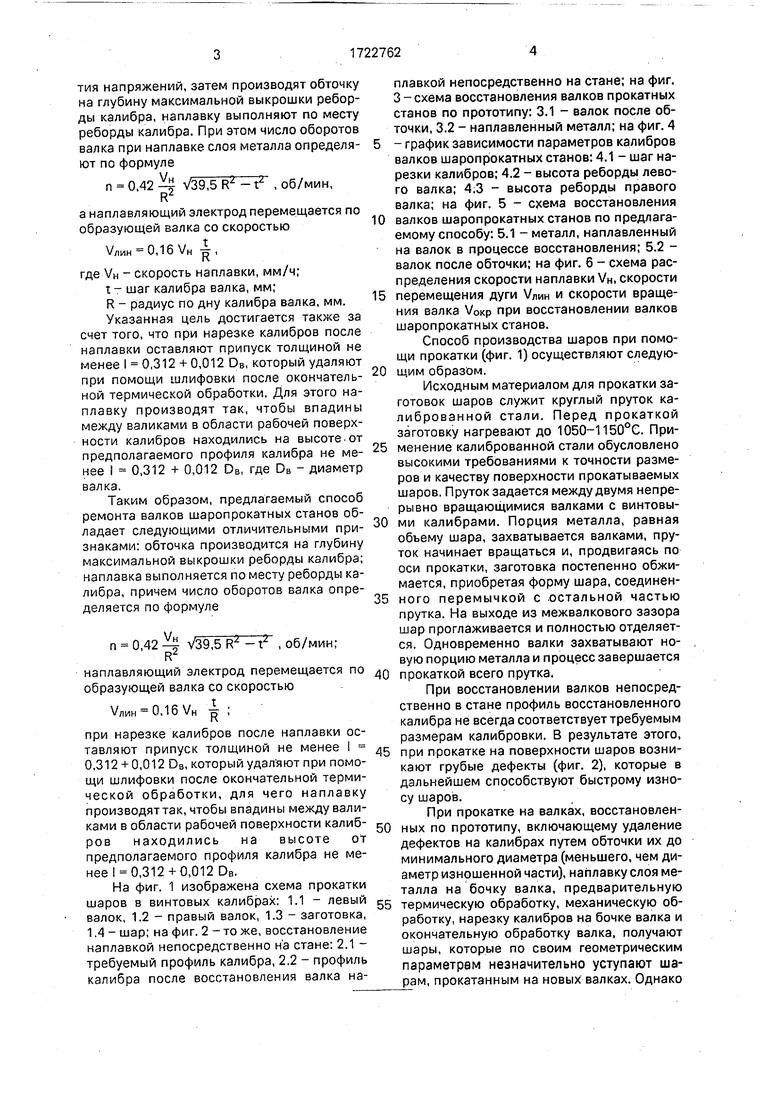

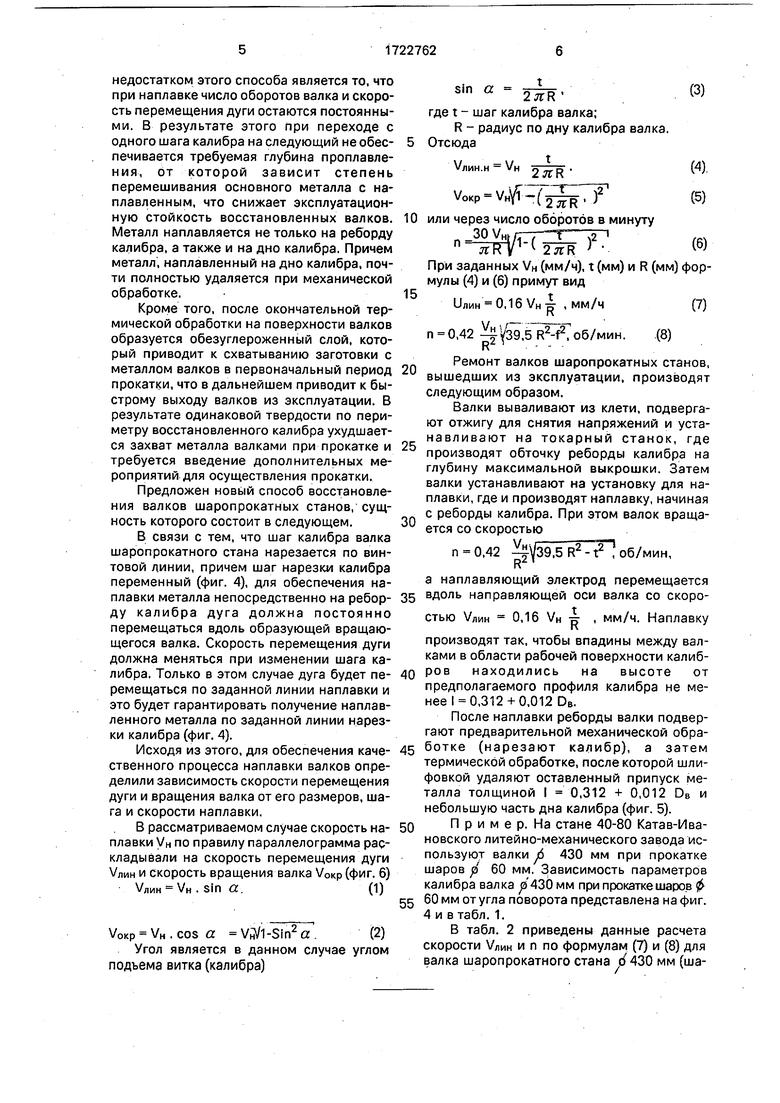

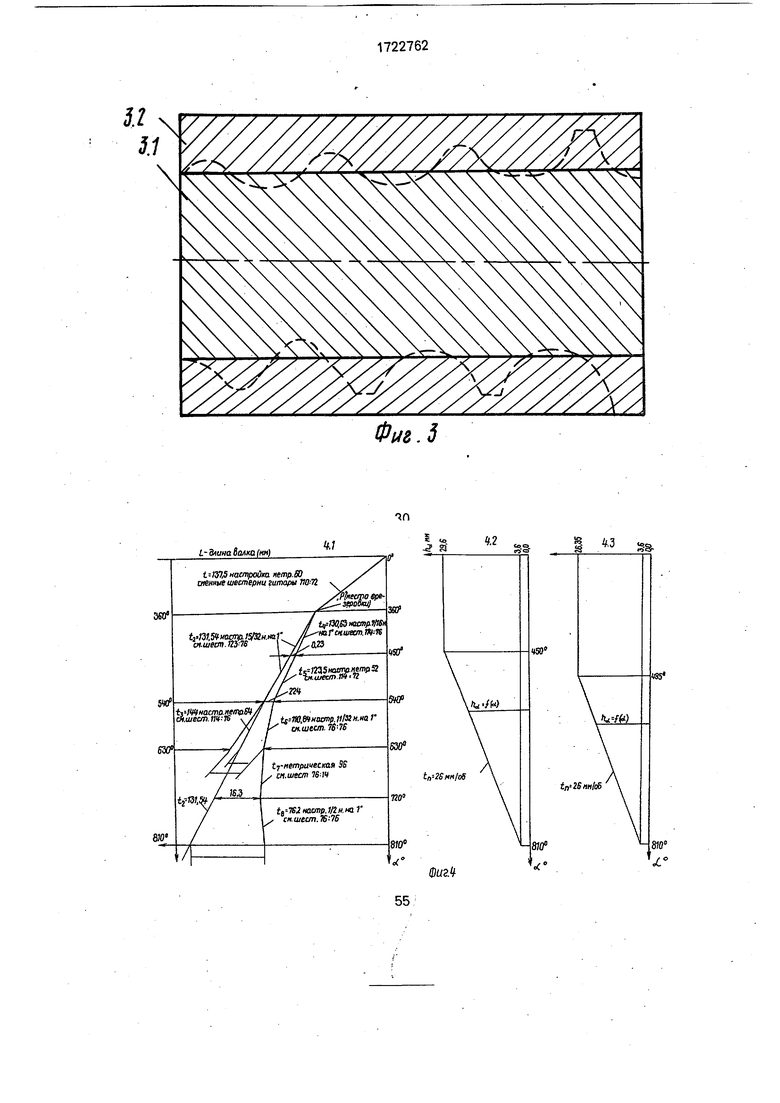

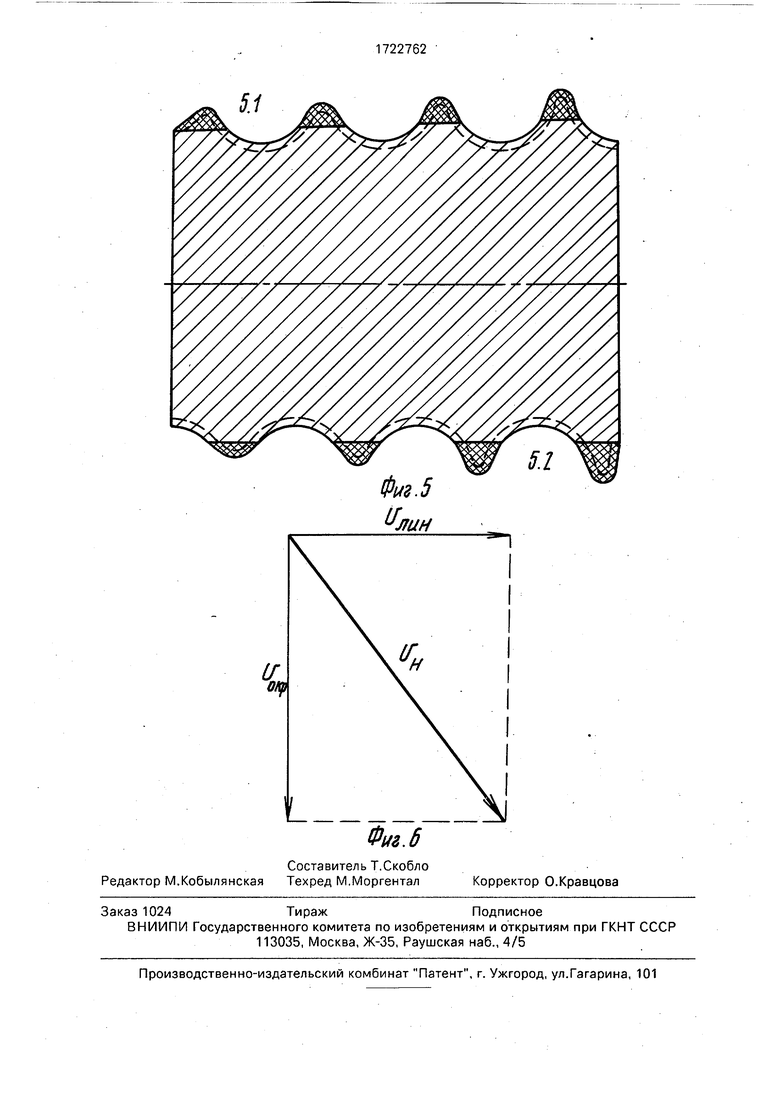

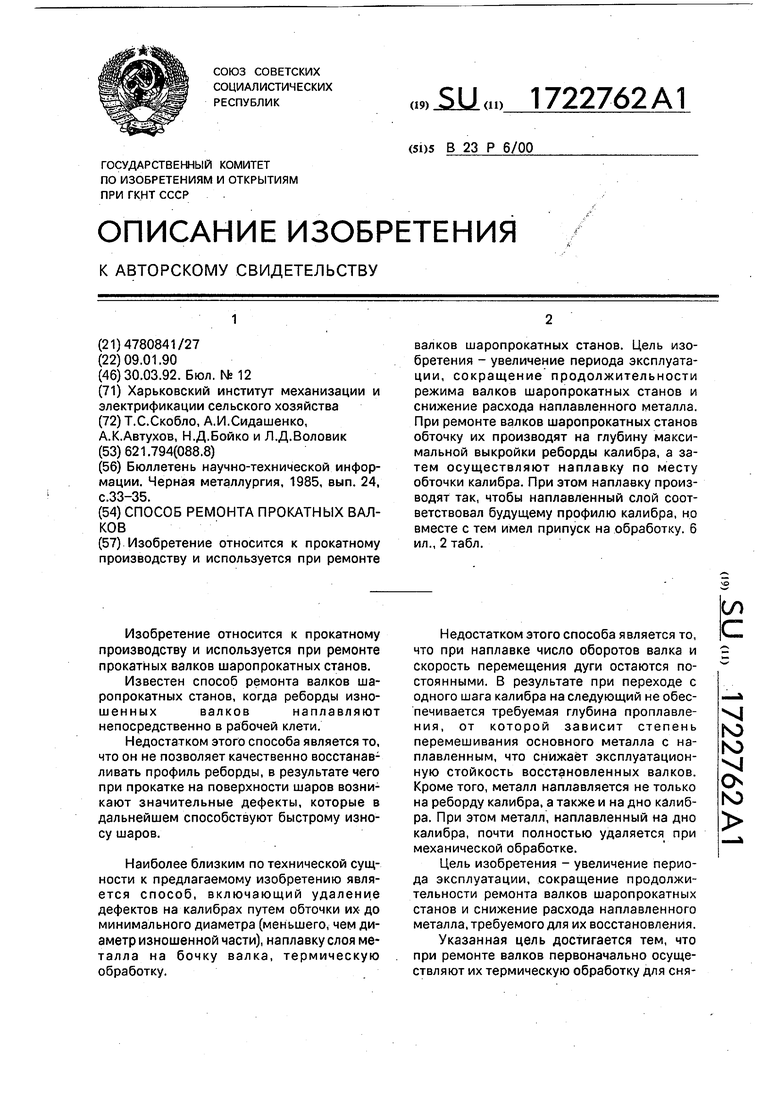

На фиг. 1 изображена схема прокатки шаров в винтовых калибрах: 1.1 - левый валок, 1.2 - правый валок, 1.3 - заготовка, 1.4 - шар; на фиг. 2 - то же, восстановление наплавкой непосредственно на стане: 2.1 - требуемый профиль калибра, 2.2 - профиль калибра после восстановления валка наплавкой непосредственно на стане; на фиг. 3 -схема восстановления валков прокатных станов по прототипу: 3.1 - валок после обточки, 3.2 - наплавленный металл; на фиг. 4

- график зависимости параметров калибров валков шаропрокатных станов; 4.1 - шаг нарезки калибров; 4.2 - высота реборды левого валка; 4;3 - высота реборды правого валка; на фиг. 5 - схема восстановления

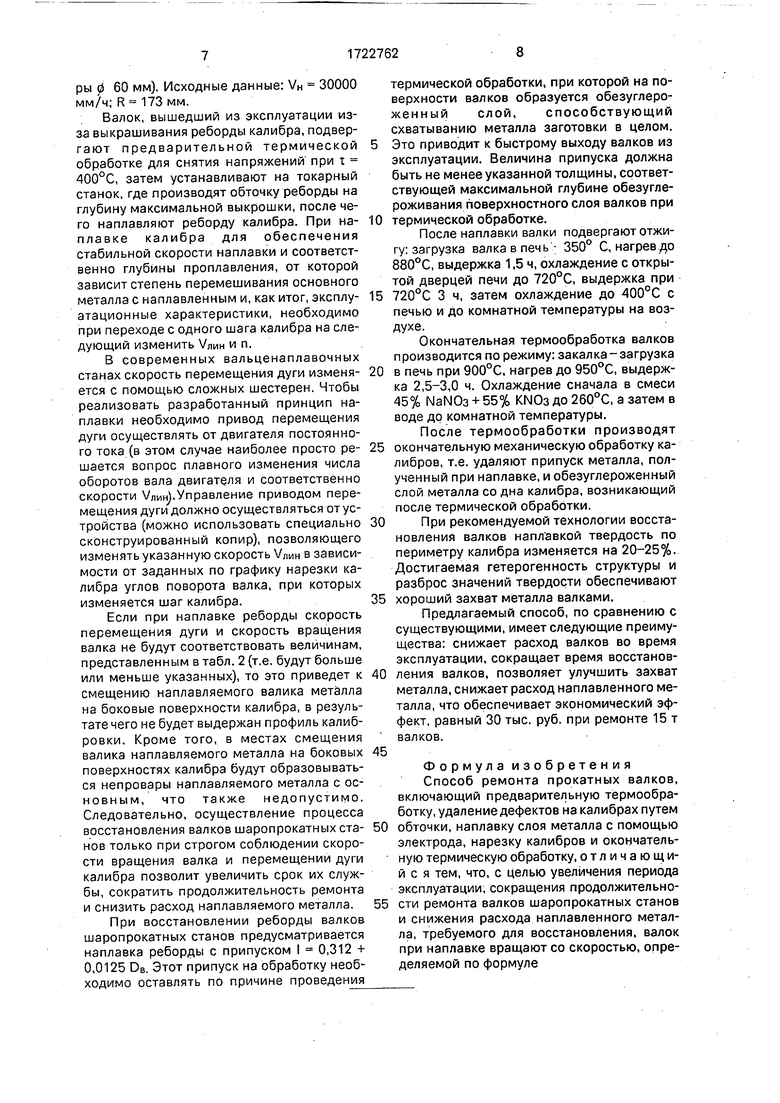

0 валков шаропрокатных станов по предлагаемому способу: 5.1 - металл, наплавленный на валок в процессе восстановления; 5.2 - валок после обточки; на фиг. 6 - схема распределения скорости наплавки VH, скорости

5 перемещения дуги Vnm и скорости вращения валка VOKP при восстановлении валков шаропрокатных станов.

Способ производства шаров при помощи прокатки (фиг. 1) осуществляют следую0 щим образом.

Исходным материалом для прокатки заготовок шаров служит круглый пруток калиброванной стали. Перед прокаткой заготовку нагревают до 1050-1150°С. При5 менение калиброванной стали обусловлено высокими требованиями к точности размеров и качеству поверхности прокатываемых шаров. Пруток задается между двумя непрерывно вращающимися валками с винтовы0 ми калибрами. Порция металла, равная объему шара, захватывается валками, пруток начинает вращаться и, продвигаясь по оси прокатки, заготовка постепенно обжимается, приобретая форму шара, соединен5 ного перемычкой с .остальной частью прутка. На выходе из межвалкового зазора шар проглаживается и полностью отделяется. Одновременно валки захватывают новую порцию металла и процесс завершается

0 прокаткой всего прутка.

При восстановлении валков непосредственно в стане профиль восстановленного калибра не всегда соответствует требуемым размерам калибровки. В результате этого,

5 при прокатке на поверхности шаров возникают грубые дефекты (фиг. 2), которые в дальнейшем способствуют быстрому износу шаров.

При прокатке на валках, восстановлен0 ных по прототипу, включающему удаление дефектов на калибрах путем обточки их до минимального диаметра (меньшего, чем диаметр изношенной части), наплавку слоя металла на бочку валка, предварительную

5 термическую обработку, механическую обработку, нарезку калибров на бочке валка и окончательную обработку валка, получают шары, которые по своим геометрическим параметрам незначительно уступают шарам, прокатанным на новых валках. Однако

недостатком этого способа является то, что при наплавке число оборотов валка и скорость перемещения дуги остаются постоянными. В результате этого при переходе с одного шага калибра на следующий не обес- печивается требуемая глубина проплавле- ния, от которой зависит степень перемешивания основного металла с наплавленным, что снижает эксплуатационную стойкость восстановленных валков. Металл наплавляется не только на реборду калибра, а также и на дно калибра. Причем металл, наплавленный на дно калибра, почти полностью удаляется при механической обработке.

Кроме того, после окончательной термической обработки на поверхности валков образуется обезуглероженный слой, который приводит к схватыванию заготовки с металлом валков в первоначальный период прокатки, что в дальнейшем приводит к быстрому выходу валков из эксплуатации. В результате одинаковой твердости по периметру восстановленного калибра ухудшается захват металла валками при прокатке и требуется введение дополнительных мероприятий для осуществления прокатки.

Предложен новый способ восстановления валков шаропрокатных станов, сущность которого состоит в следующем.

В связи с тем, что шаг калибра валка шаропрокатного стана нарезается по винтовой линии, причем шаг нарезки калибра переменный (фиг. 4), для обеспечения наплавки металла непосредственно на ребор- ду калибра дуга должна постоянно перемещаться вдоль образующей вращающегося валка. Скорость перемещения дуги должна меняться при изменении шага калибра. Только в этом случае дуга будет пе- ремещаться по заданной линии наплавки и это будет гарантировать получение наплавленного металла по заданной линии нарезки калибра (фиг. 4).

Исходя из этого, для обеспечения каче- ственного процесса наплавки валков определили зависимость скорости перемещения дуги и вращения валка от его размеров, шага и скорости наплавки.

В рассматриваемом случае скорость на- плавки ун по правилу параллелограмма раскладывали на скорость перемещения дуги Улин и скорость вращения валка VOKP (фиг. 6)

Улин VH. Sin а.(1)

VOKP VH . cos а V 1-Singer.(2)

Угол является в данном случае углом подъема витка (калибра)

sin a

2JIR где t - шаг калибра валка;

R - радиус по дну калиб Отсюда

t

УЛИН.Н - VH

Vo

.-v.yf-rf

2nR Т

При заданных VH (мм/ч), t (ммулы (4) и (6) примут вид

Г

/окр- н,.-Г2

или через число оборотов в

илин 0,16 VH-j| ,мм/ч

0,42 39,5 R2-fT об/м R. -

Ремонт валков шаропрокатных станов, вышедших из эксплуатации, производят следующим образом.

Валки вываливают из клети, подвергают отжигу для снятия напряжений и уста- навливают на токарный станок, где производят обточку реборды калибра на глубину максимальной выкрошки. Затем валки устанавливают на установку для наплавки, где и производят наплавку, начиная с реборды калибра. При этом валок вращается со скоростью

n 0,42 V39.5 R2 - об/мин, R2

а наплавляющий электрод перемещается вдоль направляющей оси валка со скоростью Улин 0,16

v.$

мм/ч. Наплавку

производят так, чтобы впадины между валками в области рабочей поверхности калиб- ров находились на высоте от предполагаемого профиля калибра не менее I 0,312+0,012 DB.

После наплавки реборды валки подвергают предварительной механической обработке (нарезают калибр), а затем термической обработке, после которой шлифовкой удаляют оставленный припуск металла толщиной I 0,312 + 0,012 DB и небольшую часть дна калибра (фиг. 5).

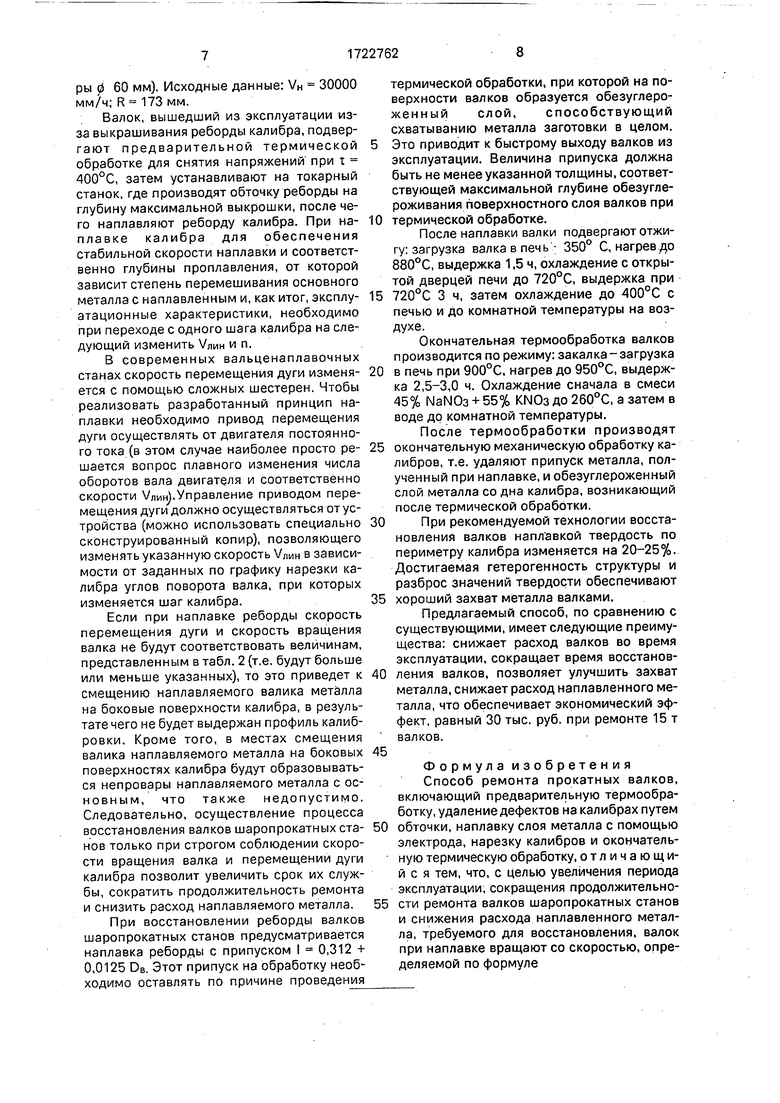

П р и м е р. На стане 40-80 Катав-Ива- новского литейно-механического завода используют валки 6 430 мм при прокатке шаров р 60 мм. Зависимость параметров калибра валка 430 мм при прокатке шаров ( 60 мм от угла поворота представлена на фиг. 4 и в табл. 1.

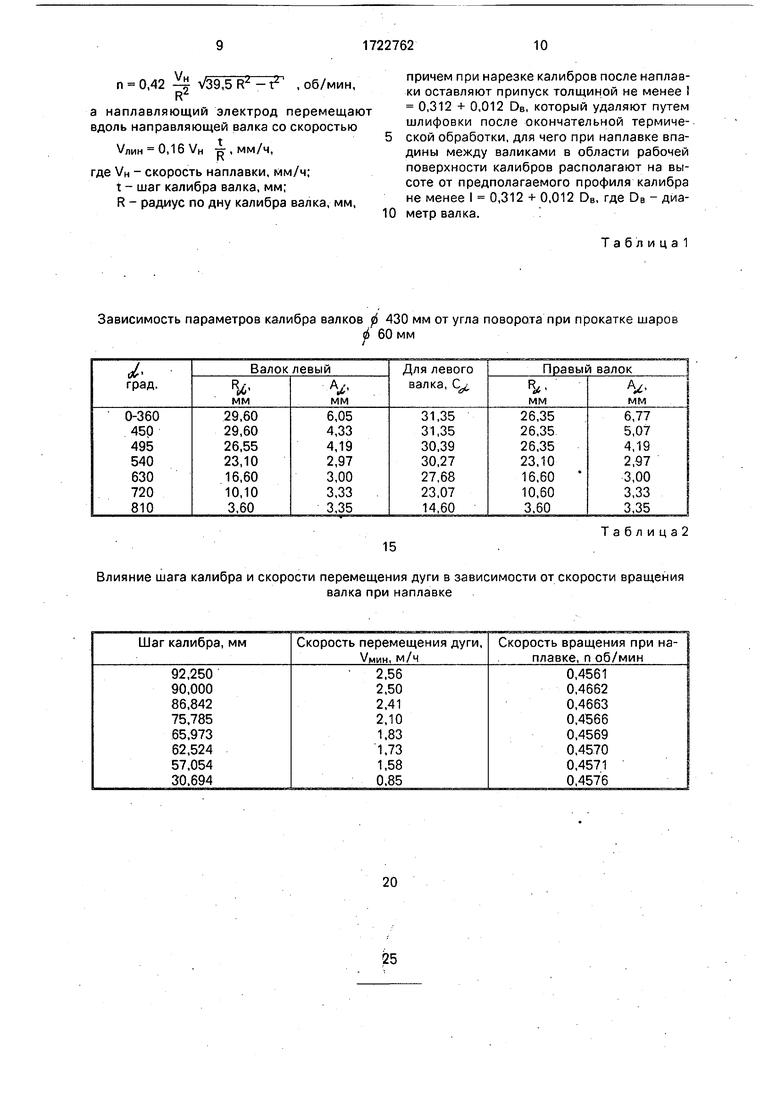

В табл. 2 приведены данные расчета скорости Улин и п по формулам (7) и (8) для валка шаропрокатного стана с(430 мм (шары 0 60 мм). Исходные данные: VH 30000 мм/ч; R 173 мм.

; Валок, вышедший из эксплуатации из- за выкрашивания реборды калибра, подвергают предварительной термической обработке для снятия напряжений при t 400°С, затем устанавливают на токарный станок, где производят обточку реборды на глубину максимальной выкрошки, после чего наплавляют реборду калибра. При наплавке калибра для обеспечения стабильной скорости наплавки и соответственно глубины проплавления, от которой зависит степень перемешивания основного металла с наплавленным и, как итог, эксплуатационные характеристики, необходимо при переходе с одного шага калибра на следующий изменить Улин и п.

В современных вальценаплавочных станах скорость перемещения дуги изменяется с помощью сложных шестерен. Чтобы реализовать разработанный принцип наплавки необходимо привод перемещения дуги осуществлять от двигателя постоянного тока (в этом случае наиболее просто решается вопрос плавного изменения числа оборотов вала двигателя и соответственно скорости Улин).Управление приводом перемещения дуги должно осуществляться от устройства (можно использовать специально сконструированный копир), позволяющего изменять указанную скорость Лшн в зависимости от заданных по графику нарезки калибра углов поворота валка, при которых изменяется шаг калибра.

Если при наплавке реборды скорость перемещения дуги и скорость вращения валка не будут соответствовать величинам, представленным в табл. 2 (т.е. будут больше или меньше указанных), то это приведет к смещению наплавляемого валика металла на боковые поверхности калибра, в результате чего не будет выдержан профиль калибровки. Кроме того, в местах смещения валика наплавляемого металла на боковых поверхностях калибра будут образовываться непровары наплавляемого металла с основным, что также недопустимо. Следовательно, осуществление процесса восстановления валков шаропрокатных станов только при строгом соблюдении скорости вращения валка и перемещении дуги калибра позволит увеличить срок их службы, сократить продолжительность ремонта и снизить расход наплавляемого металла.

При восстановлении реборды валков шаропрокатных станов предусматривается наплавка реборды с припуском I 0,312 + 0,0125 DB. Этот припуск на обработку необходимо оставлять по причине проведения

термической обработки, при которой на поверхности валков образуется обезуглеро- женный слой, способствующий схватыванию металла заготовки в целом.

Это приводит к быстрому выходу валков из эксплуатации. Величина припуска должна быть не менее указанной толщины, соответствующей максимальной глубине обезуглероживания поверхностного слоя валков при

термической обработке.

После наплавки валки подвергают отжигу: загрузка валка в печь- 350° С, нагрев до 880°С, выдержка 1,5 ч, охлаждение с открытой дверцей печи до 720°С, выдержка при

720°С 3 ч, затем охлаждение до 400°С с печью и до комнатной температуры на воздухе.

Окончательная термообработка валков производится по режиму: закалка-загрузка

в печь при 900°С, нагрев до 950°С, выдержка 2,5-3,0 ч. Охлаждение сначала в смеси 45% NaNOa + 55% KNOs до 260°С, а затем в воде до комнатной температуры.

После термообработки производят

окончательную механическую обработку калибров, т.е. удаляют припуск металла, полученный при наплавке, и обезуглероженный слой металла со дна калибра, возникающий после термической обработки.

При рекомендуемой технологии восстановления валков напл авкой твердость по периметру калибра изменяется на 20-25%. Достигаемая гетерогенность структуры и разброс значений твердости обеспечивают

хороший захват металла валками.

Предлагаемый способ, по сравнению с существующими, имеет следующие преимущества: снижает расход валков во время эксплуатации, сокращает время восстановления валков, позволяет улучшить захват металла, снижает расход наплавленного металла, что обеспечивает экономический эффект, равный 30 тыс. руб. при ремонте 15 т валков.

Формула изобретения Способ ремонта прокатных валков, включающий предварительную термообработку, удаление дефектов на калибрах путем

обточки, наплавку слоя металла с помощью электрода, нарезку калибров и окончательную термическую обработку, отличающийся тем, что, с целью увеличения периода эксплуатации, сокращения продолжительности ремонта валков шаропрокатных станов и снижения расхода наплавленного металла, требуемого для восстановления, валок при наплавке вращают со скоростью, определяемой по формуле

VH

n 0,42 -тг V39,5 Rz -1 , об/мин, R2

а наплавляющий электрод перемещают вдоль направляющей валка со скоростью

VnHH 0,16VH -.мм/ч,

где VH - скорость наплавки, мм/ч; t - шаг калибра валка, мм; R - радиус по дну калибра валка, мм,

0

причем при нарезке калибров после наплавки оставляют припуск толщиной не менее I 0,312 + 0,012 DB, который удаляют путем шлифовки после окончательной термической обработки, для чего при наплавке впадины между валиками в области рабочей поверхности калибров располагают на высоте от предполагаемого профиля калибра не менее I 0,312 + 0,012 DB, где DB - диаметр валка.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА РЕЛЬСОБАЛОЧНОГО СТАНА | 2006 |

|

RU2339469C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2002 |

|

RU2228958C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ С ПОВРЕЖДЕННЫМИ ШЕЙКАМИ | 2004 |

|

RU2281846C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2195378C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2003 |

|

RU2246364C2 |

Изобретение относится к прокатному производству и используется при ремонте валков шаропрокатных станов. Цель изобретения - увеличение периода эксплуатации, сокращение продолжительности режима валков шаропрокатных станов и снижение расхода наплавленного металла. При ремонте валков шаропрокатных станов обточку их производят на глубину максимальной выкройки реборды калибра, а затем осуществляют наплавку по месту обточки калибра. При этом наплавку производят так, чтобы наплавленный слой соответствовал будущему профилю калибра, но вместе с тем имел припуск на обработку. 6 ил., 2 табл.

Зависимость параметров калибра валков ф 430 мм от угла поворота при прокатке шаров

i 60 мм

Влияние шага калибра и скорости перемещения дуги в зависимости от скорости вращения

валка при наплавке

Таблица2

Фм.1

Фм.З

Составитель Т.Скобло Редактор М.Кобылянская Техред М.Моргентал

Фт.б

Корректор О.Кравцова

| Бюллетень научно-технической информации | |||

| Черная металлургия, 1985, вып | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-09—Подача