Изобретение относится к дугоной сварке, а именно к способам сварки неповоротных стыков трубопроводов в условиях монтажа, и может быть использовано в любой отрасли машино- 5 строения.

Цель изобретения - повышение качества сварки путем обеспечения стабилизации формирования шва и снижения сварочных деформаций.

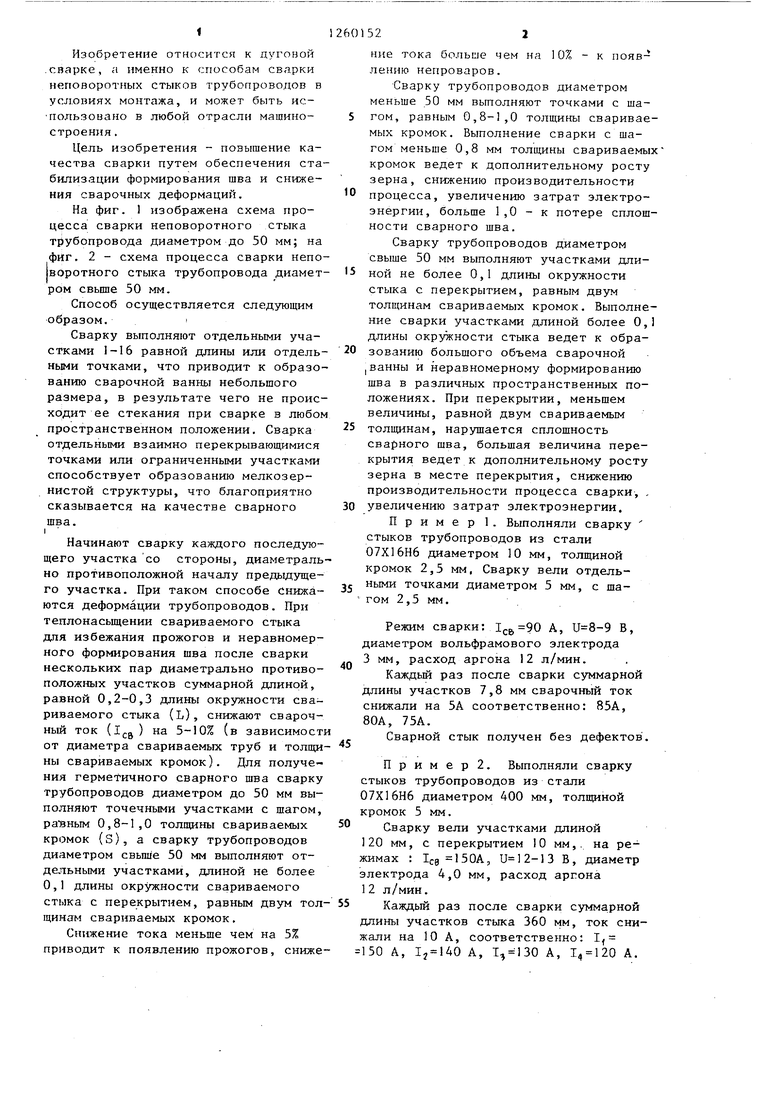

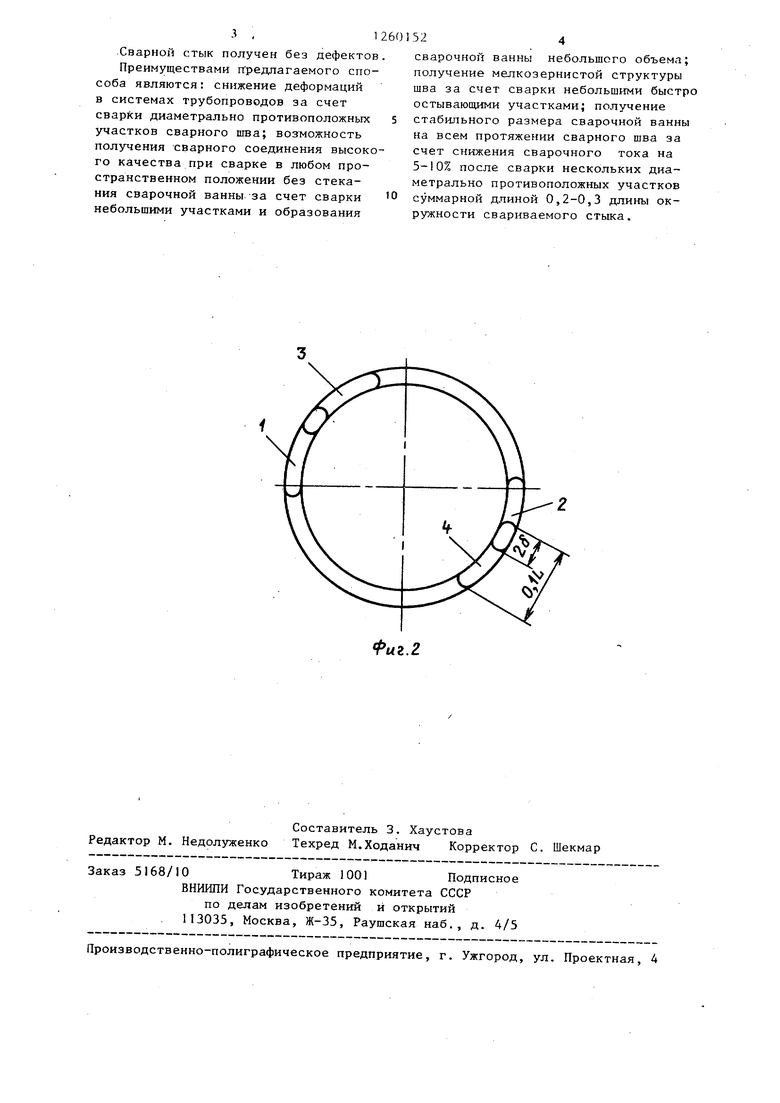

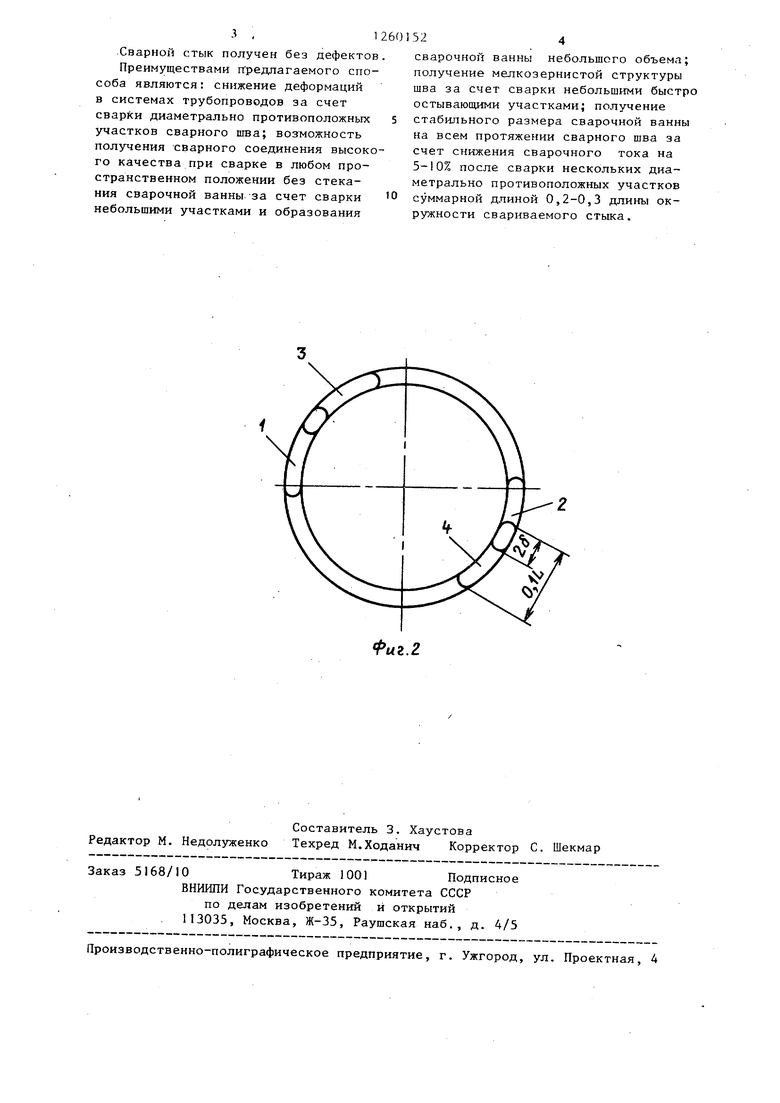

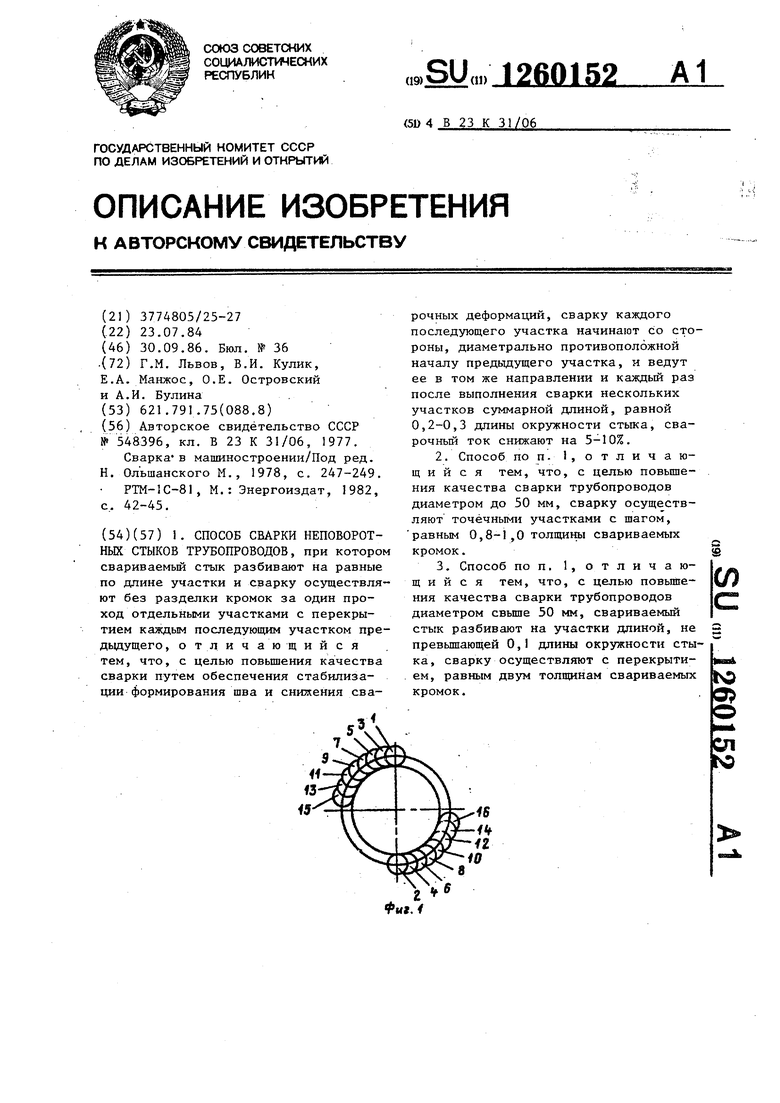

На фиг. изображена схема процесса сварки неповоротного стыка трубопровода диаметром до 50 мм; на фиг. 2 - схема процесса сварки неповоротного стыка трубопровода диамет- 5 ром свыше 50 мм.

Способ осуществляется следующим образом. i

Сварку выполняют отдельными участками 1-16 равной длины или отдель- 20 ными точками, что приводит к образованию сварочной ванны небольшого размера, в результате чего не происходит ее стекания при сварке в любом пространственном положении. Сварка отдельными взаимно перекрывающимися точками или ограниченными участками способствует образованию мелкозернистой структуры, что благоприятно сказывается на качестве сварного 30

шва. I

Начинают сварку каждого последующего участка со стороны, диаметрально противоположной началу предьщуще- го участка. При таком способе снижа- 35 ются деформации трубопроводов. При теплонасыщении свариваемого стыка для избежания прожогов и неравномерного формирования шва после сварки нескольких пар диаметрально противо- положных участков суммарной длиной, равной 0,2-0,3 длины окружности свариваемого стыка (L), снижают сварочный ток (l,.a ) на 5-10% (в зависимости

(С

от диаметра свариваемых труб и толщи- - ны свариваемых кромок). Для получения герметичного сварного шва сварку трубопроводов диаметром до 50 мм выполняют точечными участками с шагом, ра вным 0,8-1,0 толщины свариваемых 50 кромок (З), а сварку трубопроводов диаметром свыше 50 мм выполняют отдельными участками, длиной не более О,1 длины окружности свариваемого стыка с перекрытием, равным двум тол- 55 щинам свариваемых кромок.

Снижение тока меньше чем на 57, приводит к появлению прожогов, сниже2601522

пне тока больше чем на 10% - к появлению непроваров.

Сварку трубопроводов диаметром меньше 50 мм выполняют точками с шагом, равным 0,8-1,0 толщины свариваемых кромок. Выполнение сварки с шагом меньше 0,8 мм толщины свариваемых кромок ведет к дополнительному росту зерна, снижению производительности процесса, увеличению затрат электроэнергии, больше 1,0 - к потере сплошности сварного щва.

Сварку трубопроводов диаметром свыше 50 мм выполняют участками длиной не более 0,1 длины окружности стыка с перекрытием, равным двум толщинам свариваемых кромок. Выполнение сварки участками длиной более 0,1 длины окружности стыка ведет к образованию большого объема сварочной I ванны и неравномерному формированию шва в различных пространственных положениях. При перекрытии, меньшем величины, равной двум свариваемым толщинам, нарушается сплошность сварного шва, большая величина перекрытия ведет к дополнительному росту зерна в месте перекрытия, снижению производительности процесса сварки, , увеличению затрат электроэнергии.

Пример 1. Выполняли сварку стыков трубопроводов из стали 07X16Н6 диаметром 10 мм, толщиной кромок 2,5 мм, Сварку вели отдельными точками диаметром 5 мм, с ша- гом 2,5 мм.

Режим сварки: I(,g, 90 А, В, диаметром вольфрамового электрода 3 мм, расход аргона 12 л/мин.

Каждый раз после сварки суммарной длины участков 7,8 мм сварочный ток снижали на 5А соответственно: 85А, 80А, 75А.

Сварной стык получен без дефектов .

Пример 2. Выполняли сварку стыков трубопроводов из стали 07X16Н6 диаметром 400 мм, толщиной кромок 5 мм.

Сварку вели участками длиной 120 мм, с перекрытием 10 мм,, на режимах : , В, диаметр электрода 4,0 мм, расход аргона 12 л/мин.

Каждый раз после сварки суммарной длины участков стыка 360 мм, ток снижали на 10 А, соответственно: 1| 150 А, 1 140 А, 1,;130 А, 14 120 А.

3 ,1260

Сварной стык получен без дефектов.

Преимуществами ггредлагаемого способа являются: снижение деформаций в системах трубопроводов за счет сварки диаметрально противоположных 5 участков сварного шва; возможность получения сварного соединения высокого качества при сварке в любом пространственном положении без стека- ния сварочной ванны за счет сварки О небольшими участками и образования

524

сварочной ванны небольшого объема; получение мелкозернистой структуры шва за счет сварки небольшими быстро остывающими участками; получение стабильного размера сварочной ванны на всем протяжении сварного шва за счет снижения сварочного тока на 5-10% после сварки нескольких диаметрально противоположных участков суммарной длиной 0,2-0,3 окружности свариваемого стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ | 1991 |

|

RU2014191C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ автоматической дуговой сварки неповоротных стыков труб | 1985 |

|

SU1278166A1 |

| Способ электродуговой сварки монтажных поворотных стыков стальных труб малого диаметра | 1991 |

|

SU1838065A3 |

| Способ дуговой сварки плавлением стыков труб | 1983 |

|

SU1136911A1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1320039A1 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

.Z

| Способ регулирования геометрических параметров сварного шва | 1968 |

|

SU548396A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварка в машиностроении/Под ред | |||

| Н | |||

| Ольшанского М., 1978, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1986-09-30—Публикация

1984-07-23—Подача