Изобретение относится к строительству, в том числе к производству строительных изделий: к формованию труб,, опор линий электропередач столбов, свай, оболочек и т.д.

Цель изобретения - сокращение трудоемкости и повышения прочности изделий за счет равномерного распределения армирующих волокон.

Изобретение иллюстрируется следующими примерами;

Изготавливали трубы с внутренним диаметром 500 мм, длиной 1000 мм, толщиной стенки 40 мм из сталефибро- бетонной смеси на лабораторной центрифуге .

Состав сталефибробетонной смеси следующий: цемент-песок в соотношении 1:2 по массе, отрезки стальной проволоки 0 0,3 мм длиной 25 мм в количестве 7% от массы песка и цемента. Цемент марки 400, песок морской 5 модуль крупности 2,42. Проволока стальная ГОСТ 3282-79. Во- доцементное отношение 0,45, пластификатор С-3 в количестве 0,5% от массы вяжущего.

Пpигoтoв лялacь сталефибробетонная смесь следующим образом.

Сначала перемешивались цемент,-песок, вода, пластификатор в турбулентном смесителе в течение 40 с,В полученный раствор при постоянном перемшивании подавались стальные волокна. Общее время перемешивания 2 мин.

3,5

10

20

20 25 25 20

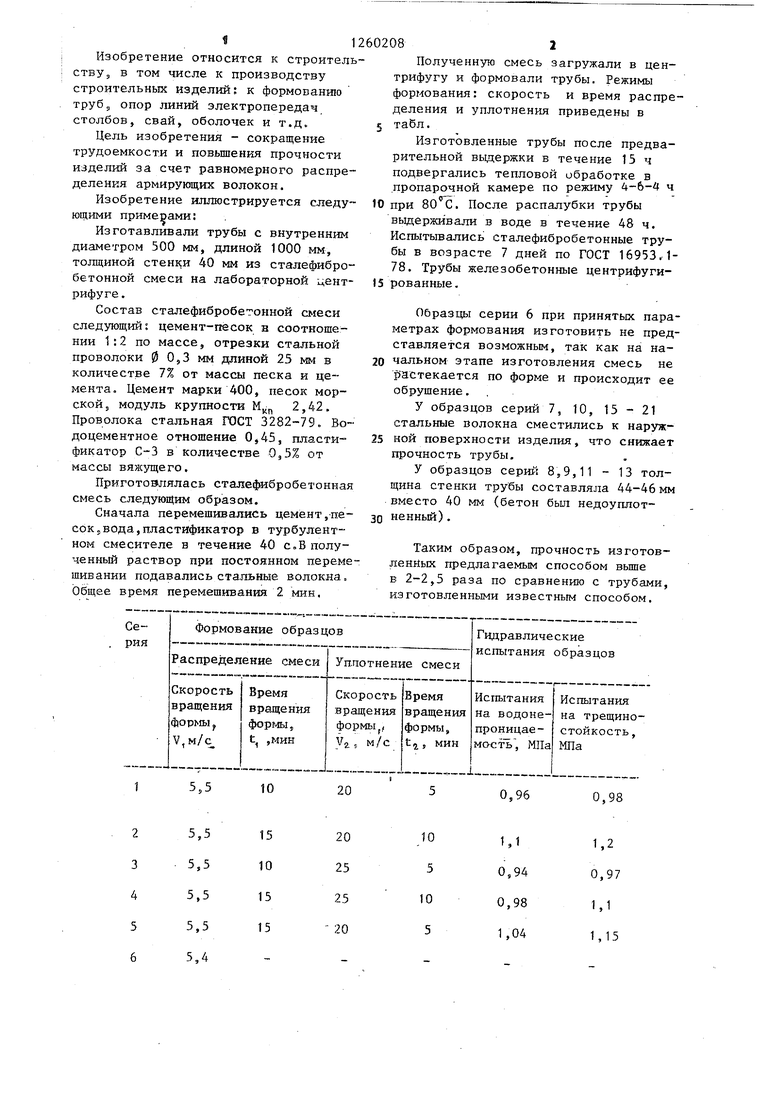

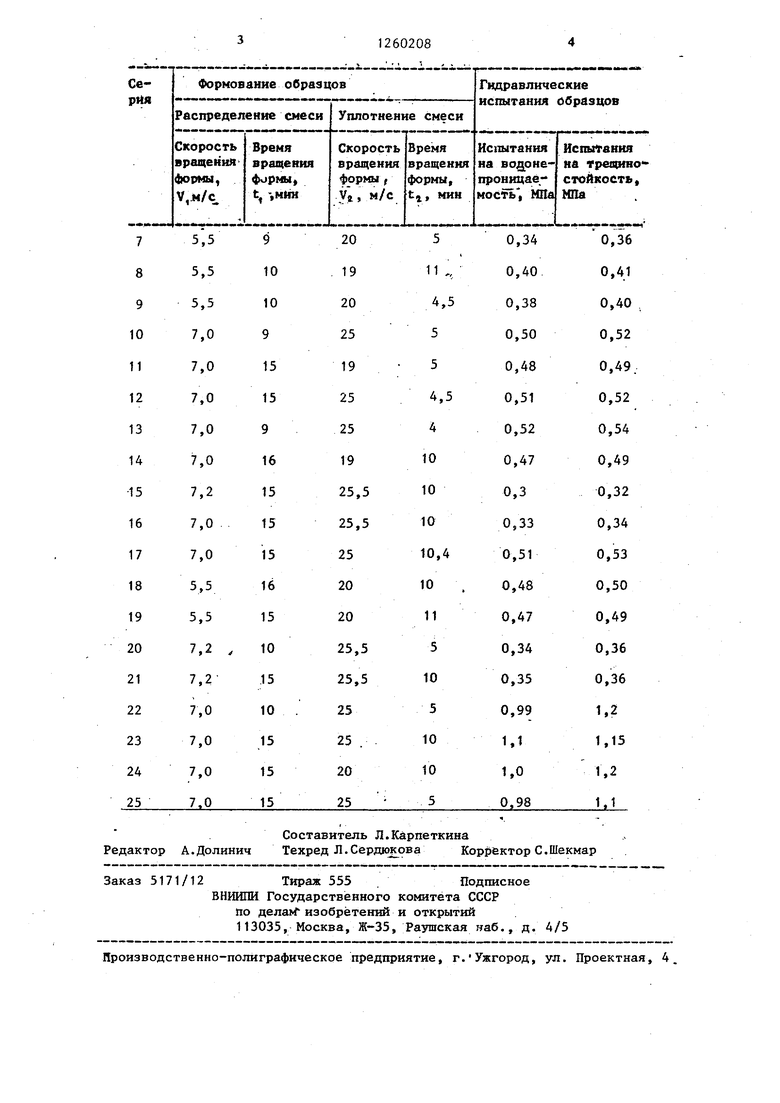

Цолученную смесь загружали в центрифугу и формовали трубы. Режимы формования: скорость и время распределения и уплотнения приведены в табл.

Изготовленные трубы после предварительной выдержки в течение 15 ч подвергались тепловой обработке в пропарочной камере по режиму 4-6-4 ч

ри 80. После распалубки трубы вьщерживали в воде в течение 48 ч. Испытывались сталефибробетонные трубы в возрасте 7 дней по ГОСТ 16953.1- 78. Трубы железобетонные центрифугированные.

Образцы серии 6 при принятых параметрах формования изготовить не представляется возможным, так как на на- чапьном этапе изготовления смесь не растекается по форме и происходит ее обрушение. ,

У образцов серий 7, 10, 15-21 стальные волокна сместились к наруж- ной поверхности изделия, что снижает прочность трубы.

у образцов серий 8,9,11 - 13 толщина стенки трубы составляла 44-46 мм вместо 40 мм (бетон был недоуплот- ненньй).

Таким образом, прочность изготовленных предлагаемым способом вьше в 2-2,5 раза по сравнению с трубами, изготовленными известным способом.

0,96

0,98

1,1

0,94

0,98

1,04

1,2

0,97

М

1,15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| Способ приготовления сталефибробетона | 1989 |

|

SU1691355A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННОЙ СМЕСИ | 2022 |

|

RU2784750C1 |

| Способ изготовления изделий из бетонных смесей | 1987 |

|

SU1549755A1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2015 |

|

RU2597049C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ СТАЛЕФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ СТАЛЕФИБРОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2214986C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| Композиционная сырьевая смесь для изготовления фибробетона | 2021 |

|

RU2770375C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ изготовления трубчатых изделий центрифугированием | 1984 |

|

SU1214433A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-09-30—Публикация

1984-06-07—Подача