(Л

С

Изобретение относится к металтлур тии в- частности к раз1)аботке соста- воБ чугуна для отливок, работающих в условиях положительных и отрицатель- ных температур.

Цель изобретения - повьаиение механических свойств и снижение отбе ла.

Выбор граничных пределов компонен тов в составе предложенного чугуна :обусло.влен следующим. Верхние преде ЛЬ углерода и кремния (3,7 и 1,4 ;маСо% соответственно) выбраны исходя из необходимости обеспечения высоких показателей механических свойств, а также вследствие образования при превыиении верхнего предела хрупких сложных эвтектических карбидов, Ниж- кие пределы содержания по углероду 3,3 мас.% и кремния мас.% опреде лены снижением технологических свойств и в первую очередь - жидко- текучести сплава.

Марганец образует устойчивые карби ды марганца, поэтому его содержание в сплаве должно быть минимальным Со держание марганца 0,004-0,01 мас,% установлено исходя из технологических условий плавки и содержания марганца в шихтовых материалах.

Кальций и барий железоуглеродис тых сплавов ..в количестве 0,015- 0,03 мае,% к,аждого из элементов обеспечив шот получение чугуна, обладаюгде го высокими пластическими свойства ш за счет улучшения формы неметалличес° ких включений с одновременной феррити зацией матрицы. Верхний предел содер жания в чугуне кальция и бария (0,03 мас„%) обусловлен малым ростом положительного эффекта при дгшьней швм повьачении их содержания« Нижний пред&л (OjOlS мас,%) ограж Лек от- сутствием сфероидизирующего эффекта влияния этих элементов на форму нема таллических включений и не обеспечи - вает графитизацию сплава.

Стронций в состав чугуна вводят для повышения графитизирующего эффек та Особенно эффективно влияние стронция проявляется при наличии в чугуне элементов, обладающих высо КИМ химическим сродством в сере и кислороде, таких как церий, барий,, калыцш. Содержание стронция менее OjOl мае,л пе обеспечивает образова ния дополниталышх центров кристаллизации и не- оказьшает заметного

с

5 0

5 0

„

Q

5

5

влияния на количество и размер звтек. тических зерен. Модифицирующее деист- вие стронция проявляется при его со- держании в чугуне ,0,01-0,05 мас.%. Добавка стронция в количестве более 0,06 мас.% вследствие ограниченной растворимости в чугуне приводит к микролнквации стронция по границам зерен, что снижает пластичность чугуна. I , .

Церий при содержании его в чугуне в пределах Oi005-0,07 мас,% выполняет функции элемента-графити- затора. Кроме того церий в количестве 0,005 мас,%, что соответствует нижнему пределу его содержания в чугуне, исключает появление графитз неправильной формы. Верхний предел содержания церия (0,04 м ас.%) ограничен возможностью появления отбела в отливках.

Магний при остаточном содержании его в сплаве 0,01-0,04 мас,% в присутствии бария, кальция и церия обеспечивает получение в структуре графита шаровидной формь, чТо положительно влияет на прочностные характеристики сплава как при положительных, так и при отрицательных температурах. Верхний предел содержания магния (0,04 мас,%) ограничен образованием структурно-свободных карбидов в литом состоянии. При содержании магния на ьшжнем пределе (0.01 мас,%) в структуре обеспечивается не менее 80% включений графита шаровидной . Ввод в состав чугуна алюминия в количестве 0, мас,% обес .печивает глубокое раскисление распла- вЕе Нижний предел содержания по алюминию обусловлен графитизирующим действием последнего. Выдержка в печи при температуре модифицированного нитридам-и циркония чугуна показывает,) что продолжительность эффекта прямо зависит от концентрации А1 в металле, Повмшение концентрации Ai (0,,08 мас,%) удлиняют эффект модифицирования,что необходимо при заливке большого количества форм из ковша. Поступающий из окружающей ат- мосферы в жидкий металл кислород способствует образованию корунда. При содержании алюминия свьше 0,08 мас,% ашшаются технологические свойств чугуна. Цирконий и азот при совместном их вводе в чугун образуют устой-

,чивые нитриды, упрочн.чюохие структуру чугуна. Предварительный ввод в чугун алюминия Б количестве (0,02 - 0,08 мае.%) обеспечивает глубокое раскисление расплава и расход Zr главным образом на реакцию с азотом При металлографическом исследовании структуры чугуна установлено, что частицы корунда служат подложками при кристаллизации нитрида Zr. Б результате модифицирования нитридами существенно измельчается зерно по сечению и высоте отливок, что сопро- воядается уменьшением концентрации примесей на границах зерен, повышением механических свойств и хладо- стойкости чугуна. Верхний предел содержания циркония в чугуне До,2 мас, ограничен появлением в структуре чугуна стаби 1изированных фаз, обуславливающих появление цементита, обогащенного карбидами циркония. Это прводит к повышению хрупкости чугуна. Нижний предел содержания циркония в чугуне 0,05 мас.% соответствует отсутствию эффекта повьш1ения пластичности сплава.

Азот при введении его в чугун из

10

) 20 21795

в П дукционной , .,ауглерокиваш1И расплава и введении ферросплавов и модификаторов,

После доводки расплавленного чугуна по содержанию основных компонентов и модифицирование магнием в печи расплав при температуре 1380 С заливают в KOBLa, включают плазмотрон и производят продувку расплава -азотной плазмой в течение 20 с дпя насыщения чугуна азотом. Режим работы плазмотрона: сила тока 180 А, напряжение дуги 100 В, расход азота 1,1 M-V4.

15 По истечении указанного времени в плазменную струю питателем .вводят в течение 10 с порошок циркония. Общее время продувки составляет 30 с.

Склонность чугуна к отбелу в литом состоянии оценивается по излому клиновидной пробы, залитой на холодную металлическую плиту. Образцы для. испытания механических свойств чугуна вырезают из проб, отлитых в сырье

25 песчано-глинистые формы.

Изучение механических свойств производят на образцах, вырезанных из литых проб. Испытание на разрыв производят на. машине марки ИРМ-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1337435A1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Чугун | 1989 |

|

SU1700086A1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| Чугун | 1986 |

|

SU1357454A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

Изобретение относится к металлургии и быть использовано при производстве отливок, работающих .в условиях положительных и отрицательных (до -60 С)температур. Цель изобретения - повышение механических свойств и снижение отбела. Предложенный чугун содержит, мас.%: С 3,3- 3,7; Si 1,0-1,4; Мп 0,004-0,01; Mg 0,01-0,04; Са 0,015-0,03; Се 0,005- 0,07; А1 0,02-0,08; Ва 0,015-(f),03; Сг 0,01-0,06, N 0,01-0,03, Zr 0,05- 0,2, Fe остальное. Дополнительный ввод в состав чугуна N и Zr позволяет пов гсить механические свойства: GB (МПа) в 1,4-1,8 раза, §,(;) в 1,6- 3 раза, ударной вязкости в 1,3-3,5 раза и снизить отбел в 1,5-8,0 раза. 2 табл.. : (

мельчает эвтектическое зерно, стабили-зо мощностью 50 т, испытание на удар - зирует и упрочняет перлит. В металлической основе исчезает феррит и

.резко возрастает дисперсность перлита. При этом общая микротвердость перлита возрастает с 274-278 до 340-, 356 кгс/мм, что повьппает общую проч-ность чугуна. Возрастание микротвердости перлита объясняется микроле- гированием перлита дисперсными нитридами циркония. Содержание азота менее 0,01 мас,% не оказывает заметного эффекта на упрочнение сплава. При вводе азота более 0,03 мас,% пластичность чугуна падает за счет образования структурно-свободных карбидов. Оптимальным является содержание азота в чугуне 0,01-0,03 мас.%.

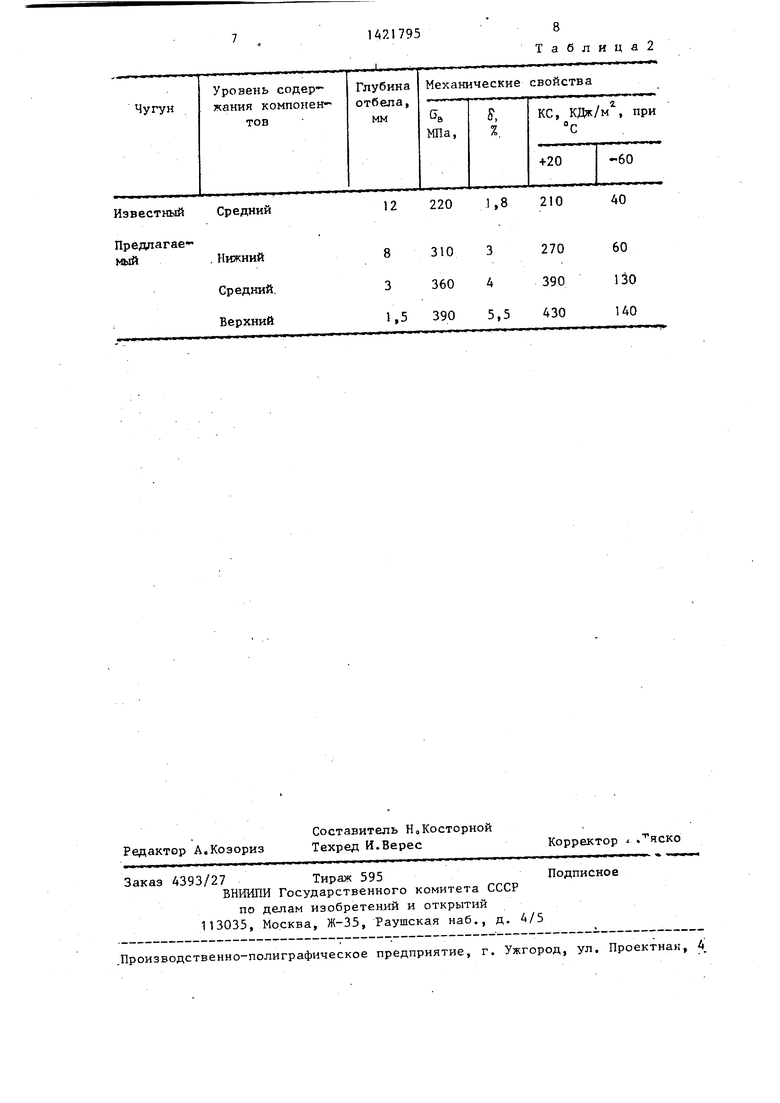

Для изучения структуры и свойств предложенного выплавлены чугуны, содержащие основные компоненты на нижнем, среднем и верхнем, а также ниже нижнего и выше верхнего уровней и известный сплав со средним содержанием ингредиентов.

Химический состав выплавленных

чугунов приведен в табл. Г,

I

Технология плавки чугунов состоит в расплавлении металлизированньпс окатышей с содержанием Редцт 89,1%

на маятниковом копре типа МК-ЗОА с запасом работы 30 кгм.

Охлаждение образцов до температуры минус 100 С проводят в специальном термостате. Температуру охлаждающей ванны измеряют пентанным термометром с ценой Деления 1°С. В качест ве охлаждающей жидкости применяют смесь жидкого азота с бензином. 06- .д разцы перед испытанием выдерживают в термостате при заданной температуре 20 мин.

Результаты испытаний механических свойств, а также глубина отбела в литом состоянии приведены з .

Из табл.2 следует, что предел прочности при растяжении благодаря вводу азота и циркония в состав чугу на повышается в 1,4-1,8 раза, плас- тичности в 1,6-3 раза, ударной вязкости в 1,3-2 раза при +29°С и в 1,5-3,5 раза при -60°С, а также обес печивается снижение отбела.в 1,5-8 раз.

45

50

55

Формула изобрет.ения

Чугун, содержащий углерод,-кремний, марганец, магний, кальций, церий, алюминий, барий, стронций и жео мощностью 50 т, испытание на удар -

на маятниковом копре типа МК-ЗОА с запасом работы 30 кгм.

Охлаждение образцов до температуры минус 100 С проводят в специальном термостате. Температуру охлаждающей ванны измеряют пентанным термометром с ценой Деления 1°С. В качестве охлаждающей жидкости применяют смесь жидкого азота с бензином. 06- д разцы перед испытанием выдерживают в термостате при заданной температуре 20 мин.

Результаты испытаний механических свойств, а также глубина отбела в литом состоянии приведены з .

Из табл.2 следует, что предел прочности при растяжении благодаря вводу азота и циркония в состав чугуна повышается в 1,4-1,8 раза, плас- тичности в 1,6-3 раза, ударной вязкости в 1,3-2 раза при +29°С и в 1,5-3,5 раза при -60°С, а также обеспечивается снижение отбела.в 1,5-8 раз.

5

0

55

Формула изобрет.ения

Чугун, содержащий углерод,-кремний, марганец, магний, кальций, церий, алюминий, барий, стронций и же0,01 0,01

0,1

.Содержание компонентов,мае.%

0,005

0,008 0,04 ,04

0,07

0,04 0,022 - Известный Средний

. Нижний Средний. Верхний

Таблица2

122201,821040

8310327060

33604390130

1,53905,5430140

| Чугун | 1981 |

|

SU998564A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU910829A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-25—Подача