Изобретение относится к металлургии, в частности к изысканию феррит- ных ковких чугунов, применяе№,1х для изготовления деталей, работающих в условиях тепловых и динамических нагрузок.

Целью изобретения является повы- иение статической прочности при температурах до 800° С и термостойкости.

Чугун предложенного состава содержит компоненты в следующем соотношении,

ние

2,0-2,9

1,0-1,715

0,1-0,6 0,1-0,85 0,08-0,6 0,05-0,65

0,03-0,1020

0,008-0,04 0,01-0,04 0,01-0,055 Остальное ковкого чугуна при 25

правильно выбранном соотношении основных элементов приводит к существенному увеличению сопротивляемости литых деталей к воздействию высоких и низких температур.

Пределы содержания углерода и кремния обеспечивают получение ле- дебуритной структуры без вьзделения включений графита в свободном состоянии.

Содержание этих элементов меньше нижнего предела является границей, после которой происходит существенное снижение количества центров гра- фитообразования, резко задерживается процесс графитизации, а следовательно, увеличивается время термообработки и приводит к выделению перлитной структуры. Содержание углерода и кремния больше верхнего предела приводит к неоднородности по структуре, в частности к вьщелению перлита и включений графита при первичной кристаллизации расплава.

Присадка марганца в пределах 0,1- 0,6 обеспечивает получение однородней структуры белого чугуна и после графитизирующего отжига на ферритную структуру. Нижний предел выбран с учетом минимального содержания его в шихтовых материалах. Содержание марганца вьше верхнего предела тормозит вторую стадию графитизации за счет образования перлитной структуры в

0

5

0

5

0

5

0

5

0

5

процессе вьщержки и последующего охлаждения.

Являясь графитизирующим элементом, никель оказывает положительное влияние на процесс графитизации (ускоряет цикл отжига), а также увеличивает физико-механические свойства феррит- ного ковкого чугуна. Присадка его меньше нижнего предела не оказывает положительного эффекта на процесс получения и свойства чугуна. При содержании больше верхнего предела ни-т кель снижает способность чугуна кристаллизоваться белым, а также приводит к выделению первичных включений графита

Легирование чугуна молибденом и ванадием приводит к образованию мелкодисперсных i карбидов и твердого раствора внедрения, что обеспечивает стабилизацию границ зерен металлической основы, замедляет рост зерна, способствуя тем самым образованию мелкодисперсной структуры и увеличению прочностных Свойств чугуна при высоких температурах. Присадка этих элементов меньше нижнего предела (каждого в отдельности ) практически не приводит к воздействию на состояние расплава, а следовательно, первичную кристаллизацию. Содержание их Bbmie верхнего предела приводит к повышению количества карбидов и увеличению их размеров, что существенно сказывается на увеличении времени первой стадии графитизируюш.его отжига и на повьппение температуры,

Влия ние титана проявляется через раскислительное и нитридообразующее действие на состояние расплава, изменяя при этом условия кристаллизации о В результате происходит увеличение жаростойкости и термостойкости ковкого чугуна.

Содержание титана меньше нижнего предела не эффективно, а вьше верхнего - приводит к вьщелению неметаллических В1спючений по границам зерен, что отрицательно сказывается на свойствах чугуна.

Эффективность влияния процесса легирования на свойства ковкого чугуна заметно повышается при комплексном модифицировании кальцием, лантаном и неодимом. Это связано с изменением неметаллических включений (их формой, размером, составом и характером распределения) распределением локальных напряжений и получением однородной структуры с включениями графита правильной округлой формы.

Присадка этих элементов каждого в отдельности меньше нижнего предела не эффективна, а вьше верхнего приводит к появлению в структуре чугуна соединений-, которые ухудшают прочностные свойства чугуна, особенно при высоких температурах

Пример. Выплавка чугуна проводится в индукционной печи ИСТ025 с кислой футеровкой. В жидкий металл при 1480-1500°С вводят легирующие элементы: никель, ферромолибден, феррованадий, ферротитан. Силикокаль ций, лантан и неодим вводят в ковш за 2-3 мин до разливки чугуна с, Разливку в разовые проводят при 1400-1360°С.

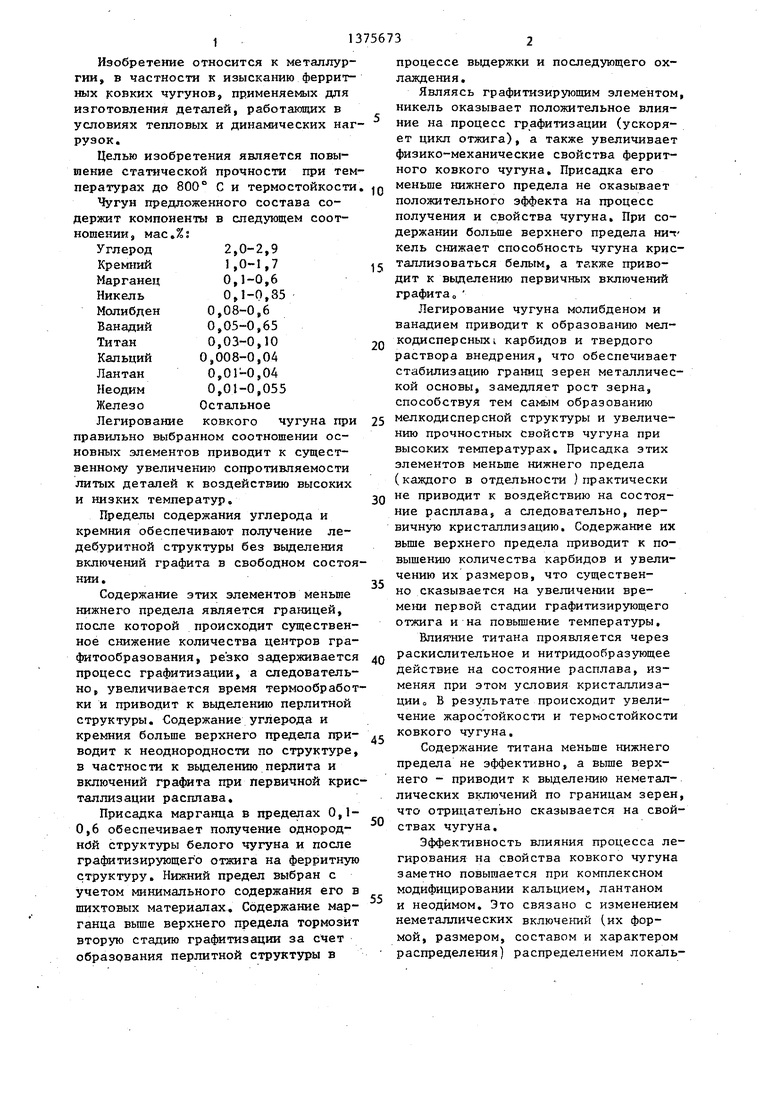

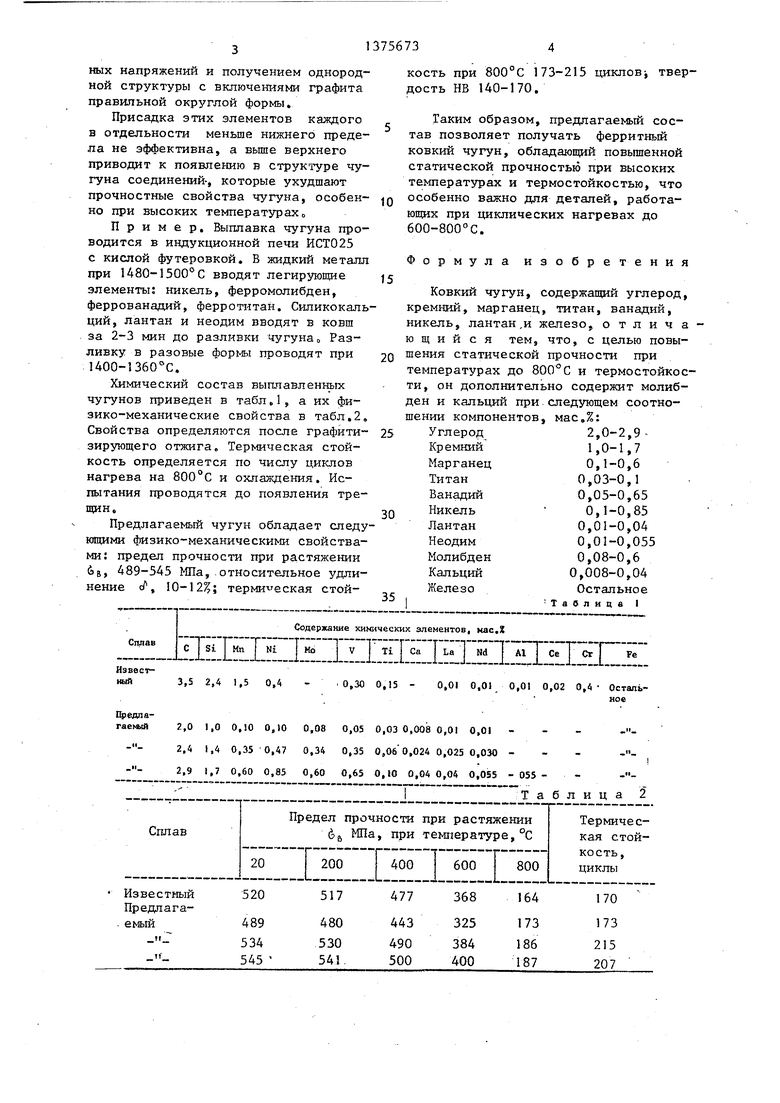

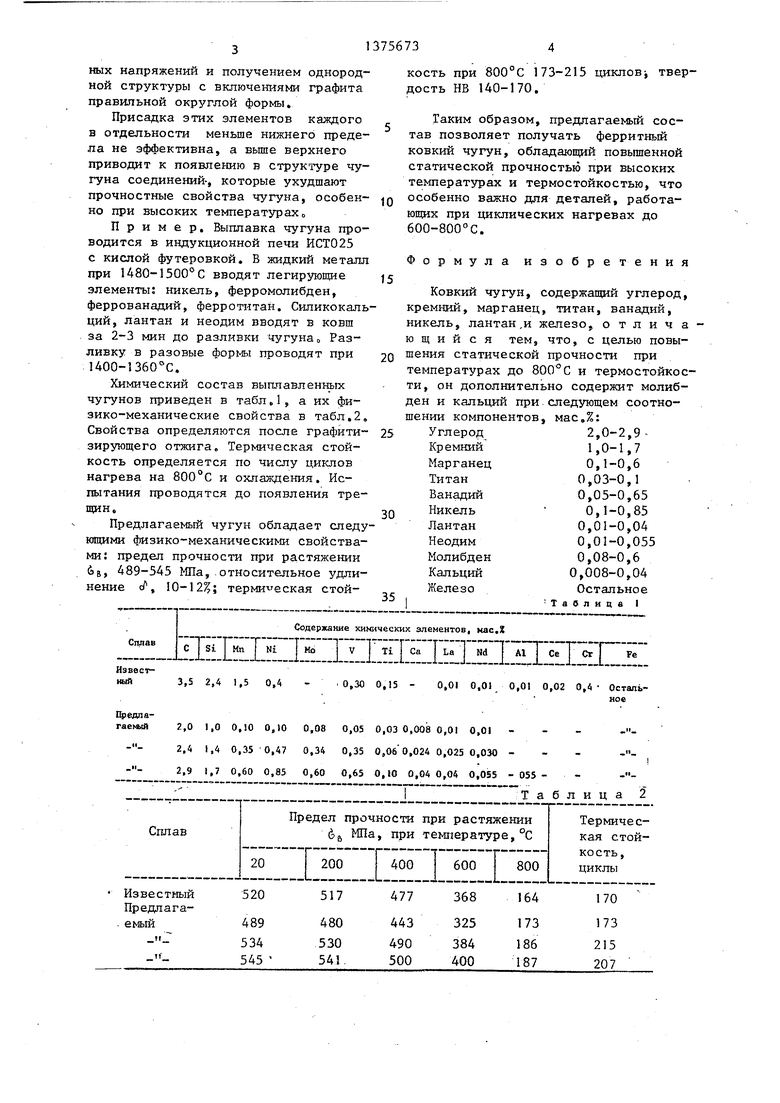

Химический состав выплавленшгх чугунов приведен в табл.1, а их физико-механические свойства в табл.2, Свойства определяются после графити- зирующего отжига. Термическая стойкость определяется по числу циклов нагрева на 800°С и охлаждения. Испытания проводятся до появления трещин.

Предлагаемый чугун обладает следующими физико-механическими свойствами: предел прочности при растяжении 6g, 489-545 МПа,.относительное удлинение сГ, терми еская стой

кость при 800°С 173-215 циклов твердость НВ 140-170.

Таким образом, предлагаемый состав позволяет получать ферритный ковкий чугун, обладающий повышенной статической прочностью при высоких температурах и термостойкостью, что особенно важно для деталей, работающих при циклических нагревах до 600-800°С.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, титан, ванадий, никель, лантан,и железо, о т л и ч а ю щ и и с я тем, что, с целью повышения статической прочности при температурах до 800°С и термостойкости, он дополнительно содержит молибден и кальций при следующем соотношении компонентов, мас.%:

5

0

5

Углерод

Кремний

Марганец

Титан

Ванадий

Никель

Лантан

Неодим

Молибден

Кальций

Железо

2,0-2,9- 1,0-1,7 0,1-0,6 0,03-0,1 0,05-0,65 0,1-0,85 0,01-0,04 0,01-0,055 0,08-0,6 0,008-0,04 Остальное

Таблице I

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Ковкий чугун | 1985 |

|

SU1313887A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| Ковкий чугун | 1984 |

|

SU1178791A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1982 |

|

SU1036789A1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| Ковкий чугун | 1986 |

|

SU1388454A1 |

Изобретение относится к металлургии, в частности к.изысканию феррит- ных ковких чугунов, примейяемых для изготовления деталей, работающих в условиях тепловых и динамических нагрузоко Целью изобретения является повышение статической прочности при температурах до 800°С и термо - стойкости. Предложенный чугун содержит, мас.%: углерод 2,0-2,9; кремний 1,0-1,7; марганец О,1-0,6;-титан 0,03-0,1; ванадий 0,05-0,65; никель 0,1-0,85; лантан 0,01-0,04; неодим 0,01-0,055, молибден 0,08-0,6, кальций 0,008-0,04, железо - остальное. Предложенный чугун имеет следующие физико-механические свойства; предел прочности при растяжении 6j , 489- 545 МПа, относительное удлинение i 10-12, термическая стойкость при 800 С, 173-215 циклов, твердость НВ 140-170. 2 табл. S

CiuiBB

Содержание хньгаческих элементов, кас,% С Т Мп Т Ni I Но 1 V J Ti Са Т La 1 Hd АГТ Се Сг | Fe

Известный

3,5 2,4 1,5 0,4

0,30 0,15 - 0,01 0,01 0,01 0,02 0,4- Остальное

Щ)еялагаемлй2,01,00,100,100,080,050,030,0080,01 0,01- -- .,41,40,350,470,340,350,0б 0,024 0,025 0,030- -- ,91,70,600,850,600,650,10 0,04 0,04 0,055- 055 -

| Авторское свидетельство СССР № 916576, кл„ С 22 С 37/08, 1982 | |||

| Чугун | 1981 |

|

SU985118A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-23—Публикация

1985-08-28—Подача