Изобретение относится к технологии машиностроения и предназначено для соединения деталей с натягом.

Целью изобретения является повышение надежности соединения.

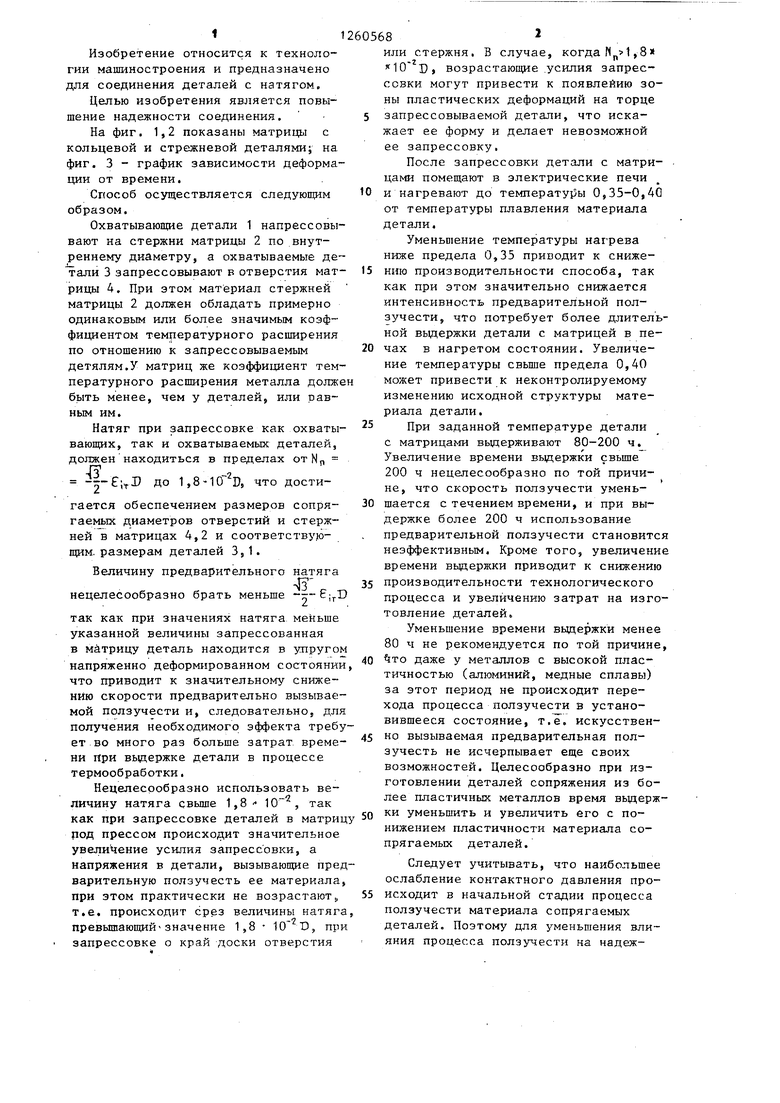

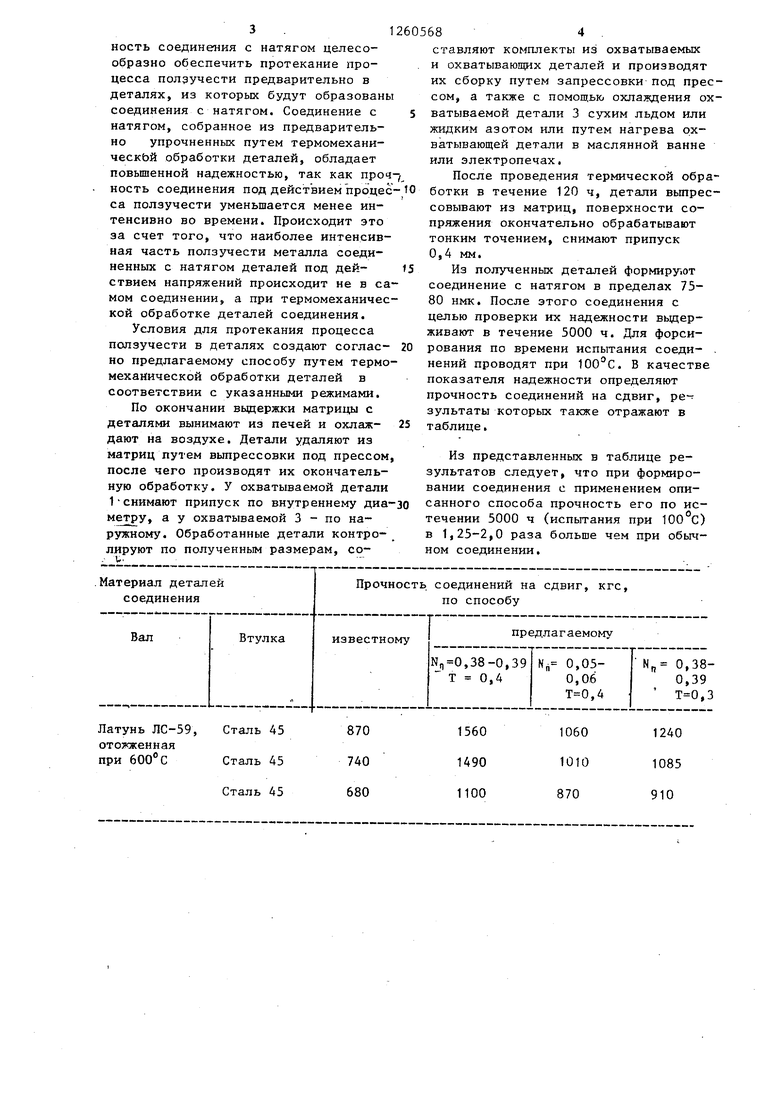

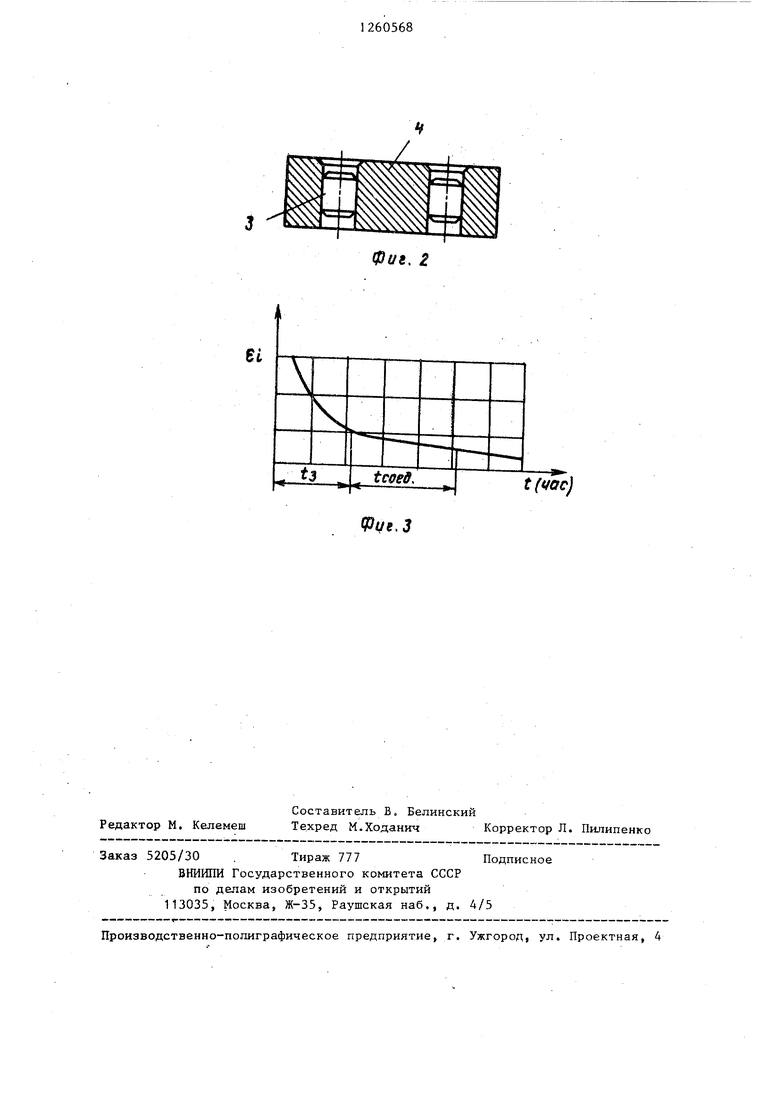

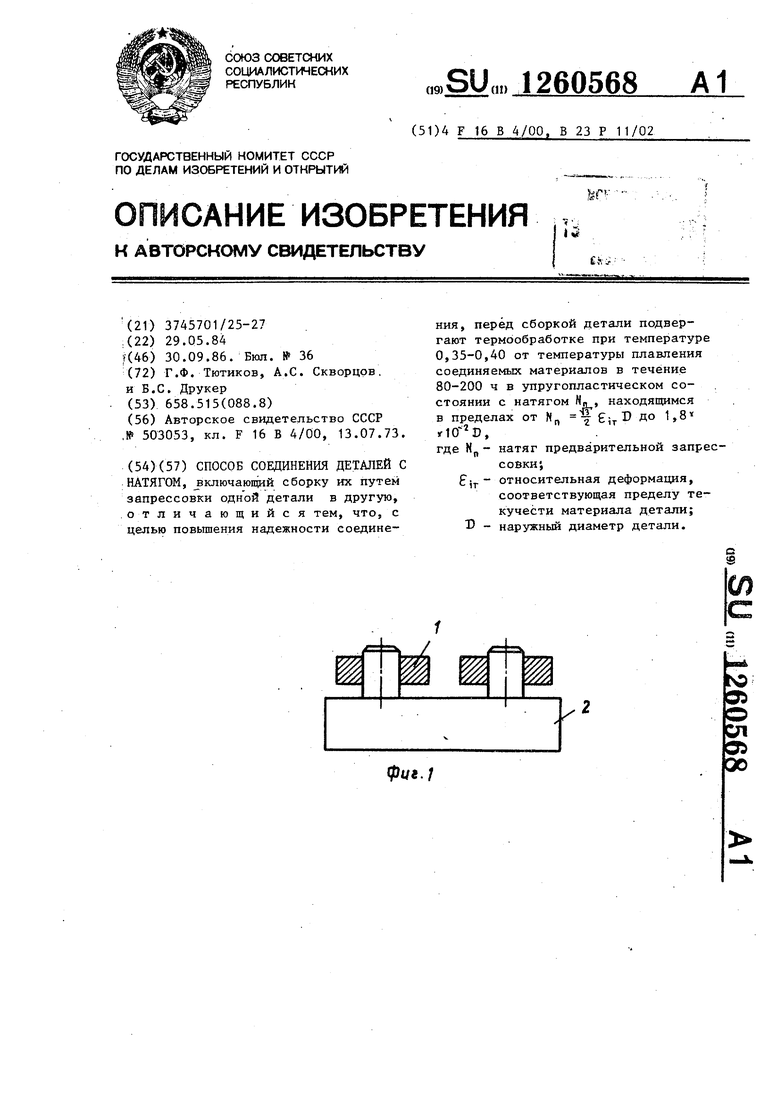

На фиг. 1,2 показаны матрицы с кольцевой и стрежневой деталями; на фиг. 3 - график зависимости деформации от времени.

Способ осуществляется следующим образом.

Охватывающие детали 1 напрессовывают на стержни матрицы 2 по внутреннему диаметру, а охватываемые де тали 3 запрессовывают в отверстия матрицы 4. При этом материал стержней матрицы 2 должен обладать примерно одинаковым или более значимым коэффициентом температурного расширения по отношению к запрессовываемым детялям.У матриц же коэффициент температурного расширения металла должен быть менее, чем у деталей, или равным им.

Натяг при запрессовке как охватывающих, так и охватываемьш деталей, должен находиться в пределах отН,,

-|-е; Б до 1,, что достигается обеспечением размеров сопрягаемых диаметров отверстий и стержней в матрицах 4,2 и соответствующим, размерам деталей 3,1.

Величину предварительного натяга

нецелесообразно брать меньше ---B| D

так как при значениях натяга меньше указанной величины запрессованная в матрицу деталь находится в упругом напряженно деформированном состоянии, что приводит к значительному снижению скорости предварительно вызываемой ползучести и, следовательно, для получения необходимого эффекта требует во много раз больше затрат времени при вьщержке детали в процессе термообработки.

Нецелесообразно использовать величину натяга свыше 1,8 10

л

так

или стержня, В случае, когда М,1,8 10 D, возрастающие .усилия запрессовки могут привести к появлейию зоны пластических деформаций на торце

5 запрессовываемой детали, что искажает ее форму и делает невозможной ее запрессовку.

После запрессовки детали с матрицами помещают в электрические печи

10 и нагревают до температу Зы 0,35-0,40 от температуры плавления материала детали.

Уменьшение температуры нагрева ниже предела 0,35 приводит к сниже15 нию производительности способа, так как при этом значительно снижается интенсивность предварительной ползучести, что потребует более длитель ной вьщержки детали с матрицей в пе20 чах в нагретом состоянии. Увеличение температуры свьше предела 0,40 может привести к неконтролируемому изменению исходной структуры материала детали.

25 При заданной температуре детали с матрицами выдерживают 80-200 ч. Увеличение времени выдержки свьшхе 200 ч нецелесообразно по той причине, что скорость ползучести умень30 шается с течением времени, и при выдержке более 200 ч использование предварительной ползучести становитс неэффективньм. Кроме того, увеличени времени выдержки приводит к снижению

35 производительности технологического процесса и увеличению затрат на изго товление деталей.

Уменьшение времени выдержки менее ВО ч не рекомендуется по той причине

40 то даже у металлов с высокой пластичностью (алюминий, медные сплавы) за этот период не происходит перехода процесса ползучести в установившееся состояние, т.е. искусствен45 ко вызываемая предварительная ползучесть не исчерпывает еще своих возможностей. Целесообразно при изготовлении деталей сопряжения из более пластичных металлов время вьщерж

как при запрессовке деталей в матрицу 50 «« уменьшить и увеличить его с понижением пластичности материала сопрягаемых деталей.

род прессом происходит значительное увеличение усилия запрессовки, а напряжения в детали, вызывающие предварительную ползучесть ее материала, при этом практически не возрастают,, т.е. происходит срез величины натяга, превьш1ающий значение 1,8 10 О, при запрессовке о край доски отверстия

Следует учитывать, что наибольшее ослабление контактного давления про- 55 исходит в начальной стадии процесса ползучести материала сопрягаемых деталей. Поэтому для уменьшения влияния процесса ползучести на надежили стержня, В случае, когда М,1,8 10 D, возрастающие .усилия запрессовки могут привести к появлейию зоны пластических деформаций на торце

запрессовываемой детали, что искажает ее форму и делает невозможной ее запрессовку.

После запрессовки детали с матрицами помещают в электрические печи

и нагревают до температу Зы 0,35-0,40 от температуры плавления материала детали.

Уменьшение температуры нагрева ниже предела 0,35 приводит к снижению производительности способа, так как при этом значительно снижается интенсивность предварительной ползучести, что потребует более длительной вьщержки детали с матрицей в печах в нагретом состоянии. Увеличение температуры свьше предела 0,40 может привести к неконтролируемому изменению исходной структуры материала детали.

При заданной температуре детали с матрицами выдерживают 80-200 ч. Увеличение времени выдержки свьшхе 200 ч нецелесообразно по той причине, что скорость ползучести уменьшается с течением времени, и при выдержке более 200 ч использование предварительной ползучести становится неэффективньм. Кроме того, увеличение времени выдержки приводит к снижению

производительности технологического процесса и увеличению затрат на изготовление деталей.

Уменьшение времени выдержки менее ВО ч не рекомендуется по той причине,

то даже у металлов с высокой пластичностью (алюминий, медные сплавы) за этот период не происходит перехода процесса ползучести в установившееся состояние, т.е. искусственко вызываемая предварительная ползучесть не исчерпывает еще своих возможностей. Целесообразно при изготовлении деталей сопряжения из более пластичных металлов время вьщержСледует учитывать, что наибольшее ослабление контактного давления про- исходит в начальной стадии процесса ползучести материала сопрягаемых деталей. Поэтому для уменьшения влияния процесса ползучести на надежность соединения с натягом целесообразно обеспечить протекание процесса ползучести предварительно в деталях, из которых будут образованы соединения с натягом. Соединение с натягом, собранное из предварительно упрочненных путем термомехани- ческЬй обработки деталей, обладает повышенной надежностью, так как проч ность соединения под действием процес са ползучести уменьшается менее интенсивно во времени. Происходит это за счет того, что наиболее интенсивная часть ползучести металла соединенных с натягом деталей под дей- станем напряжений происходит не в самом соединении, а при термомеханической обработке деталей соединения.

Условия для протекания процесса ползучести в деталях создают соглас- но предлагаемому способу путем термомеханической обработки деталей в соответствии с указанными режимами.

По окончании выдержки матрицы с деталями вынимают из печей и охлаж- дают на воздухе. Детали удаляют из матриц путем выпрессовки под прессом, после чего производят их окончательную обработку. У охватываемой детали 1снимают припуск по внутреннему диаметру, а у охватываемой 3 - по наружному. Обработанные детали контролируют по полученным размерам, со-- л..

ставляют комплекты из охватываемых и охватывающих деталей и производят их сборку путем запрессовки под прессом, а также с помощью охлаждения охватываемой детали 3 сухим льдом или жидким азотом или путем нагрева охватывающей детали в маслянной ванне или электропечах.

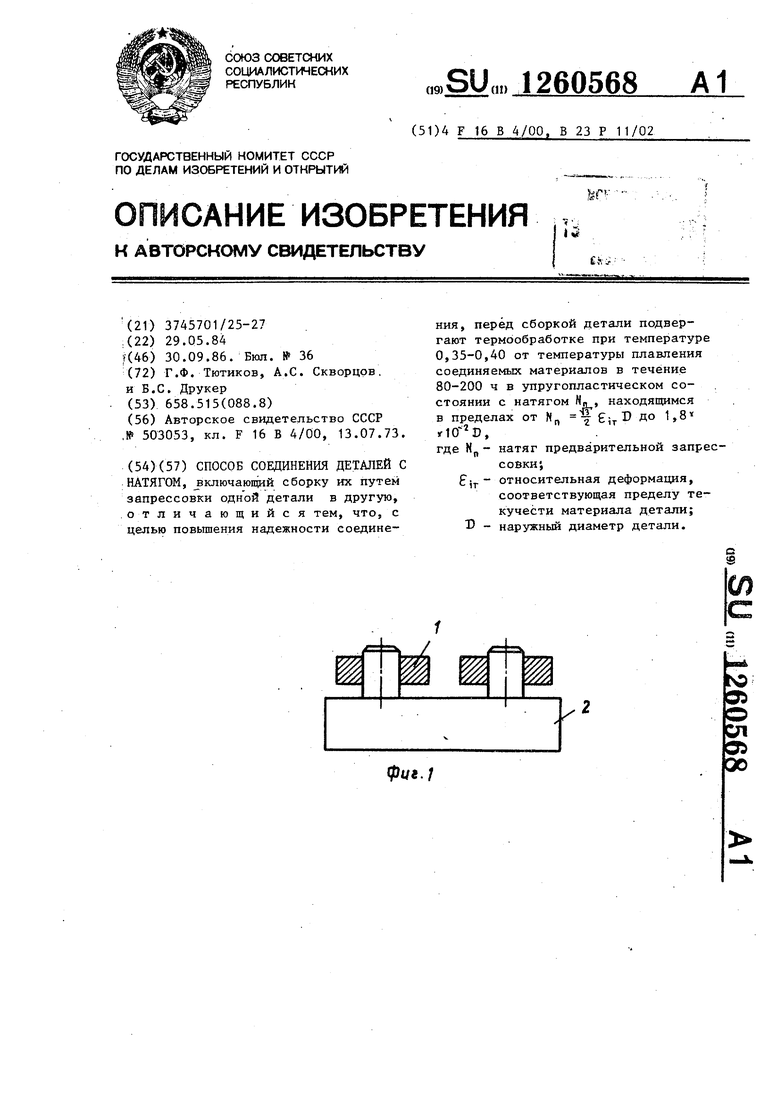

После проведения термической обработки в течение 120 ч, детали вьтрес совывают из матриц, поверхности сопряжения окончательно обрабатывают тонким точением, снимают припуск 0,4 мм.

Из полученных деталей формируют соединение с натягом в пределах 75- 80 нмк. После этого соединения с целью проверки их надежности выдерживают в течение 5000 ч. Для форсирования по времени испытания соеди- нений проводят при 100°С. В качестве показателя надежности определяют прочность соединений на сдвиг, ре- зультаты которых также отражают в таблице.

Из представленных в таблице результатов следует, что при формировании соединения с применением описанного способа прочность его по истечении 5000 ч (испытания при 100°С) в 1,25-2,0 раза больше чем при обычном соединении.

ф1/г, Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ С ГАРАНТИРОВАННЫМ НАТЯГОМ | 2012 |

|

RU2508181C2 |

| Способ сборки запрессовкой деталей с коническими сопрягаемыми поверхностями | 1988 |

|

SU1579699A1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОЙ ИЛИ КВАРЦЕВОЙ ТРУБКИ С МЕТАЛЛИЧЕСКОЙ ВТУЛКОЙ | 1991 |

|

RU2024373C1 |

| Способ соединения деталей с натягом | 1978 |

|

SU740470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| Способ сборки деталей с натягом | 1983 |

|

SU1199557A1 |

| Способ сборки конических соединений с натягом | 1986 |

|

SU1470489A1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

Bi

t (tfoc)

Редактор M, Келемеш

Составитель В. Белинский

Техред М.Ходанич Корректор Л. Пилипенко

Заказ 5205/30 . Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

,3

| Авторское свидетельство СССР ,№ 503053, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-09-30—Публикация

1984-05-29—Подача