Изобретение относится к механосборочному производству, к способам сборки прессовых соединений из деталей с коническими сопрягаемыми поверхностями.

Цель изобретения - повышение качества сборки за счет увеличения несущей способности полученного соединения.

Поставленная цель достигается путем повышения прочности соединения за счет сохранения необходимой величины натяга на участке с минимальными диаметрами запрессовываемой детали и отверстия.

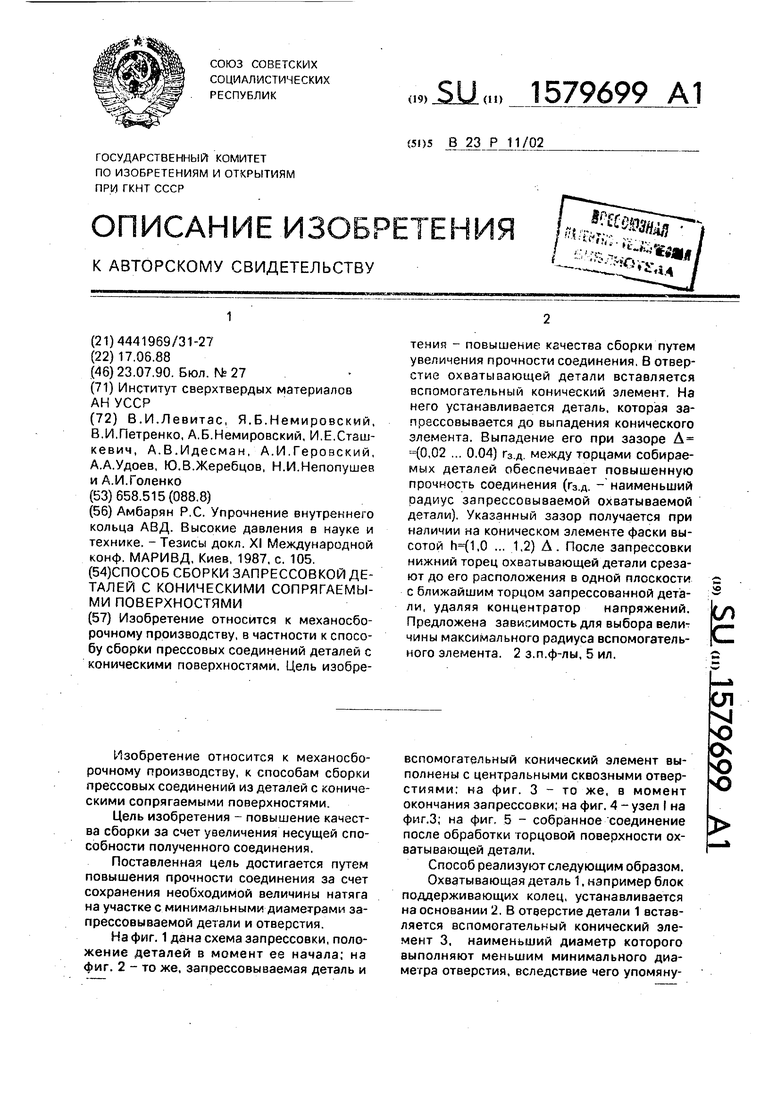

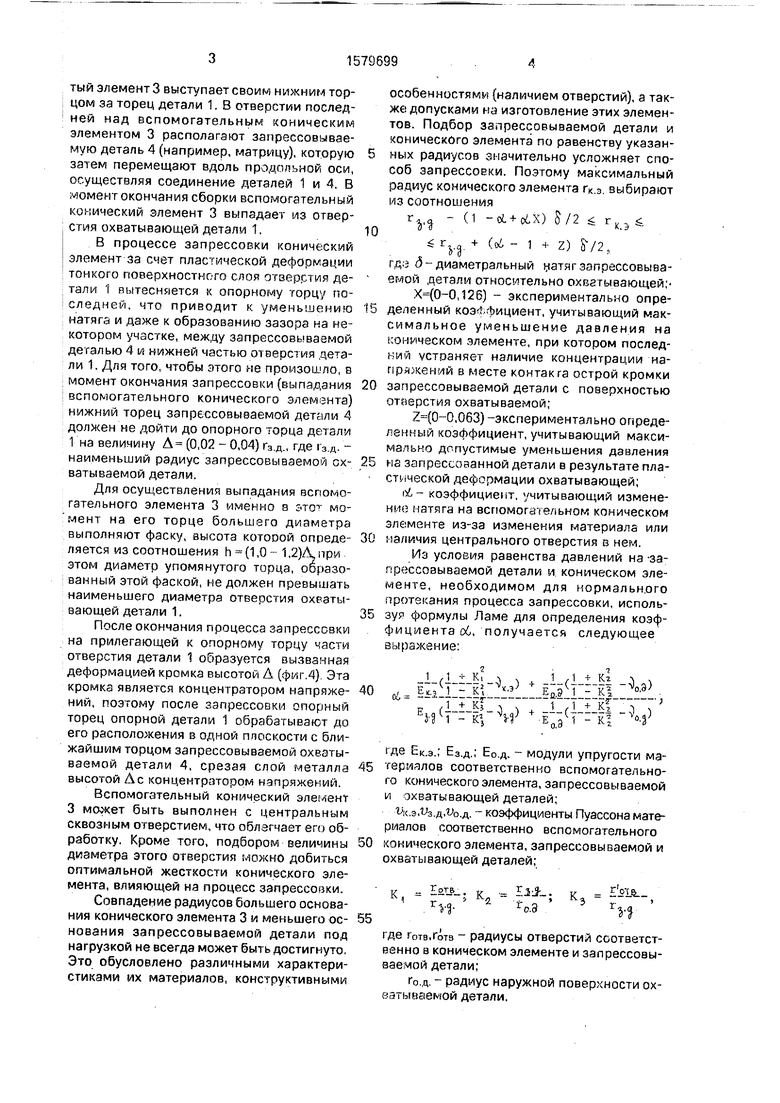

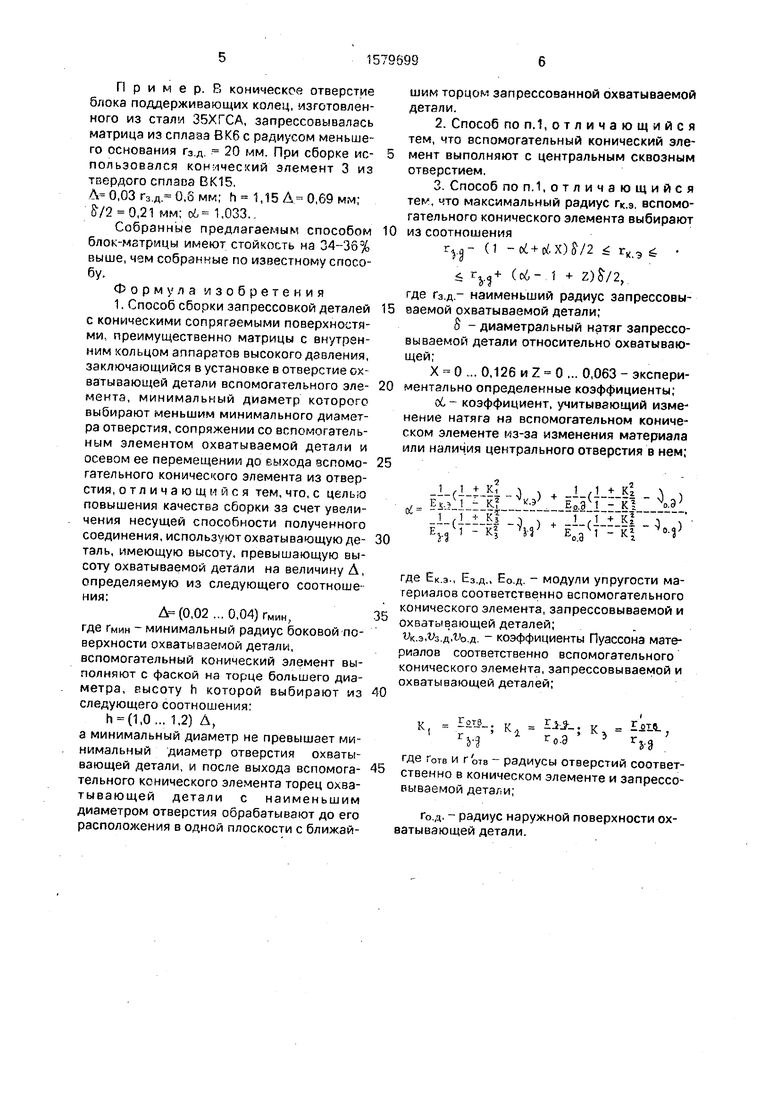

На фиг. 1 дана схема запрессовки, положение деталей в момент ее начала; на фиг. 2 - то же, запрессовываемая деталь и

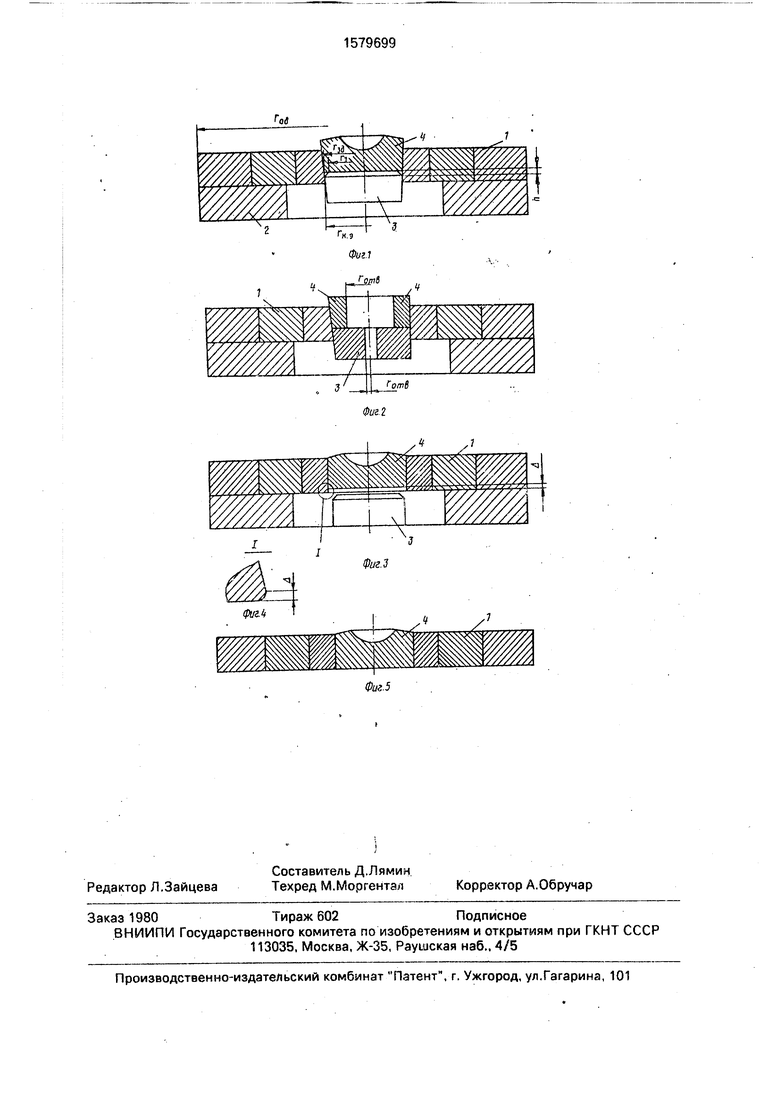

вспомогательный конический элемент выполнены с центральными сквозными отверстиями; на фиг. 3 - то же, в момент окончания запрессовки; на фиг. 4 - узел I на фиг.З; на фиг. 5 - собранное соединение после обработки торцовой поверхности охватывающей детали.

Способ реализуют следующим образом.

Охватывающая деталь 1, например блок поддерживающих колец, устанавливается на основании 2. В отверстие детали 1 вставляется вспомогательный конический элемент 3, наименьший диаметр которого выполняют меньшим минимального диаметра отверстия, вследствие чего упомянуел VI

Ю

ON Ю

Ю

тый элемент 3 выступает своим нижним торцом за торец детали 1. В отверстии последней над вспомогательным коническим элементом 3 располагают запрессовываемую деталь 4 (например, матрицу), которую затем перемещают вдоль продольной оси, осуществляя соединение деталей 1 и 4. В момент окончания сборки вспомогательный конический элемент 3 выпадает из отверстия охватывающей детали 1.

В процессе запрессовки конический элемент за счет пластической деформации тонкого поверхностного слоя отверртия детали 1 вытесняется к опорному торцу последней, что приводит к уменьшению натяга и даже к образованию зазора на некотором участке, между запрессовываемой деталью 4 м нижней частью отверстия детали 1. Для того, чтобы этого не произошло, в момент окончания запрессовки (выпадания вспомогательного конического элемента) нижний торец запрессовываемой детали 4 должен не дойти до опорного торца детали 1 на величину Д (0,02 - 0,04) г3.д., где г3.д. - наименьший радиус запрессовываемой схватываемой детали.

Для осуществления выпадания вспомогательного элемента 3 именно в зтот мо- мент на его торце большего диаметра выполняют фаску, высота КОТОРОЙ определяется из соотношения h (1,0 - 1,2)Л, при этом диаметр упомянутого торца, образованный этой фаской, не должен превышать наименьшего диаметра отверстия охватывающей детали 1.

После окончания процесса запрессовки на прилегающей к опорному торцу части отверстия детали 1 образуется вызванная деформацией кромка высотой А (фиг.4) Эта кромка является концентратором напряжений, поэтому после запрессовки опорный торец опорной детали 1 обрабатывают до его расположения в одной плоскости с ближайшим торцом запрессовываемой охватываемой детали 4, срезая слой металла высотой Ас концентратором напряжений.

Вспомогательный конический элемент 3 может быть выполнен с центральным сквозным отверстием, что облэгчает его обработку, Кроме того, подбором величины диаметра этого отверстия можно добиться оптимальной жесткости конического элемента, влияющей на процесс запрессоики. Совпадение радиусов большего основания конического элемента 3 и меньшего основания запрессовываемой детали под нагрузкой не всегда может быть достигнуто. Это обусловлено различными характеристиками их материалов, конструктивными

(1 -А-ЫХ) S/2 Ј r0 6.

особенностями (наличием отверстий), а также допусками на изготовление этих элементов. Подбор запрессовываемой детали и конического элемента по равенству указан- ных радиусов значительно усложняет способ запрессовки. Поэтому максимальный радиус конического элемента гк.э. выбирают из соотношения

Ј г + U - 1 + z) SV2,

А °

где о-диаметральный натяг запрессовываемой детали относительно охватывающей;- Х(0-0,126) - экспериментально определенный коэффициент, учитывающий максимальное уменьшение давления на коническом элементе, при котором последний устраняет наличие концентрации напряжений в месте контакта острой кромки

запрессовываемой детали с поверхностью отверстия охватываемой;

Z(,063) -экспериментально определенный коэффициент, учитывающий максимально допустимые уменьшения давления

на запрессованной детали в результате пластической деформации охватывающей;

oL- коэффициент, учитывающий изменение матяга на вспомогательном коническом элементе из-за изменения материала или

наличия центрального отверстия в нем.

Из условия равенства давлений на -запрессовываемой детали и коническом элементе, необходимом для нормальн.ого протекания процесса запрессовки, используя формулы Ламе для определения коэффициента об, получается следующее выражение:

1 (1 ч }

Ejg(T - г

Д я) „ЕдО кг с i ,

Ч« + Еод(Т - Ш1 V

где Ек.э.; Ез.д.; Е0.д. - модули упругости ма- териалов соответственно вспомогательного конического элемента, запрессовываемой и охватывающей деталей;

.Э.ЦЗ.Д.УО.Д. - коэффициенты Пуассона материалов соответственно вспомогательного конического элемента, запрессовываемой и охватывающей деталей;

К

ГОТЕ, . „ , .. „ 1 4 3 т-

ГП - го.

где Готв.Готэ радиусы отверстий соответственно в коническом элементе и запрессовываемой детали;

Го.д. радиус наружной поверхности ох- еэтьшаемой детали.

П р и м е р. В коническое отверстие блока поддерживающих колец, изготовленного из стали 35ХГСА, запрессовывалась матрица из сплааа В Кб с радиусом меньшего основания Гз.д 20 мм. При сборке ис- пользовался коимческий элемент 3 из твердого сплава ВК15. Л-0,03 гзд. 0,2 мм; h 1,15 А 0,69 мм; 872 0,21 мм; о6 1,033..

Собранные предлагаемым способом блок-матрицы имеют стойкость на 34-36% выше, чем собранные по известному способу.

Формула изобретения

1. Способ сборки запрессовкой деталей с коническими сопрягаемыми поверхностями, преимущественно матрицы с внутренним кольцом аппаратов высокого давления, заключающийся в установке в отверстие охватывающей детали вспомогательного эле- мента, минимальный диаметр которого выбирают меньшим минимального диаметра отверстия, сопряжении со вспомогательным элементом охватываемой детали и осевом ее перемещении до еыхода вспомо- гательного конического элемента из отверстия, отличающийся тем, что, с целью повышения качества сборки за счет увеличения несущей способности полученного соединения, используют охватывающую де- таль, имеющую высоту, превышающую высоту охватываемой детали на величину А, определяемую из следующего соотношения:

А (0,02... 0,04) гмин,

где Гмин - минимальный радиус боковой поверхности охватываемой детали, вспомогательный конический элемент выполняют с фаской на торце большего диаметра, высоту h которой выбирают из следующего соотношения;

h (1,0... 1,2) А,

а минимальный диаметр не превышает минимальный диаметр отверстия охватывающей детали, и после выхода вспомога- тельного конического элемента торец охватывающей детали с наименьшим диаметром отверстия обрабатывают до его расположения в одной плоскости с ближайшим торцом запрессованной охватываемой детали.

2.Способ по п. 1,отличающийся тем, что вспомогательный конический элемент выполняют с центральным сквозным отверстием,

3.Способ по п. 1,отличающийся тем, что максимальный радиус Пс.э. вспомогательного конического элемента выбирают из соотношения

(I )Ј/2 гк,э Ј

(об- 1 + Z)Ј/2,

где Гэ.д.- наименьший радиус запрессовываемой охватываемой детали;

8 - диаметральный натяг запрессовываемой детали относительно охватывающей;

X 0 ... 0,126 и Z 0 ... 0,063 - экспериментально определенные коэффициенты;

oL - коэффициент, учитывающий изменение натяга на вспомогательном коническом элементе мз-за изменения материала или наличия центрального отверстия в нем;

1 Л + К 1 ,1 ,1 K ч

I n5L A L -l :E5L:.id

( + к -о 1 + J-fl-i 51 - J ) ёГ;( VH} + Ео3Ч - к

П

V

где Ек.э., Ез.д.. Ео.д. - модули упругости материалов соответственно вспомогательного конического элемента, запрессовываемой и охватывающей деталей; к.э,з.дД. о.д - коэффициенты Пуассона материалов соответственно вспомогательного конического элемейта, запрессовываемой и охватывающей деталей;

Гот8

; К4 К, Јот,

1 ГП.Д Г,.а

LstiA.

-, , ,

Г51Г°-Э Ъ ГП

где Гота и г отв - радиусы отверстий соответственно в коническом элементе и запрессовываемой детали;

Го.д. - радиус наружной поверхности охватывающей детали.

/ I Г0тв

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЯ ЗАКРЕПЛЕННОЙ В КОРПУСЕ ВТУЛКИ С ВАЛОМ | 1998 |

|

RU2134187C1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| Способ соединения деталей типа вал-втулка | 1983 |

|

SU1194637A1 |

| СПОСОБ СБОРКИ СЦИНТИЛЛЯЦИОННОГО ДЕТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2069871C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ СТЕРЖНЯ С ТОНКОСТЕННОЙ ДЕТАЛЬЮ | 1991 |

|

RU2010113C1 |

| Узел заземления электрооборудования | 1985 |

|

SU1396186A1 |

| Узел контровки | 1989 |

|

SU1739094A1 |

| Приспособление для запрессовки деталей типа вал-втулка | 1976 |

|

SU603554A1 |

| Способ сборки бандажированной матрицы | 1985 |

|

SU1294552A1 |

| Способ соединения деталей из разнородных металлов | 1987 |

|

SU1581554A1 |

Изобретение относится к механосборочному производству, в частности к способу сборки прессовых соединений деталей с коническими поверхностями. Цель изобретения - повышение качества сборки путем увеличения прочности соединения. В отверстие охватывающей детали вставляется вспомогательный конический элемент. На него устанавливается деталь, которая запрессовывается до выпадания конического элемента. Выпадение его при зазоре Δ = (0,02...0,04) R з.д. между торцами собираемых деталей обеспечивает повышенную прочность соединения (R з.д. - наименьший радиус запрессовываемой охватываемой детали). Указанный зазор получается при наличии на коническом элементе фаски высотой H =(1,0...1,2)Δ. После запрессовки нижний торец охватывающей детали срезают до его расположения в одной плоскости с ближайшим торцом запрессованной детали, удаляя концентратор напряжений. Предложена зависимость для выбора величины максимального радиуса вспомогательного элемента. 2 з.п. ф-лы, 5 ил.

| Амбарян Р.С | |||

| Упрочнение внутреннего кольца АВД | |||

| Высокие давления в науке и технике | |||

| - Тезисы докл | |||

| XI Международной конф | |||

| МАРИВД, Киев, 1987, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1990-07-23—Публикация

1988-06-17—Подача