а плотность карбонизующейся матри

MS

не участвующей в формировании

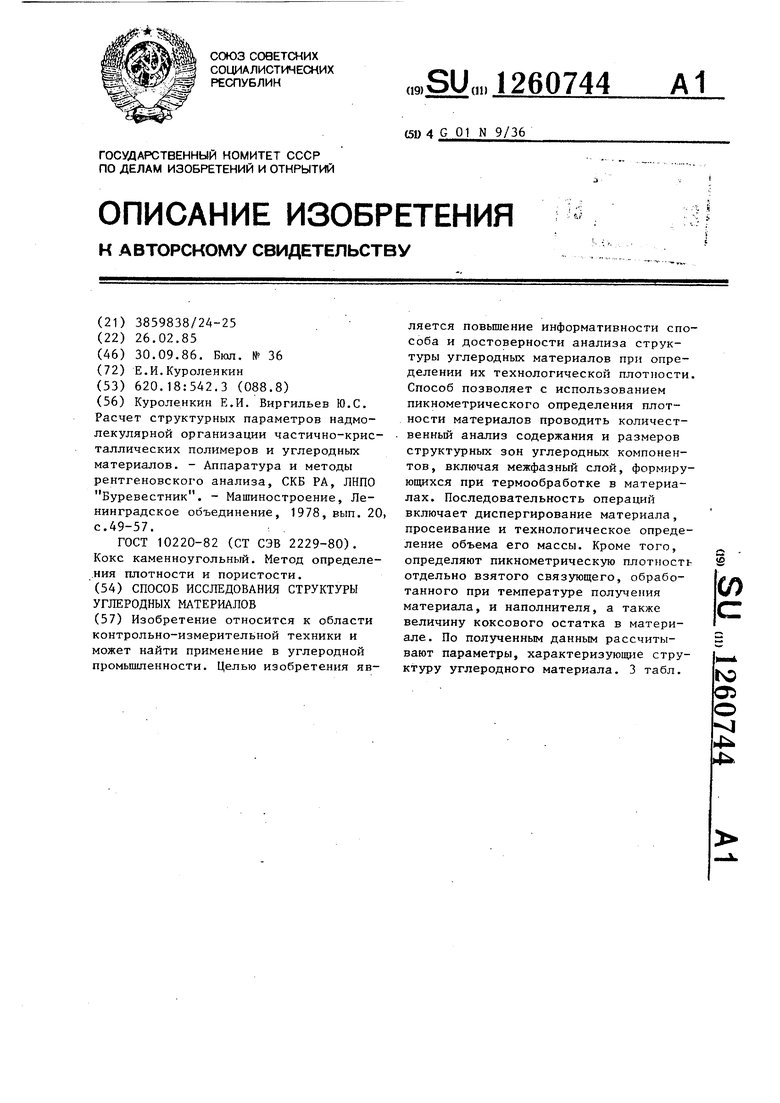

Изобретение относится к углеродной промышленности и может быть испо- ль зовано для исследования структуры и контроля свойств углеродных- материалов, получаемых на основе углерод- 5 ного наполнителя и карбонизующегося связующего.

Цель изобретения - повышение информативности способа и достоверности анализа- структуры углеродных материалов при определении их пикномет- рической плотности.

Пример. Способ основан на

том, что плотность материала d,, , по- ,, si

- , 15 но карбонизованного связующего) ч лучаемого после термообработки отфорМФС из-за наличия избирательной а сорбции, может изменяться. Неизве ными параметрами в уравнении для плотности dy материала, характери Ю1ЦИМИ его структуру, являются объ ные доли углеродных компонентов с ктуры материала Vy , б , , V, и 10 плотность углеродной матрицы.

Решение системы уравнений, учи вающих разницу в плотности получа мого материала 4 и механической си компонентов (наполнителя и отд

а также изменение объемных долей имодействующих в материале компон тов при формировании МФС, дает во можность получить соответствующие 20 выражения для определения искомьк параметров: а) доли наполнителя

мованной смеси из углеродного наполнителя и связующего, из-за образования межфазного слоя (МФС) с максимально возможной (бездефектной) для графита плотностью отличается от плотности механической смеси отдельно взятых карбонизованного при той же температуре, что и материал, связующего и наполнителя и определяется плотностью наполнителя dц, матрицы (карбонизованного связующего, не перешедшего в межфазный слой) dц и межфазного слоя d- с учетом их объем

ных долей соответственно V , V и Таким образом, величина в общем виде определяется выражением

,-V,, , где величину d с достаточным приближением (не более 0,4% отклонения к большим или меньшим ее значениям) можно принять постоянной и равной плотности высокосовершенного графита, т.е. 2,25 г/смз).

Поскольку формирование МФС происходит как за счет преобразования поверхности слоев наполнителя с образованием зоны МФС, непосредственно контактирующей с наполнителем (адгезионного слоя), так и образования периферийной зоны МФС за счет структурирования в поверхностных слоях МФС части карбонизующегося при термообработке связующего, то величину 8j можно записать в виде

S, ,

где о и о„- объемные доли адгезионной и периферийной зон межфазного слоя.

Учитывая тот факт, что при взаимодействии компонентов (наполнителя и связующего) при термообработке материала плотность твердого углеродно го наполнителя остается неизменной.

а плотность карбонизующейся матрицы

MS

не участвующей в формировании

si

МФС из-за наличия избирательной адсорбции, может изменяться. Неизвестными параметрами в уравнении для плотности dy материала, характеризу- Ю1ЦИМИ его структуру, являются объемные доли углеродных компонентов структуры материала Vy , б , , V, и плотность углеродной матрицы.

Решение системы уравнений, учитывающих разницу в плотности получаемого материала 4 и механической смеси компонентов (наполнителя и отдельно карбонизованного связующего) ч

а также изменение объемных долей взаимодействующих в материале компонентов при формировании МФС, дает возможность получить соответствующие выражения для определения искомьк параметров: а) доли наполнителя

V,. V,

du- dK

он

dc d,

где do

VOH

-плотность механической смеси компонентов - наполнителя и отдельно карбонизованного связующего;

-объемная доля наполнителя в смеси;

б) доли адгезионной зоны МФС

fi- V (1 ) ц ц V Р , J t

с. в) доли периферийной зоны МФС

R (i-V .S.H-d Ё2.1). Мо d dt

г)доли периферийной зоны МФС

ev Ci-V;, )fi-. ()- ();

d d. dj, dc

д)плотности матрицы

d

где (н+6„);

VOH i-VoH ;

doM - плотность отдельно карбонизованного связующего в механической смеси. С использованием найденых параметров определяют размеры t рассматри- ваемь Х структурных зон в материале, которые для случая центр - симметричной системы плотноупакованных частиц наполнителя, окруженных оболочкой из МФС и матрицы, определяют из значений

их приведенных размеров (,t(/D, где D - средний размер чатиц наполнителя), которые в свою очередь равны:

е)для всего МФС

7 ЛЖТТ-. . 2.dt - V« J

ж)для адгезионной зоны МФС

f и.. cS

з) для периферийной зоны МФС

; SM

вТ

и)

для матрицы

-4л. Ii fiiYn

- 2.d, i/v;

t N H

В уравнениях (ч- j) параметрами, не- обходимь1ми для определения искомых характеристик структуры материала, являются: ллотность наполнителя (d), отдельно карбонизованного при температуре получения материала связующего dg , а также плотность собственного материала которые пораздельно определяют с использованием пикномет- рии, и плотность смеси d., .

Фиксированные значения объемного наполнения - ои в механической смеси (наполнителя и отдельно карбонизованного связующего). Плотность смеси d.

дц вычисляют по формуле

dq...

г v

н

А -iJO-M-ej.

. dJ1-PH)

Р,

весовая доля напол 3 H-KXl-Pj)

нителя в смеси карбонизованного связующего с наполнителем; весовая доля наполнителя в не- карбонизованной зеленой смеси наполнителя со связующим;

К

9Ы21 коксовый остаток;

Q3-Qt.

Q)c Ой Qj соответственно вес исследуемого материала, наполнителя и некарбонизованной зеленой смеси наполнителя со связующим.

Используя найденньш параметр d, определяют долю наполнителя в смеси карбонизованных компонентов по формуле

V -2- Р VOH jj t H

to

f5

25

Поскольку величины Q, , Q н Q определяют обычным взвешиванием соответствующих навесок (образцов) на аналитических весах с достаточно высокой степенью точности, то погрешность определения рассмотренных параметров структуры материала фактически определяется погрешностью способа измерения пикнометрической плотности вещества, которая для углеродных материалов согласно 2, не превышает 0,40-0,42% при измерении необходимых для расчета параметров d, d и dg, . Значение средней плотности беспористого межфазного слоя d,2 ,25 г/см , определяемой лишь внутрикристалличас- кой дефектностью, выбрано, исходя из данных рентгеновских исследований углеродных материалов с разным объемным содержанием углеродного наполнителя, из которых следует, что флюктуации в изменении средней величины плотности МФС, равной 2,25 г/см, для разных степеней наполнителя и разных типов углеродных наполнителей (от высокосовершенного - графита до низкосовершенного - сажи) не более 1%. С учетом этих флюктуации максимальная величина плотности МФС, определяемая из рентгеноструктурных исследований, не превышает 2,265 г/см, а минимальная не ниже 2,24 г/см. Таким образом, с учетом экспериментально учитываемых погрешностей погрешность определения рассматриваемых структурных параметров материала не превышает 2-3%.

Необходимость термообработки отдельно взятого связующего при температуре получения материала обусловлена тем, что при аналитическом сравнении его структуры со структурой матрицы и периферийной зоны МФС в материале следует исключить структурные различия, связанные с влиянием температуры обработки.

Способ осуществляется следующим образом.

Последовательным взвешибанием используемого углеродного наполнителя, а также отпресованного из смеси наполнителя со связующим образца (до и после термообработки), определяют весовую долю наполнителя и некарбо- 5 низованной зеленой заготовке - Pj и величину коксового остатка К. Затем после диспергирования и просеивания отдельно взятых образцов наполни30

5

0

5

0

теля, материала и термообработанного

при тех же условиях, что и материал, связующего, измеряют их пикнометри- ческую плотность. По данным измерения весовой доли ,наполнителя в зеленой смеси PJ и-| величине коксового остатка находят величину весовой доли наполнителя в смеси карбонизованных компонентов R , с использованием даноптимальные условия для межфазного взаимодействия (смачивания, растекания и адсорбции связующего). После предварительной термообработки образ- 5 цы подвергали карбониза ции в среде аргона при замедленном режиме коксования до конечной температуры 1120 К. При этом скорость нагрева составляла 20 град/мин с вьвдержкой 1 ч через ных по определению пикнометрической 10 каждые 90-100 град. При этих же усло- плотности наполнителя и карбонизован- виях термообрабатывали чистое (без ного связующего вычисляют плотность смеси dfl и объемное содержание наполнителя в .смеси карбонизованных компонент УОЦ , а затем с использованием расчетных формул определяют и искомые параметры, характеризующие структуру материала.

Исследовали материалы с разным содержанием углеродных наполнителей, в 20 и последующего (после термообработки) качестве которых использовали низко- взвешивания .образцов материала и используемых в нем навесок наполнителей определяли величину коксового остатка. С использованием измеренных па.наполнителя) связующее - пек.

На образцах полученных материалов, наполнителей и отдельно карбонизован- 15 ного связующего после их диспергирования и просеивания до размера частиц 0,050 мм измеряли пикнометрическую плотность. Помимо этого, по данным предварительного, (до термообработки)

совершенную по кристаллической структуре и.высокопористую сажу ПМ-15; диспергированный высокосовершенный

пирографит- псевдомонокристаллический 25 раметров по расчетным формулам вычис- графит - (ПМК). Связющим использовали ляли параметры, характеризующие стру- среднетемпературньш пек марки А (ГОСТ 10200-73). Мелкодисперсные порошки-наполнители с размером частиц

30

0,045 мм и пек, взятые в определенных весовых соотношениях, тщательно перемешивали. При этом весовое содержание наполнителя в смесях варьировало от 10 до 80%. Из полученных смесей при 370 К и давлении 20 МПа прессо- 35 вали образцы диаметром 015 и высотой 20 мм, которые затем в течение 4 ч термообрабатывали в среде аргона при 490 К - температуре, обеспечивающей

ктуру материалов.

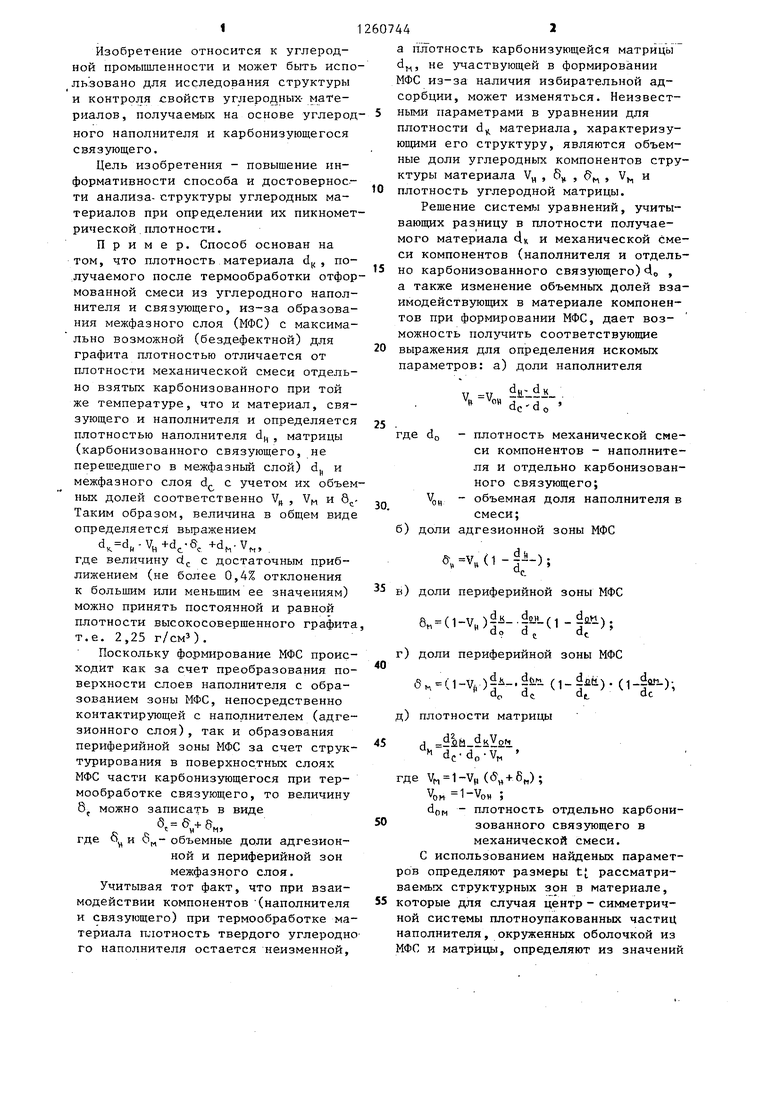

В табл.1 приведен пример последовательности расчета параметров структуры материала, полученного на основе связующего- пека с содержанием 30 вес.% (0,3 отн.ед) наполнителя - сажи численный пример расчета параметров структуры материала с использованием исходных характеристик - пикнометрических плотностей (наполнителя, отдельно карбонизованного связующего и материала) и величины коксового остатка.

do(T icljj

а,(1-Рн)

(Гц

d,p

dH

оптимальные условия для межфазного взаимодействия (смачивания, растекания и адсорбции связующего). После предварительной термообработки образ- 5 цы подвергали карбониза ции в среде аргона при замедленном режиме коксования до конечной температуры 1120 К. При этом скорость нагрева составляла 20 град/мин с вьвдержкой 1 ч через 0 каждые 90-100 град. При этих же усло- виях термообрабатывали чистое (без

0 и последующего (после термообработки) взвешивания .образцов материала и используемых в нем навесок наполнителей определяли величину коксового остатка. С использованием измеренных па.наполнителя) связующее - пек.

На образцах полученных материалов, наполнителей и отдельно карбонизован- 5 ного связующего после их диспергирования и просеивания до размера частиц 0,050 мм измеряли пикнометрическую плотность. Помимо этого, по данным предварительного, (до термообработки)

раметров по расчетным формулам вычис- ляли параметры, характеризующие стру-

ктуру материалов.

В табл.1 приведен пример последовательности расчета параметров структуры материала, полученного на основе связующего- пека с содержанием 30 вес.% (0,3 отн.ед) наполнителя - сажи численный пример расчета параметров структуры материала с использованием исходных характеристик - пикнометрических плотностей (наполнителя, отдельно карбонизованного связующего и материала) и величины коксового остатка.

Таблица 1

ljL§20 1 8207.3

17820(1-0,493)+1,620-0,493

.0,493

0,464

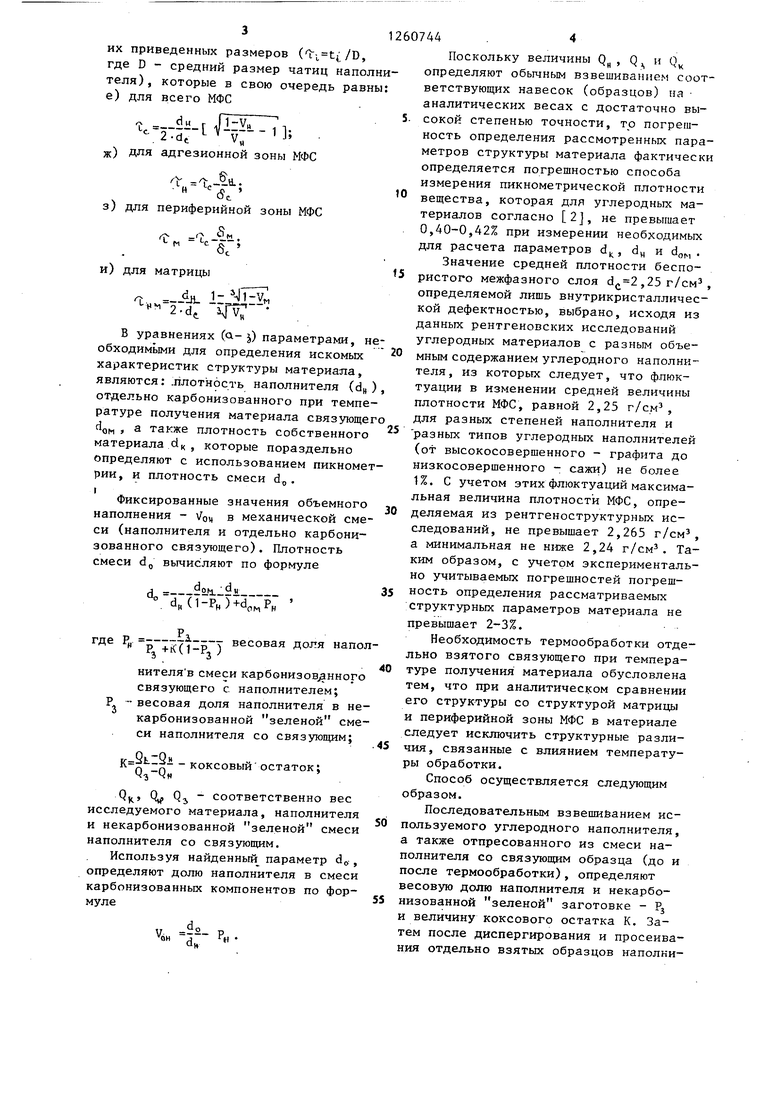

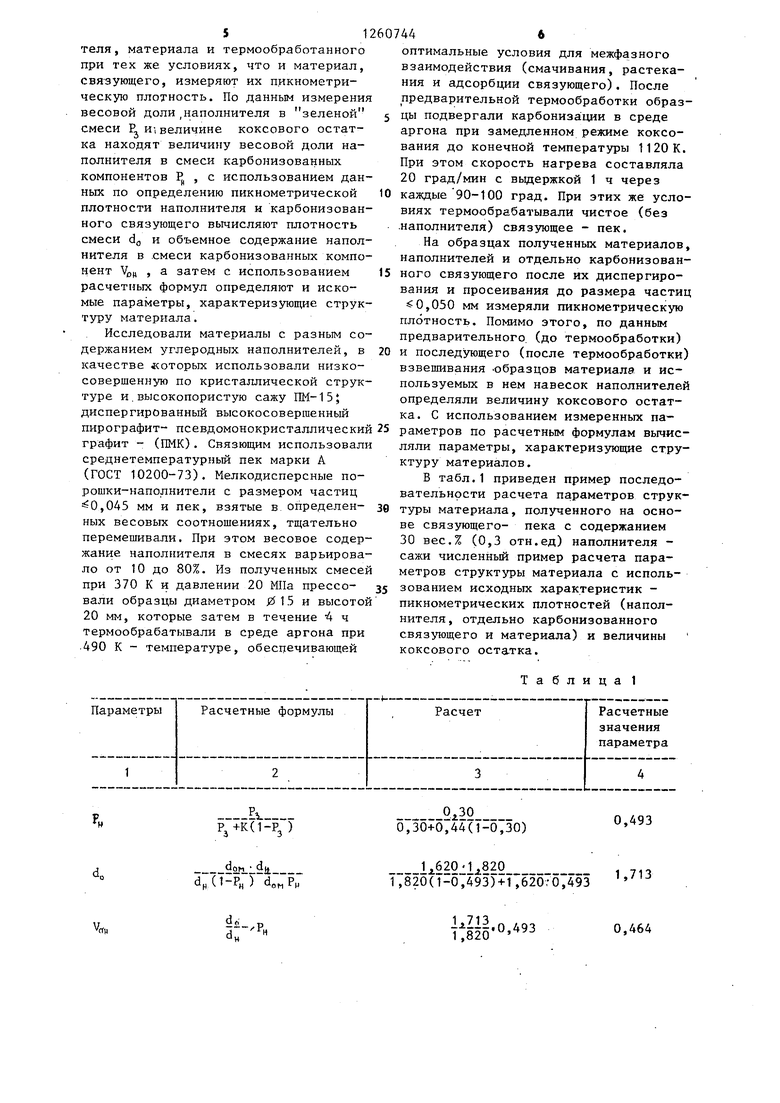

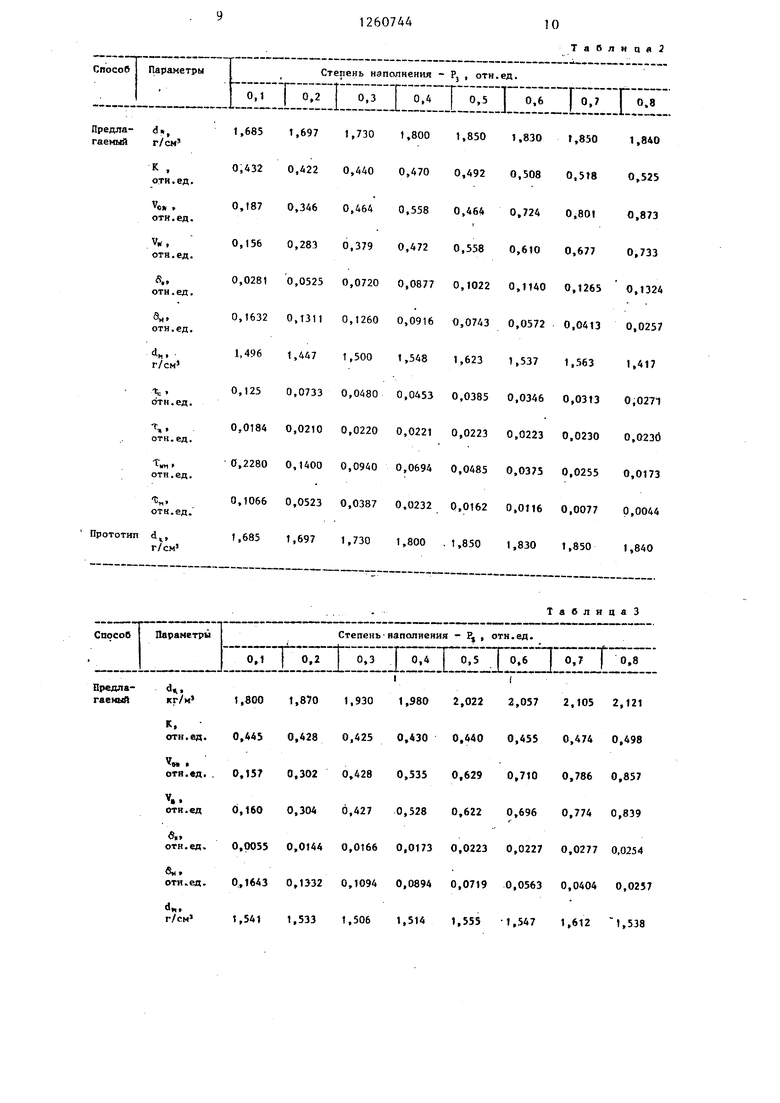

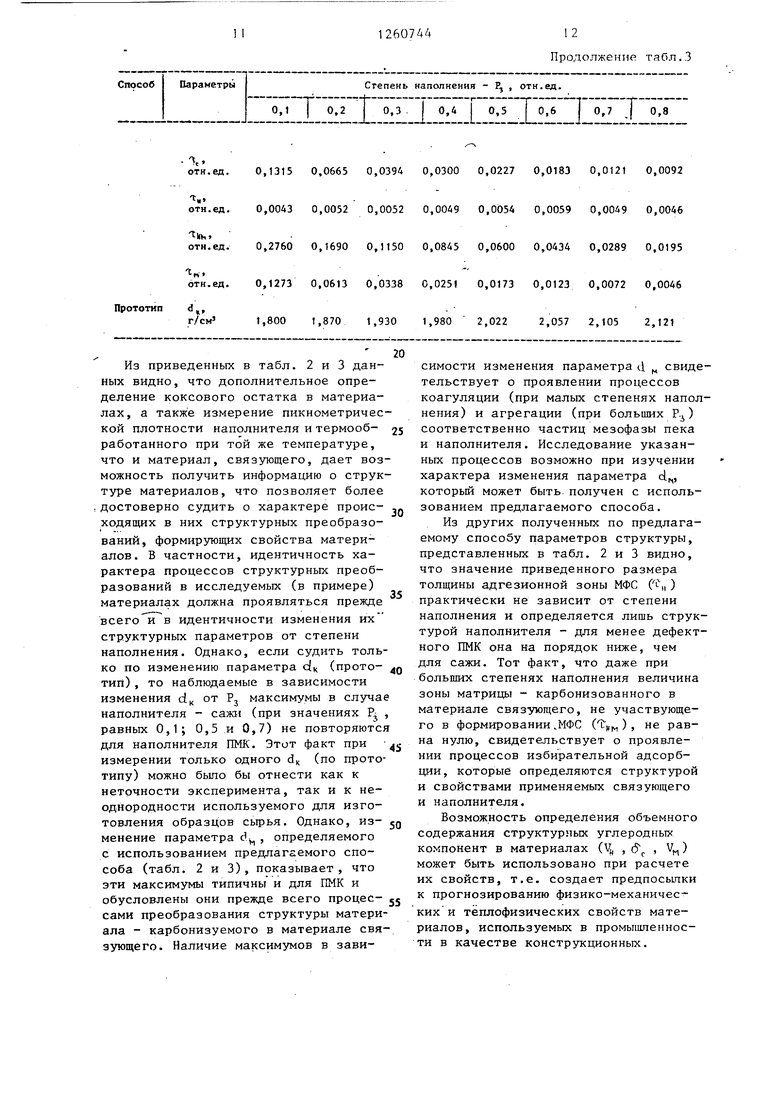

В табл.2 и 3 представлены данные, - иллюстрирующие изменение параметров структуры материалов, полученных на основе связующего- пека, в зависимости от количества и типа применяемого при их получении углеродного напол- нителя: для наполнителя - сажи - табл.2-(,82 г/см , dQ 1,62 г/см); для наполнителя - ПМК - табл. 3 (d 2,18 г/смз, ,62 г/смэ).

Исходные данные для примера определения параметров структуры материала (табл.1): наполнитель - сажа; степень наполнения ,3; коксовый остаток ,44; пикнометрическая плотность наполнителя ,82 пикнометрическая плотность карбонизо- ванного связующего d 1,62 пикнометрическая плотность исследуемого материала ,73 г/см.

Способ 1 Параметры

Предлагаемый

Степень-наполнения Ij . отн.ед.

d. кг/м

К. отн.ед.

V« .

ОТЙ.«Д.

V,.

отн.ед

в„ отк.ед.

вц,

отя.ед.

0,1 7 ° 2 J ° T- LTjif-ir : J °

т

1,8001,8701,9301,9802,0222,0572,1052,121

0,4450,4280,4250,4300,4400,4550,4740,498

0,1570,3020,4280,5350,6290,7100,7860,857

0,1600,3046,4270,5280,6220,6960,7740,839

0,0055 0,0144 0,0166 0,0173 0,0223 0,0227 0,0277 0,0254

0,1643 0,1332 0,1094 0,0894 0,0719 0,0563 0,0404 0,0257

d«. г/см

1,541 1,533 1,506 1,514 1,555 1,547 1,612 1,538

Таблиай2

ТаблицаЗ

г.

отн.ед.

t«. отн.ед.

tm, отн.ед.

tr,.

отн.ед.

Прототип d, г/см

0,1315 0,0665 0,0394 0,0300 0,0227 0,0183 0,0121 0,0092

0,0043 0,0052 0,0052 0,0049 0,0054 0,0059 0,0049 0,0046

0,2760 0,1690 0,1150 0,0845 0,0600 0,0434 0,0289 0,0195

0,1273 0,0613 0,0338 0,0251 0,0173 0,0123 0,0072 0,0046 1,800 1,870 1,930 1,980 2,022 2,057 2,105 2,121

20

Из приведенных в табл. 2 и 3 данных видно, что дополнительное определение коксового остатка в материалах, а также измерение пикнометричес- кой плотности наполнителя и термооб- 25 работанного при той же температуре, что и материал, связующего, дает возможность получить информацию о структуре материалов, что позволяет более достоверно судить о характере проис35

30

ходящих в них структурных преобразований, формирующих свойства материалов. В частности, идентичность характера процессов структурных преобразований в исследуемых (в примере) материалах должна проявляться прежде сего1Г в идентичности изменения их структурных параметров от степени наполнения. Однако, если судить только по изменению параметра с(к (прото- Q тип), то наблюдаемые в зависимости изменения d,, от Р, максимумы в случае

ИJ

наполнителя - сажи (при значениях PJ , равньж 0,1; 0,5 и 0,7) не повторяются для наполнителя ПМК. Этот факт при .j измерении только одного d (по прототипу) можно было бы отнести как к неточности эксперимента, так и к неоднородности используемого для изготовления образцов сьфья. Однако, из- JQ менение параметра с ц , определяемого с использованием предлагаемого способа (табл. 2 и 3), показывает, что эти максимумы типичны и для ПМК и обусловлены они прежде всего процес- 55 сами преобразования структуры материала - карбонизуемого в материале связующего. Наличие максимумов в завиПродолжение табл.3

5

5

0

Q

.j Q 5

симости изменения параметра d свидетельствует о проявлении процессов коагуляции (при малых степенях наполнения) и агрегации (при больших Р.) соответственно частиц мезофазы пека и наполнителя. Исследование указанных процессов возможно при изучении характера изменения параметра d,, который может быть получен с использованием предлагаемого способа.

Из других полученных по предлагаемому способу параметров структуры, представленных в табл. 2 и 3 видно, что значение приведенного размера толщины адгезионной зоны МФС fi,, ) практически не зависит от степени наполнения и определяется лишь структурой наполнителя - для менее дефектного ПМК она на порядок ниже, чем для сажи. Тот факт, что даже при больших степенях наполнения величина зоны матрицы - карбонизованного в материале связующего, не участвующего в формировании .МФС (. ), не равна нулю, свидетельствует о проявлении процессов избирательной адсорбции, которые определяются структурой и свойствами применяемых связующего и наполнителя.

Возможность определения объемного содержания структурных углеродных компонент в материалах (V, , (5 , V) может быть использовано при расчете их свойств, т.е. создает предпосылки к прогнозированию физико-механических и теплофизических свойств материалов, используемых в промышленности в качестве конструкционных.

I2607

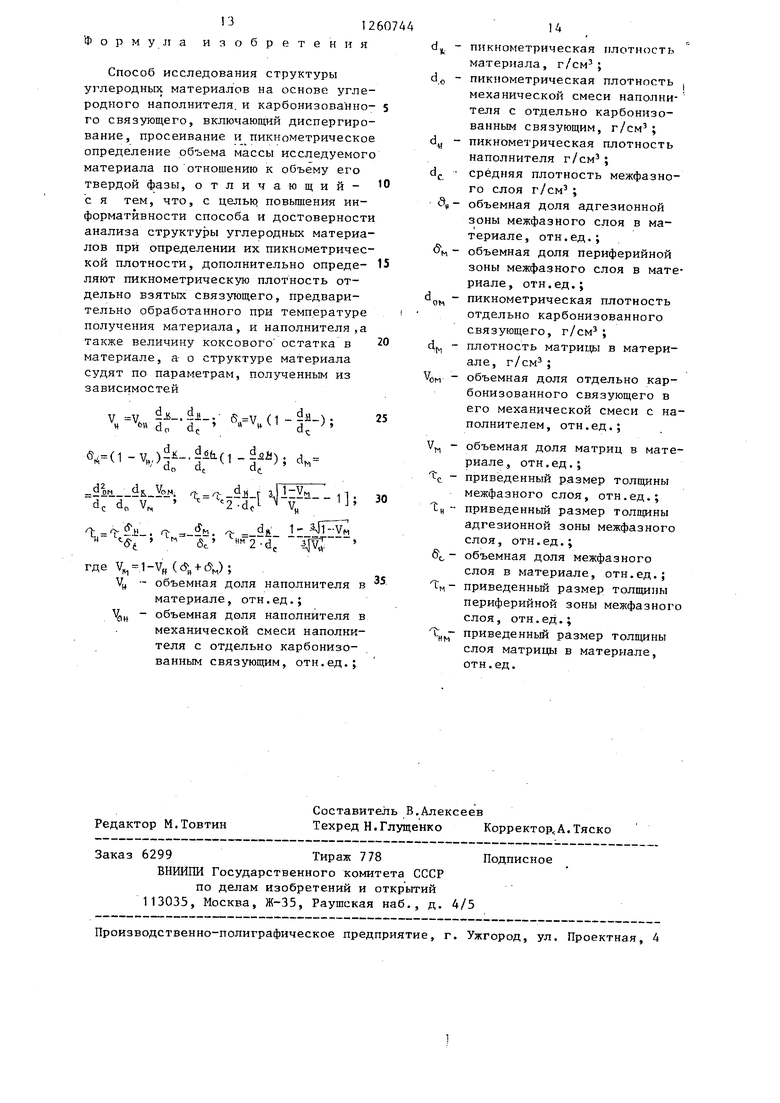

Формула изобретения

Способ исследования структуры углеродных материалов на основе углеродного наполнителя, и карбонизова нно- 5 го связующего, включающий диспергирование, просеивание и пикнометрическое определение объема массы исследуемого материала по отношению к объему его твердой фазы, отличающий- с я тем, что, с целью повьшения информативности способа и достоверности анализа структуры углеродных материалов при определении их пикнометричес- кой плотности, дополнительно опреде- 15 ляют пикнометрическую плотность отдельно взятых связующего, предварительно обработанного при температуре получения материала, и наполнителя ,а также величину коксового остатка в материале, а о структуре материала судят по параметрам, полученным из зависимостей

20

V v -Ji-..-i-- ) ьн й„ rf , }, d,

.ifid - л-). A

rt I / ,1 - ,1 M QO dj a.(

.., й,.15ьП1Ь

dc d V

. 1 . Ii-iI::Y

4. 5 2-d.

-.i

, 4

V.1-V(6, + c5-);

Vj, - объемная доля наполнителя в

материале, отн.ед.; - объемная доля наполнителя в механической смеси наполнителя с отдельно карбонизо- ванным связующим, отн.ед.;

Редактор М.Товтин

Составитель В.Алексеев

Техред Н.Глущенко Корректор,А.Тяско

Заказ 6299Тираж 778

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 5

0

5

0

d.. d. d.. . cl. . VM t

&c НИ

14

пикнометрическая плотность материала, г/см ; пикнометрическая плотность | механической смеси наполни- теля с отдельно карбонизо- ванным связующим, г/см ; пикнометрическая плотность наполнителя г/см ; средняя плотность межфазного слоя г/см ; объемная доля адгезионной зоны межфазного сдоя в материале, отн.ед.; объемная доля периферийной зоны межфазного слоя в материале, отн.ед.; пикнометрическая плотность отдельно карбонизованного связующего, г/см ; плотность матрицы в материале, г/см ;

объемная доля отдельно карбонизованного связующего в его механической смеси с наполнителем, отн.ед.;

объемная доля матриц в материале, отн.ед.; приведенный размер толщины межфазного слоя, отн.ед.; приведенный размер толщины адгезионной зоны межфазного слоя, отн.ед.; объемная доля межфазного слоя в материале, отн.ед.; приведенный размер толщины периферийной зоны межфазного слоя, отн.ед.; приведенный размер толщины слоя матрицы в материале, отн.ед.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| КОМПОЗИТ, СОДЕРЖАЩИЙ КАРБОНИЗОВАННЫЕ БИОПОЛИМЕРЫ И УГЛЕРОДНЫЕ НАНОТРУБКИ | 2008 |

|

RU2447531C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| Способ получения углеродных графитированных волокнистых материалов | 2019 |

|

RU2705971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

Изобретение относится к области контрольно-измерительной техники и может найти применение в углеродной промьшшенности. Целью изобретения является повышение информативности способа и достоверности анализа структуры углеродных материалов при определении их технологической плотности. Способ позволяет с использованием пикнометрического определения плотности материалов проводить количест- . венный анализ содержания и размеров структурных зон углеродньпс компонентов, включая межфазный слой, формирующихся при термообработке в материалах. Последовательность операций включает диспергирование материала, просеивание и технологическое определение объема его массы. Кроме того, определяют пикнометрическую плотность отдельно взятого связующего, обработанного при температуре получения материала, и наполнителя, а также величину коксового остатка в материале. По полученным данным рассчитывают параметры, характеризующие структуру углеродного материала. 3 табл. ( (Л o О) о 4 4;

| Куроленкин Е.И | |||

| Виргильев Ю.С | |||

| Расчет структурных параметров надмолекулярной организации частично-кристаллических полимеров и углеродных материалов | |||

| - Аппаратура и методы рентгеновского анализа, СКВ РА, ЛНПО Буревестник, - Машиностроение, Ленинградское объединение, 1978, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Автоматическая ручка для пера | 1928 |

|

SU10220A1 |

| Кокс каменноугольный | |||

| Метод определения плотности и пористости. | |||

Авторы

Даты

1986-09-30—Публикация

1985-02-26—Подача