Изобретение относится к способам испытаний электротехнических изделий тепловыми средствами.

Цель изобретения - повышение качества контроля за счет определения распределения пропиточного состава в обмотке.

Сущность способа заключается в следующем.

При разогреве обмотки мощностью Р тепло из обмотки начинает распределяться в окружающую среду и в пакет железа статора.

По окончании переходного теплового процесса устанавливается стационарный тепловой режим, для которого характерно равенство подводимой к обмотке мощности и мощности рассеиваемой обмоткой в окружающую среду и пакет железа статора. В стационарном режиме устанавливается статическое температурное поле в элементах

10

П - периметр паза;

.N- щирина элементарного участка;

бс - толщина листа стали в макете статора;

(6c-n) -число листов стали в элементарном участке;

Lrt - длина пазовой части обмотки;

п - число элементарных участков по длине зубца.

Тепловое сопротивление участка стали толщиной бет. равно

15

Rcf

бет.

Хст. 5э.

(2)

гдеЛм.- теплопроводность стали.

Эквивалентное тепловое сопротивление на i-OM участке между центром обмотизделия. При этом температура обмотки ос- л ки и точкой на зубце статора равно

тается неизменной и равной То, неизменны

и температуры в любых точках на поверхности зубца пакета стали. Температурным перепадом вдоль обмотки можно пренебречь, поскольку теплопроводность меди на три порядка превышает теплопроводность изоля- 25 ционного состава, поэтому температура обмотки равна TO. В результате этого, каждая из стальных пластин пакета железа статора является своеобразным датчиком, тепловая картина которого позволяет сделать вывод о качестве пропитки обмотки 30 в зоне, примыкающей к данной пластине. Локальные места обмотки, имеющие более глубокую пропитку лучше отводят тепло в пакет железа статора, чем места не- допропитанные, покольку теплопроводность пропиточных составов значитльно превышает 35 теплопроводность воздуха. В результате этого температура в тех местах железа статора выше, примыкающие части обмоток к которым лучше пропитаны.

Эквивалентное тепловое сопротивление 40 в элементарном поперечном сечении можно представить в виде выражения

бп SfI бпр

(1)

R3. R«-|- ROT.

/6п I 6 1 бпр.

- V l f i г Лп АВ Лпр.

бс.. 1

(3)

с другой Стороны, тепловое эквивалентное сопротивление Rэ может быть определено по результатам изерения температур То иТ; по выражению

Т,Rn

f

Я,п 5э Я.Л5э А,пр. S

+ (4)

где TO - температура провода обмотки; Т, - температура зубца статора i-ro участка;

.а/ 7- мощность, выделяемая на элемен- /2{Ln-}-Lл) тарном участке обмотки;

L.™ -длина лобовой части обмотки. С учетом (4) выражение (3) можно переписать в виде

То-Т,- бп

:

бв, бпр. - соответственно толщины корпусной изоляции, эквивалентного воздушного промежутка между проводами двусторонней изоляции провода;

соответственно теплопроводность корпусной изоляции, эквивалентная теплопроводность смеси пропиточной состав - воздух, изоляции провода;

а.П - площадь элементарного учас- ка;

Дпр.

П - периметр паза;

.N- щирина элементарного участка;

бс - толщина листа стали в макете статора;

(6c-n) -число листов стали в элементарном участке;

Lrt - длина пазовой части обмотки;

п - число элементарных участков по длине зубца.

Тепловое сопротивление участка стали толщиной бет. равно

Rcf

бет.

Хст. 5э.

(2)

R3. R«-|- ROT.

/6п I 6 1 бпр.

V l f i г Лп АВ Лпр.

бс.. 1

(3)

с другой Стороны, тепловое эквивалентное сопротивление Rэ может быть определено по результатам изерения температур То иТ; по выражению

Т,(4)

где TO - температура провода обмотки; Т, - температура зубца статора i-ro участка;

.а/ 7- мощность, выделяемая на элемен- /2{Ln-}-Lл) тарном участке обмотки;

L.™ -длина лобовой части обмотки. С учетом (4) выражение (3) можно переписать в виде

То-Т,- бп

:

В выражении (4) все величины известны и оНределяются материалами и конструкцией обмотки, кроме величины Х-в.Обоз- 50 начим через R выражение

бп , бпр Хп 5э

X,np. S

4Я,ст 5э

(6)

С учетом выражения (6) выражение (5) 55 можно переписать в виде

То- Т;.

-R+(7)

Выразим из выражения (7) величину

Рэбв

° - 5э То-Т,-НРэ

(8)

Д.

Величина Ав, является эквивалентной теплопроводностью смеси пропиточный состав - воздух. Эквивалентную теплопроводность смеси можно представить выражение

+

(9)

.+ (),

где Яв, Кп

- соответственно ность воздуха и состава;

теплопровод- пропиточного

Определяют коэффициент пропитки известным способом 0,44.

В стационарном режиме методом сопротивления определяют температуру провода

V,- - объем пропиточного состава в об- 20 ,..°Jlt Ji,,.::: ,-lS-n F« °«.lP° Vo-V/ -

щем объеме смеси Vo; объем воздуха в общем объеме смеси Vo; Vo - объем элементарной полости в обмотке, относящейся к элементарной поверхности паза. Величина Vi/Vo есть коэффициент пропитки в элементарном сечении обмотки.

Поэтому выражение (9) можно преобразовать в виде

gXt R,- lgXn.+ (1- К,-) Igb.(10)

Из выражения (10) имеем lg, lgA,B+ K;lg A,n/A,B (11)

Прологарифмировав выражение (8), лучим

, ., Рэ-бв

, . R-РЭ .(12)

25

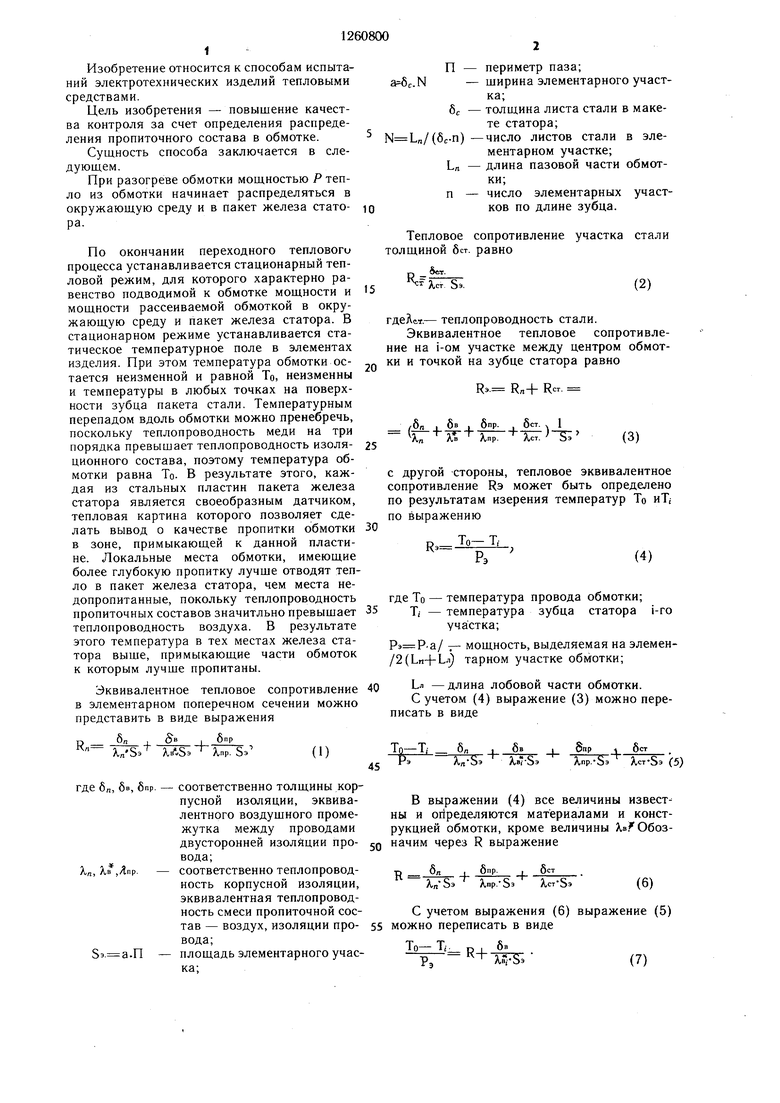

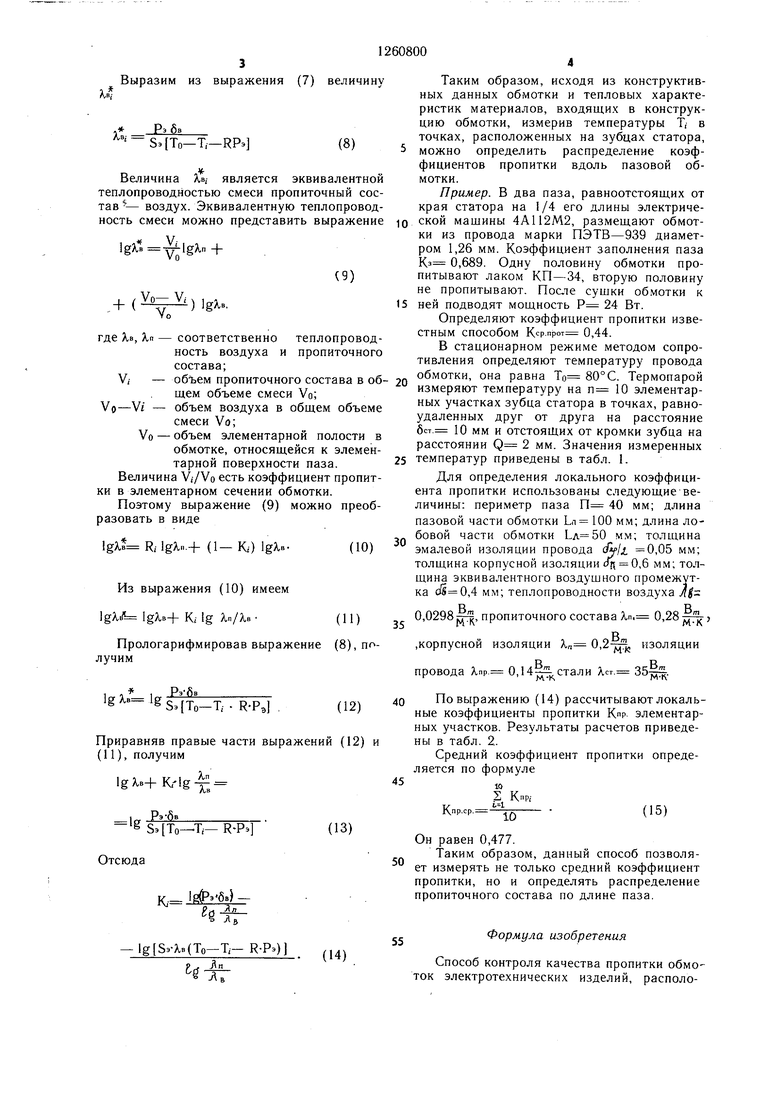

измеряют температуру на п 10 элементарных участках зубца статора в точках, равноудаленных друг от друга на расстояние бст. 10 мм и отстоящих от кромки зубца на расстоянии Q 2 мм. Значения измеренных температур приведены в табл. 1.

Для определения локального коэффициента пропитки использованы следующие величины: периметр паза П 40 мм; длина пазовой части обмотки Ln 100 мм; длина лобовой части обмотки мм; толщина эмалевой изоляции провода (fy-Ji 0,05 мм; толщина корпусной изоляции « 0,6 мм; толщина эквивалентного воздушного промежутка ,4 мм; теплопроводности воздуха Л(

0,0298, пропиточного состава А,п. 0,28

30

,корпусной изоляции

г

1 о 9

Лп- U,Z .j.

изоляции

40

провода Хпр. о, 14 стали Хст. 35.

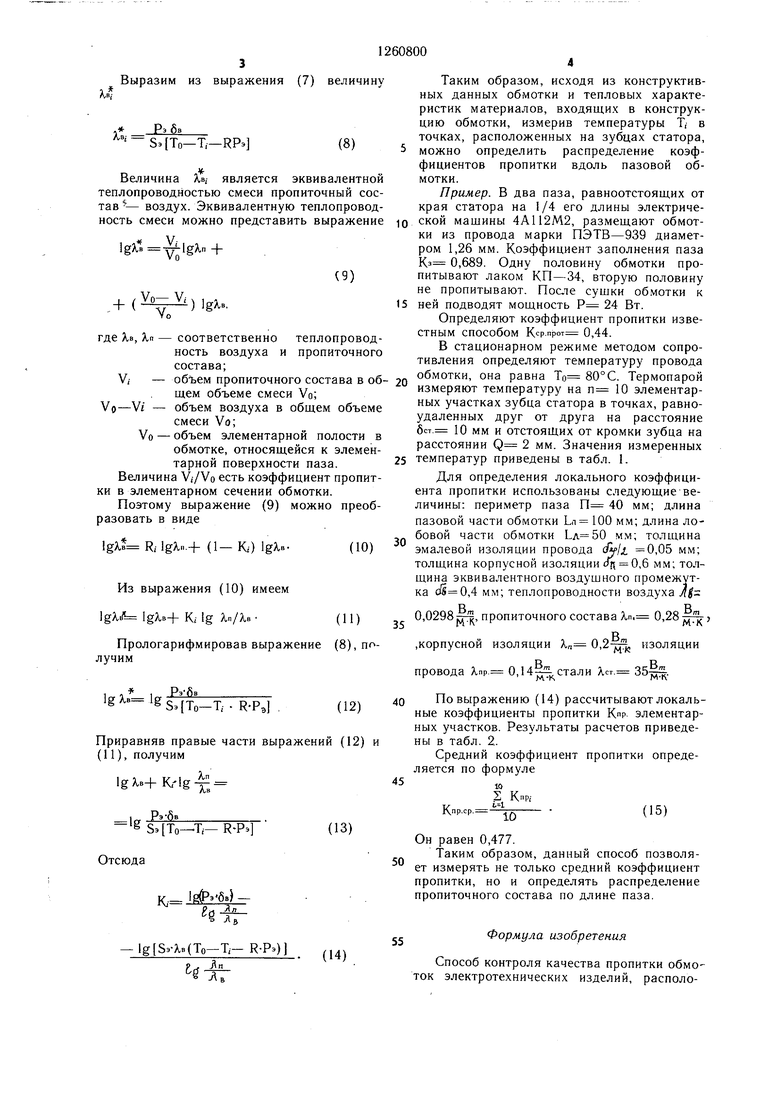

По выражению (14) рассчитывают локальные коэффициенты пропитки КПР элементарных участков. Результаты расчетов приведены в табл. 2.

Приравняв правые части выражений (12) и (11), получим

,gXB+K, lg-

Рэ-6

1„ ГЭ XIB

- 5э То-Ti-R-Рэ

(13)

Отсюда

К.- ) - Лв

- ,B(To-т,- R-Рэ)

(14)

Таким образом, исходя из конструктивных данных обмотки и тепловых характеристик материалов, входящих в конструкцию обмотки, измерив температуры Т, в точках, расположенных на зубцах статора, можно определить распределение коэффициентов пропитки вдоль пазовой обмотки.

Пример. В два паза, равноотстоящих от края статора на 1/4 его длины электриче- ской машины 4А112М2, размещают обмотки из провода марки ПЭТВ-939 диаметром 1,26 мм. Коэффициент заполнения паза Кз 0,689. Одну половину обмотки пропитывают лаком КП-34, вторую половину не пропитывают. После сушки обмотки к ней подводят мощность Р 24 Вт.

Определяют коэффициент пропитки известным способом 0,44.

В стационарном режиме методом сопротивления определяют температуру провода

,..°Jlt Ji,,.::: ,-lS-n F« °«.lP°

измеряют температуру на п 10 элементарных участках зубца статора в точках, равноудаленных друг от друга на расстояние бст. 10 мм и отстоящих от кромки зубца на расстоянии Q 2 мм. Значения измеренных температур приведены в табл. 1.

Для определения локального коэффициента пропитки использованы следующие величины: периметр паза П 40 мм; длина пазовой части обмотки Ln 100 мм; длина лобовой части обмотки мм; толщина эмалевой изоляции провода (fy-Ji 0,05 мм; толщина корпусной изоляции « 0,6 мм; толщина эквивалентного воздушного промежутка ,4 мм; теплопроводности воздуха Л(

0,0298, пропиточного состава А,п. 0,28 ,

,корпусной изоляции

г

1 о 9

Лп- U,Z .j.

изоляции

0

5

провода Хпр. о, 14 стали Хст. 35.

По выражению (14) рассчитывают локальные коэффициенты пропитки КПР элементарных участков. Результаты расчетов приведены в табл. 2.

Средний коэффициент пропитки определяется по формуле

Кпр.ср.

10

S КПР,

10

(15)

Он равен 0,477.

Таким образом, данный способ позволяет измерять не только средний коэффициент пропитки, но и определять распределение пропиточного состава по длине паза.

Формула изобретения

Способ контроля качества пропитки обмоток электротехнических изделий, расположенных в зубцах пакета стали электротехнических изделий, заключающийся в нагреве обмоток до стационарного распределения температуры,.путем подвода к ним электрической мощности и регистрации температуры обмотки, отличающийся тем, что, с це- лью повышения качества контроля путем определения распределения пропиточного состава в обмотке, по достижении стационарного распределения температуры в обмотках регистрируют температуру на плас тинах зубцов пакета стали на одинаковом расстоянии от кромки зубца, а искомое распределение пропиточного состава определяют по формуле

15

1е бв;Рэ) lgXn/Хв

-1е 5эХв-(То-т,-н-рэ)

IgXn/b

Кп.- коэффициент пропит- 20

ки в п-й точке;

1в и л- теплопроводность воздуха и пропиточного состава;

5в- толщина эквивалентного воздушного про- 25 межутка между прово дами обмотки; Р a/2(Ln+b) - мощность элементар ного участка;

N- ширина элементарно

го участка;

30

KnplК ПР2.Kjjpj

КЛР.;,К npiК пр.у

0,88 0,90 0,880,i

0,90 0,30 0,01 0,00 0,02 0,01

Ln/(6c-n) - Ln

Ьл

5э а-П-

П. -

бс - толщина листа стали в пакете статора; число листов стали в элементарном участке длина пазовой части обмотки;

длина лобовой части обмотки;

площадь элементарно- го участка;

периметр паза;

R

бп, бпр

Я.п 5э Я,пр.

5

0

5

бл и бпр.

Хп, Я,пр. и Я,ст

0

бет.

-суммарное тепловое сопротивление корпус- ной изоляции, изоляции провода и участка стали от кромки зубца до точки, в которой производят измерение температуры.

-соответственно толщи- ны корпусной изоляции и двусторонней толщины изоляции провода;

- теплопроводности кор пусной изоляции, изоляции провода и стали, расстояние от кромки зуба.

Таблица 1

Таблица 2

Кпр7КпрвКпрэ

ЛplO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества пропитки обмоток электротехнических изделий и устройство для его осуществления | 1989 |

|

SU1712904A1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593600C1 |

| Способ изготовления статора электрической машины с всыпными обмотками | 1990 |

|

SU1778877A1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593601C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2568144C2 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2503116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОТВЕРЖДАЕМЫМ ПОЛИМЕРНЫМ СОСТАВОМ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2521439C2 |

Изобретение относится к контролю распределения пропиточного состава в обмотках электротехнических изделий. Целью изобретения является повышение качества контроля за счет определения распределения пропиточного состава в обмотке. Для этого обмотку разогревают до стационарной температуры и регистрируют распределение температур на пластинах зубца пакета стали на одинаковом расстоянии от кромки зубца. Получено выражение для расчетов коэффициента пропитки, с помош,ью которого определяется распределение пропиточного состава в обмотках, 2 табл. ю Ю О5

| Барэмбо К | |||

| Н | |||

| и Берштейн Л | |||

| М | |||

| Сушка, пропитка и компаундирование обмоток электрических машин | |||

| М.: Энергия, 1967, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

| Способ контроля качества пропитки обмоток электрических изделий | 1980 |

|

SU868511A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-23—Подача