Изобретение относится к измерительной технике и может быть использовано при контроле технологических процессов пропитки обмоток электрических машин.

Известен способ определения массы изоляционного вещества в пропитанных обмотках электротехнических изделий, заключающийся во взвешивании статора с обмоткой до и после пропитки у высушенных обмоток. Массу изоляционного вещества в пропитанных обмотках определяют по разности весов.

Недостатками способа являются высокая трудоемкость, обусловленная необходимостью двойного измерения веса статора с обмоткой до и после-пропитки, низкая точность определения массы изоляционного

вещества в пропитанных обмотках, так как вес его много меньше веса всего статора с обмоткой и измерить его с высокой точностью на фоне веса всего изделия затруднительно. Кроме того, изоляционное вещество в процессе пропитки помимо обмотки оседает и на элементах конструкции, что также снижаетточность контроля. Невозможность определения распределенности пропиточного состава по обмотке снижает достоверность и информативность контроля.

Известен также способ определения массы изоляционного вещества в пропитанных обмотках электротехнических изделий, при помощи которого появляется возможность точно определить массу изоляционного вещества в обмотках и тем самым

осуществлять контроль качества пропитки. Способ заключается в том, что через пропитанную обмотку пропускают постоянный стабилизированный ток и одновременно измеряют падение напряжения на пропитанной обмотке. Затем повторно производят измерение падения напряжения на пропитанной обмотке через заданный промежуток времени, По результатам измерений массу изоляционного вещества в пропитанной обмотке определяют из выражения

1 Га

1о т (U2n + Uln) Uln

Суд I 2(U2n-Uin)

с;: Г

где t - заданный промежуток времени;

Суд - удельная теплоемкость пропиточного изоляционного вещества;

Суд.1 - удельная-теплоемкость материала провода;

pio - удельное сопротивление материала провода обмотки при температуре 20°С;

d - плотность материала провода обмотки;

а-температурный коэффициент сопротивления провода обмотки;

fnp длина провода обмотки;

1о - постоянный стабилизированный ток;

Uln - первоначальное падение напряжения на обмотке;

U2n падение напряжения на обмотке через заданный промежуток времени t.

Недостатком указанного способа является то, что с помощью его невозможно определить распределенность пропиточного состава по обмотке, что снижает информативность и достоверность контроля качества пропитки.

Известны весы, которые можно использовать для измерения массы изоляционного вещества в пропитанной обмотке.

Недостатками весцв являются высокая погрешность и невозможность определения распределенности изоляционного вещества по обмотке, что снижает достоверность и информативность контроля.

Наиболее близким к предлагаемому является устройство для определения массы изоляционного вещества в пропитанных обмотках электротехнических изделий, по которому можно осуществлять контроль качества пропитки обмоток.

Устройство состоит из стабилизатора тока, синхронизатора, блока компенсации, источника постоянного напряжения и блока регистрации.

При этом выход источника постоянного напряжения соединен с входом стабилизатора тока и выходом синхронизатора. Первый выход синхронизатора соединен с запускающим входом стабилизатора тока. Выход стабилизатора тока соединен с первым зажимом для подключения объекта измерения и выходом блока компенсации. Выход блока компенсации соединен с входом блока регистрации, запускающий вход которого соединен с вторым входом синхронизатора. Второй зажим для подключения обьекта измерения соединен с общей шиной, при этом синхронизатор содержит генератор эталонных импульсов, выход которого через ключевой элемент соединен со счетным входом счетчика, Каждый из выходов счетчика соединен с соответствующим входом дешифратора, каждый из выходов которого соединен с соответствующим неподвижным контактом многопозиционного однополюсного переключателя. .Подвижный контакт однополюсного переключателя соединен с первым входом формирователя непосредственно и через соответствующий конденсатор - с входом сброса счетчика, через соответствующий конденсатор - с R-входами первого и второго RS-триггеров, S-вход первого RS-триггера через соответствующий резистор соединен с общей шиной и через однополюсный выключатель - с зажимом, являющимся входом синхронизатора. Выход первого RS-триггера является первым выходом синхронизатора и соединен через соответствующую CR-цепь суправляющим входом генератора расширенных импульсов, выход которого через соответствующую CR-цепь соединен с S-входом второго RSтриггера, выход которого соединен с вторым входом формирователя и с управляющим входом ключевого элемента, R-входы счетчика, первого и второго RSтриггеров соединены соответственно через соответствующий резистор с общей шиной. Выход формирователя является вторым выходом синхронизатора.

Недостатком известного устройства является невозможность определения распределенности изоляционнрго пропиточного состава по обмотке, что снижает достоверность, и информативность контроля качества пропитки.

Целью изобретения является повышение информативности и достоверности контроля качества пропитки путем определения распределенности изоляционного пропиточного состава по обмотке.

Поставленная цель достигается тем, что в способе контроля качества пропитки обмоток электротехнических изделий, заключающемся в разогреве пропитанных

обмоток путем пропускания через них стабилизированного постоянного тока в течение заданного промежутка времени ti, одновременном измерении падения напряжения на контролируемой обмотке в начале разогрева и по истечении заданного промежутка времени ti ее разогрева м определении массы изоляционного вещества по результатам измерений, продолжая разогревать контролируемую обмотку по истечеНИИ заданного промежутка времени ti контролируют превышение температуры над окружающей средой п равноудаленных друг от друга и находящихся на одинаковом расстоянии от кромки паза точках, расположенных на зубце магнитного сердечника и при достижении контролируемым превышением температуры эталонной величины Тф регистрируют моменты времени ti, t2, ... tn, в которые превышения температуры дости-, гают значения в соответствующих контролируемых точках, причем в каждый из

моментов времени ti, t2tn регистрируют

падение напряжения на обмотке Uo и по результатам измерений рассчитывают значение локального коэффициента пропитки в каждой из контрольных точек из выражения

I(Joai)-U.D-tc(T,-gQq

1о-Йэ«

: .....,11. - I .j.

и..об

±,

.. t:7rMiK-X P-: + N4K

M,AP tR Мг( ) ., MgX Р-ч Р-ч АЛ„

где и In- падение напряжения на обмотке в момент начала ее разогрева;

а - температурный коэффициент сопротивления материала провода;

Тисх - исходная температура обмотки в момент начала разогрева;

1о - постоянный стабилизированный ток;

Нэ Ro6M a/(N LB)- электрическое сопротивление элементарного участка провода обмотки;

Ro6M - электрическое сопротивление провода обмотки;

N - число пазов магнитного сердечника;

LB - длина полувитка обмотки;

а - ширина элементарного участка, определяемая толщиной пластины магнитного сердечника;

Л Дв/Ас, .

Knp.i - искомый локальный коэффициент ропитки в 1-й контролируемой точке обмоти N11 В -MI;

N21 В -К;

N3i Mi;

N41 R4;

NHA-P2- B)-()CeRaM,tM,li

Н2г(А-Р2+б1-(Йг+К5 КС Кг + Nj(F.)(R2+e3)-CeP2M, + (F-P2+D)c

«M,-P24F-pf+r).()C2A4P,3

()(,,(R -Ri+«t i {F-P2tDl()(,lC2R-R25

MA-P3+S)-(.,)Ci.M,-P3+Mj3 Ne3(AV6)(R2+R,)R-Cz-P5 R ;

N(F.p3+D)(Ri+Rj Ci-P5M,(FP3tD)M,

() Ca-. Pj N4,,(F-P5+D){Rj4Rj)CaRRt- Pj(R RifR3)c

4F-P3+I HF-P DPjHJ(R5, P};

R4 R+ зЗ

&;

SjM KU

Я

Аст- Э

ки

M 8Cг(R2+R),

()Й-М,-гАЙМгАМ,(Рг+Я5); AAs-BCjR tRz+RjVAR -ARlR.)-;

MsC2-M,{Ri+R3)) Mr RCaCRz+Rj -,

A 8;p5; 2{R2tRi C2-M FM(R4 RjfcXj5 M,(R+R2+R3l D(R2tRj)Ci-Mf-F-M(R2+R5f

(R2 RjlC2R-M,-2FR4-M,+ ЛбЭэи

+r( R3)CiR4-Mr(R2t R,,f-cl-n M, j

( + .)lI(Kz R -CzKM, +r(R2tR3 C2.R4.Mr{R2 R,, +

Я;l;f° 1 гRR4-FR(Rг.R,

M,,-((R2+ RslCsRR-k-F 2«

Дст э 8

ij np.cp . .cf ,5 J с6

где бэм- толщина эмалевой изоляции провода;

АЭМ теплопроводность эмали;

бки - толщина корпусной изоляции;

АКИ теплопроводность корпусной избляции;

6 - расстояние от кромки паза до i-й точки;

д - эквивалентный воздушный промежуток;

Дс - теплопроводность пропиточного состава;.

Яв теплопроводность воздуха;

Кпр.ср тфс Vc)- интегральный коэффициент пропитки обмотки;

PC - плотность изоляционного вещества;

Vo - объем воздушных полостей в обмотке;

Зэ П -а - площадь элементарного участка;

П - периметр паза,

J

8i

ст-5э с -Ч -А Ri(R2 + R3)C2;

B Ri + R2+R3;

D (Ri + R2 + Ra) Ci + (R2 + R3)C2,

F Ki(R2 + RS) Ci 02 - коэффициенты, определяемые из тепловой схемы для интегрального коэффициента пропитки обмотки Кпр.ср. при подаче на вход схемы стабилизированной мощности РОЭ;

S тепловое сопротивление элементарного участка стали магнитного сердечника от i-й точки до поверхности (спинки) магнитного серде чника;

5ст 2 (DH - DBH) - hn- 5i - расстояние

от i-й точки до поверхности магнитного сердечника;

DBH внутренний диаметр магнитного сердечника;

hn - высота паза;

д - расстояние от кромки паза до i-й точки;

ACT- теплопроводность стали; RS 143 Sib тепловое сопротивление потерь с поверхности элементарного участка магнитного сердечника в окружающую среду;

-коэффициент теплоотдачи; л - DH в

Si

площадь поверхности

0

N

охлаждения элементарного участка магнитного сердечника;.

DH - внешний диаметр магнитного сердечника;

5

Суд.ст - удельная теплоемкость стали;

/Ост - плотность стали;

VCT - объем элементарного участка магнитного сердечника от i-й точки до поверхности магнитного сердечника,

0 Ci См + Сэм t Ски + Ci + Суд.с Кпр.ср Voi - теплоемкость элементарного участка обмотки до i-й точки для интегрального коэффициента пропитки;

См - теплоемкость провода обмотки, за5ключенного в элементарном участке;

Сэм - теплоемкость эмали провода элементарного участка;

Ски-теплоемкость корпусной изоляции элементарного участка обмотки;

0

Ci - теплоемкость стали элементарного участка магнитного сердечника от кромки пaзaдoтчкиi;

Суд.с - удельная теплоемкость изоляционного вещества;

5

Voi - объем .воздушных полостей элементарного участка обмотки;

С2 Суд.ст Рст VCT - удельная теплоемкость стали магнитного сердечника;

РСТ - плотность стали;

0

VCT - объем элементарного участка магнитного сердечника от i-й точки до поверхности магнитного сердечника; AI Rii(R2 + R3)C2 . и Bi Rii + R2 + R3 коэффициенты, определяемые из тепловой

5 схемы для коэффициента пропитки i-ro элементарного участка,

t - время.

Поставленная цель достигается тем, что в устройство контроля качества пропитки

0 обмоток электротехнических изделий, содержащее источник постоянного напряжения, выход которого соединен с входом стабилизатора тока и выходом синхронизатора, первый вход которого соединен с за5пускающим входом стабилизатора тока, выход которого соединен с первым зажимом для подключения объекта измерения и входом блока регистрации, запускающий вход которого соединен с вторым выходом

синхронизатора, второй зажим для подключения объекта измерения соединен с общей шиной, дополнительно введены датчики температуры, пороговые устройства, схема совпадения и вычислительный блок, причем датчики температуры соединены с входами пороговых устройств, выходы пороговых устройств соединены с входами формирователя импульсов, с входами схемы совпадения и информационной шиной вычислительного блока. Выход схемы совпадения соединен с входом синхронизатора. Один выход блока регистрации соединен с информационной шиной вычислительного блока. Другой выход блока регистрации соединен с входом записи вычислительного блока. Один из выходов синхронизатора соединен с информационной шиной вычислительного блока. В качестве датчиков температуры используют диоды, а каждое пороговое устройство содержит компаратор и термокомпенсирущий диод, причем каждый датчик температуры соединен с одним входом компаратора, а термокомпенсирующий диод с вторым входом компаратора.

Синхронизатор содержит генератор эталонных импульсов, выход которого через ключевой элемент соединен со счетным входом счетчика, каждый из выходов которого соединен с соответствующим входом дешифратора, каждый из выходов которого соединен с соответствующим неподвижным контактом многопозиционного однополюсного переключателя, подвижный контакт коч торого соединен с первым входом формирователя. S-вход первого RS-триггера через соответствующий резистор соединен с общей шиной и через однополюсный переключатель с зажимом, являющимся входом синхронизатора. Выход первого RSтриггера является первым выходом синхронизатораи соединен через

соответствующую RC-цепь с управляющим входом генератора расширенных импульсов, выход которого через соответствующую RC-цепь соединен с S-входом второго RS-триггера, выход которого соединен с вторым входом формирователя и управляющим входом ключевого элемента. Выход формирователя является вторым выходом синхронизатора.

В синхронизатор дополнительно введен счетчик времени, причем вход счетчика времени подключен к выходу ключевого элемента, а R-выходы счетчика и RS триггеров через RC-цепи соединены с выходом схемы совпадения. Выходы счетчика времени подключены к информационной шине вычислительного блока.

Известен способ определения поперечной теплопроводности обмоток, в котором измеряют температуру в п точках с помощью температурных датчиков, которые размещают по линии, распо юженной по наружной стороне металлической трубки. Этот способ измерения служит для точного определения средней температуры поверхности трубки, по величине которой определяется эквивалентная поперечная теплопроводность пучка проводов, нагреваемых током.

Измерение температуры в п равноудаленных точках на зубцах магнитного сердечника производится для того, чтобы измерить локальные коэффициенты пропитки, по которым появляется возможность определить распределенность изоляционно пропиточного состава вдоль пазовой части обмотки, что позволяет повысить информ тивность и достоверность контроля качест ва пропитки.

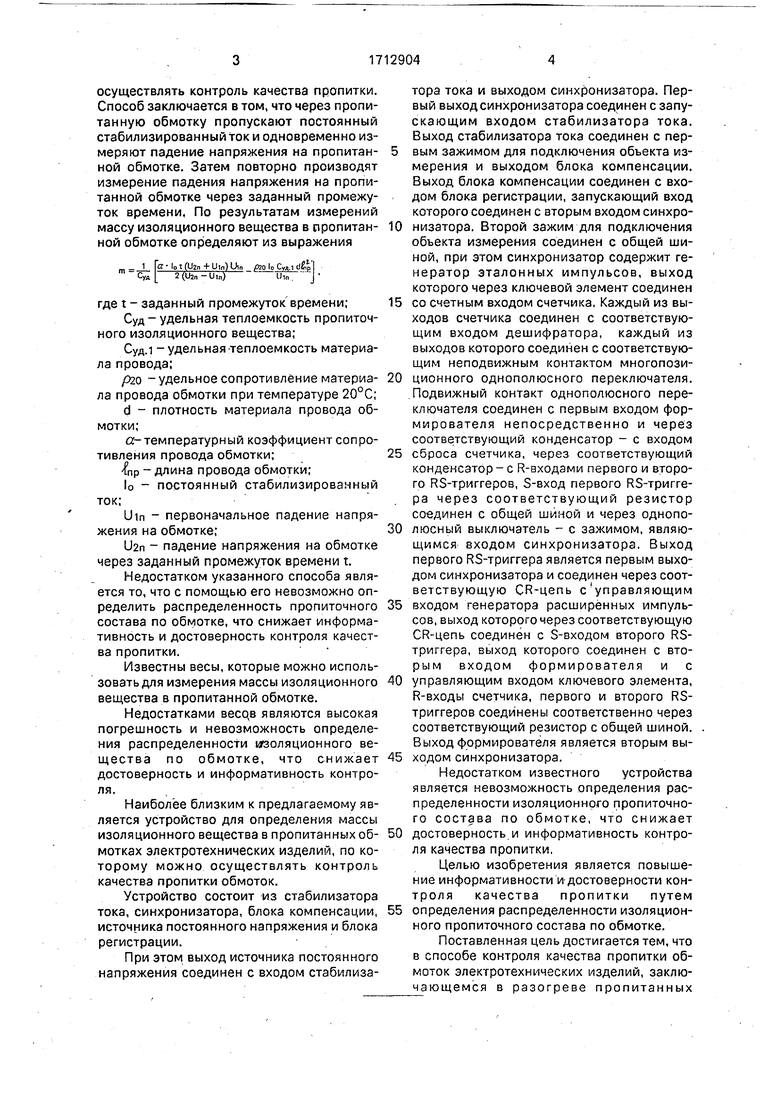

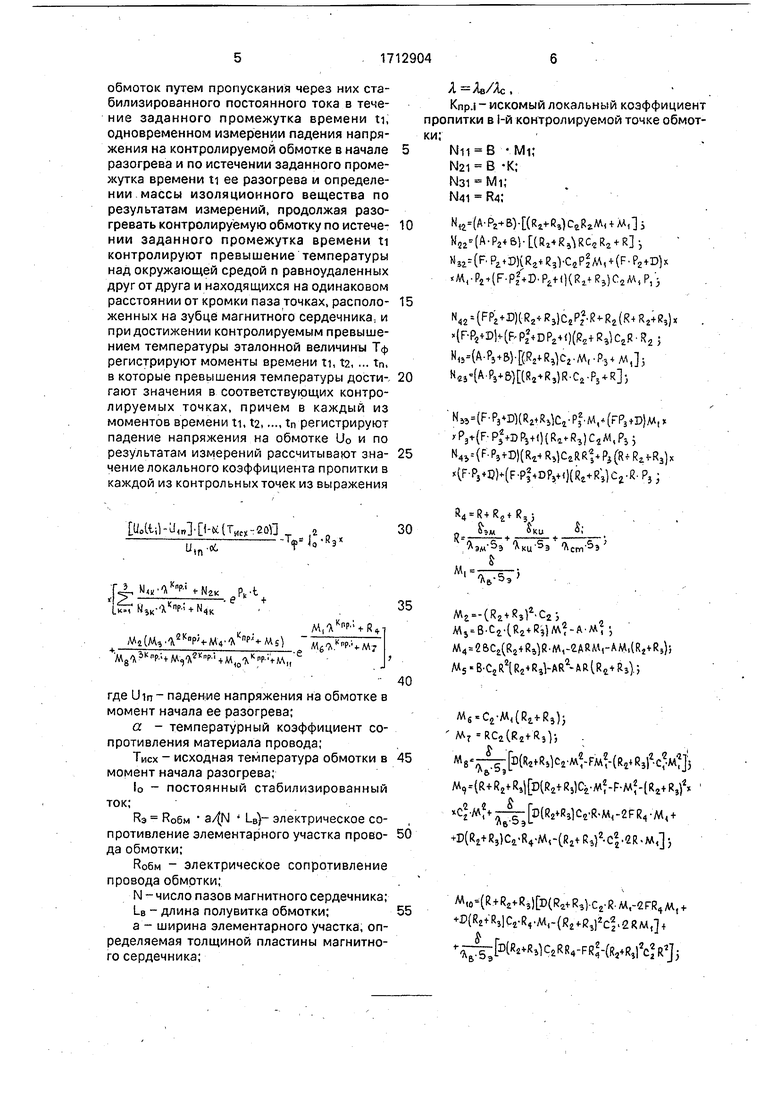

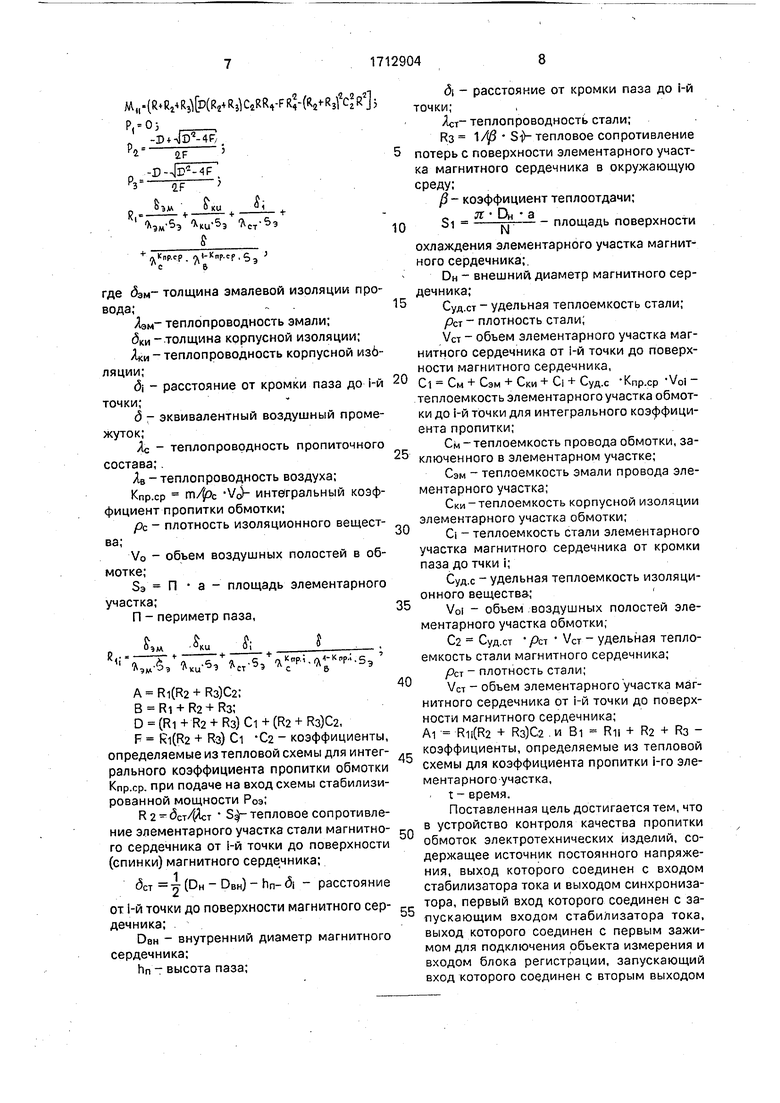

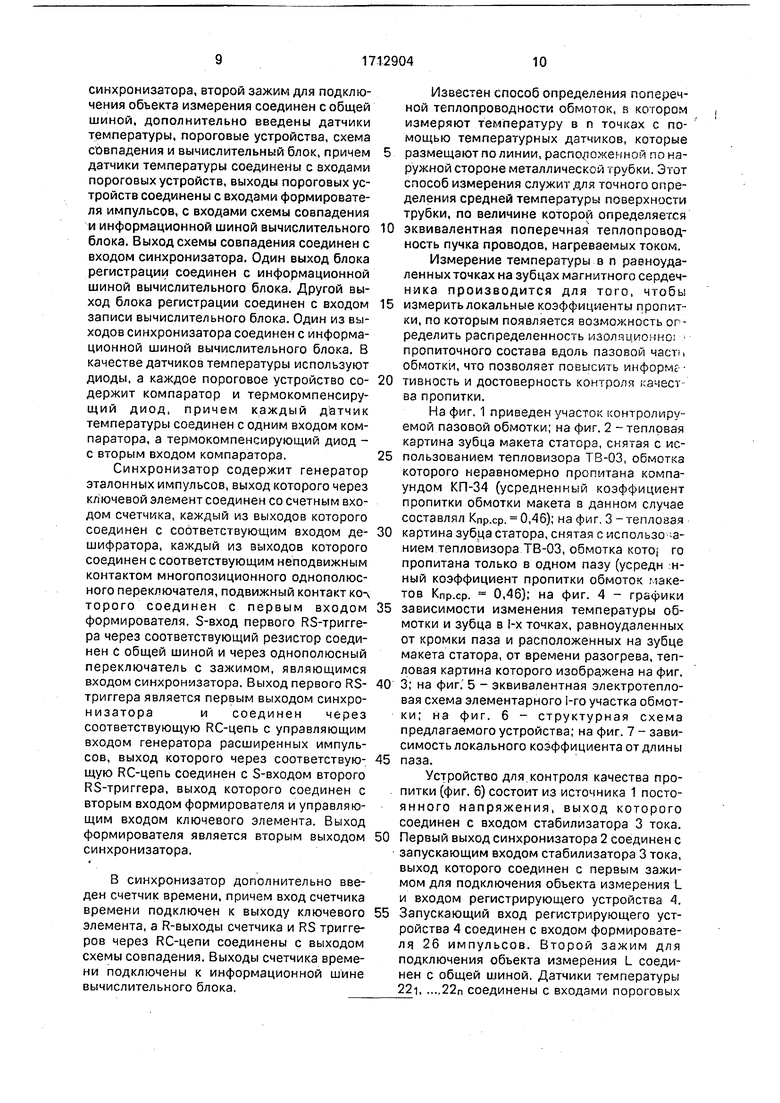

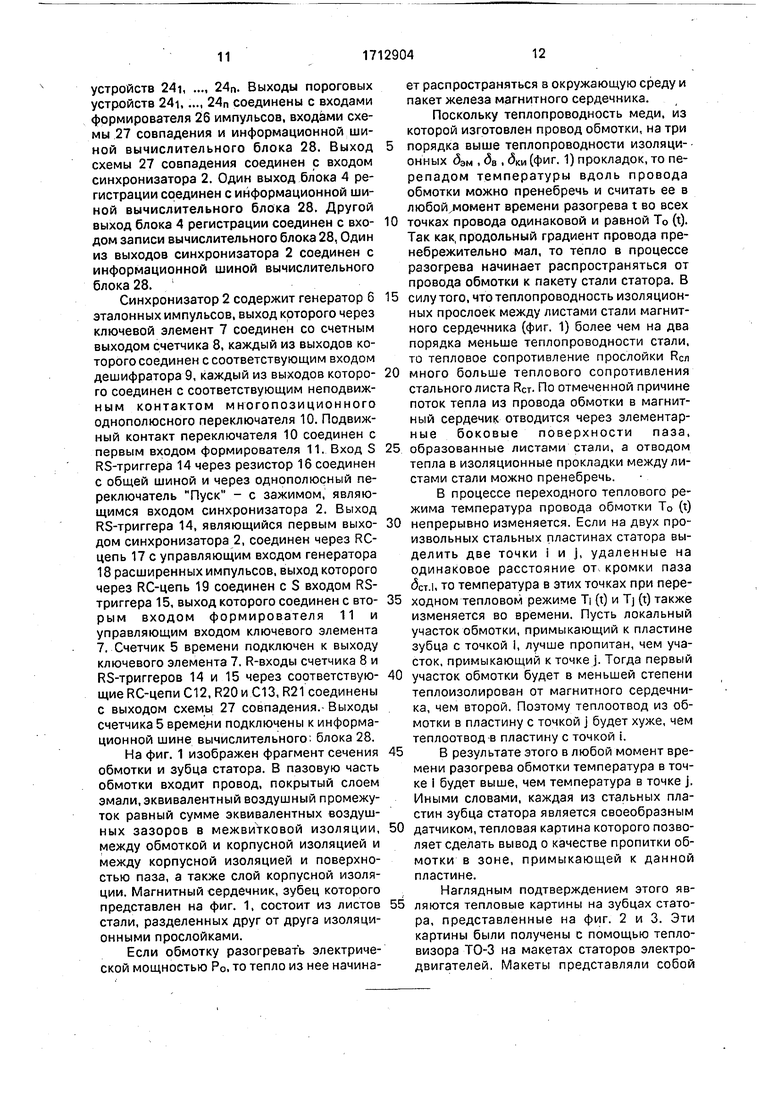

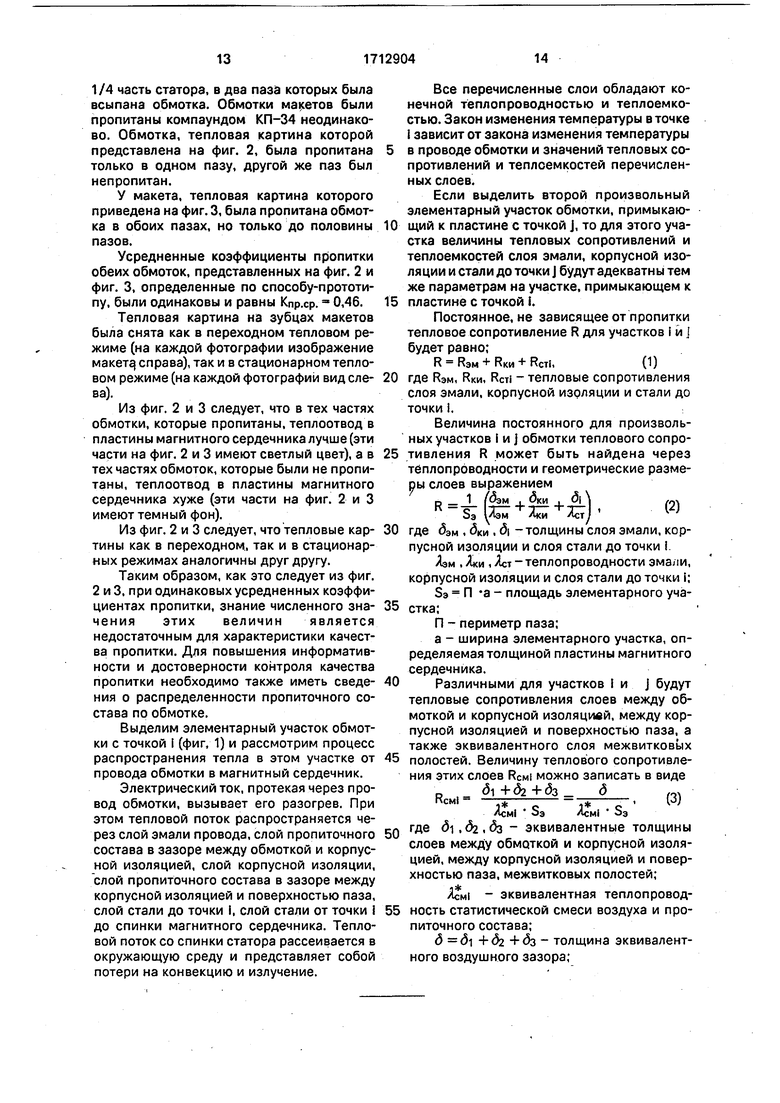

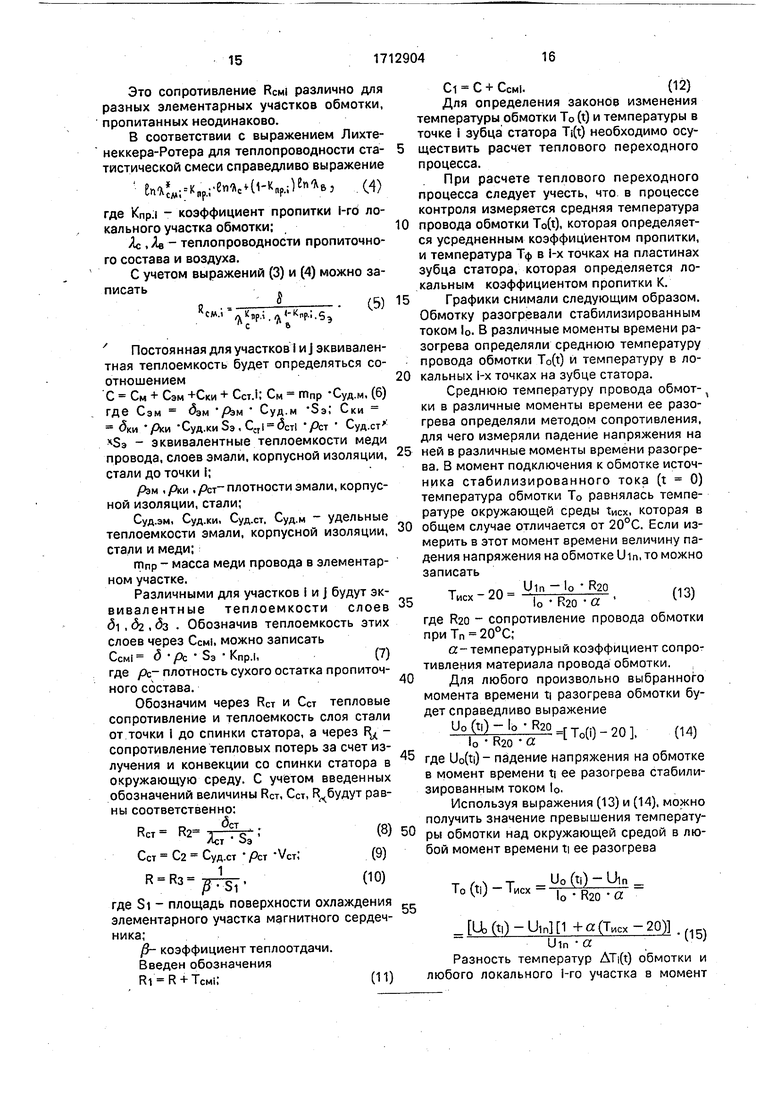

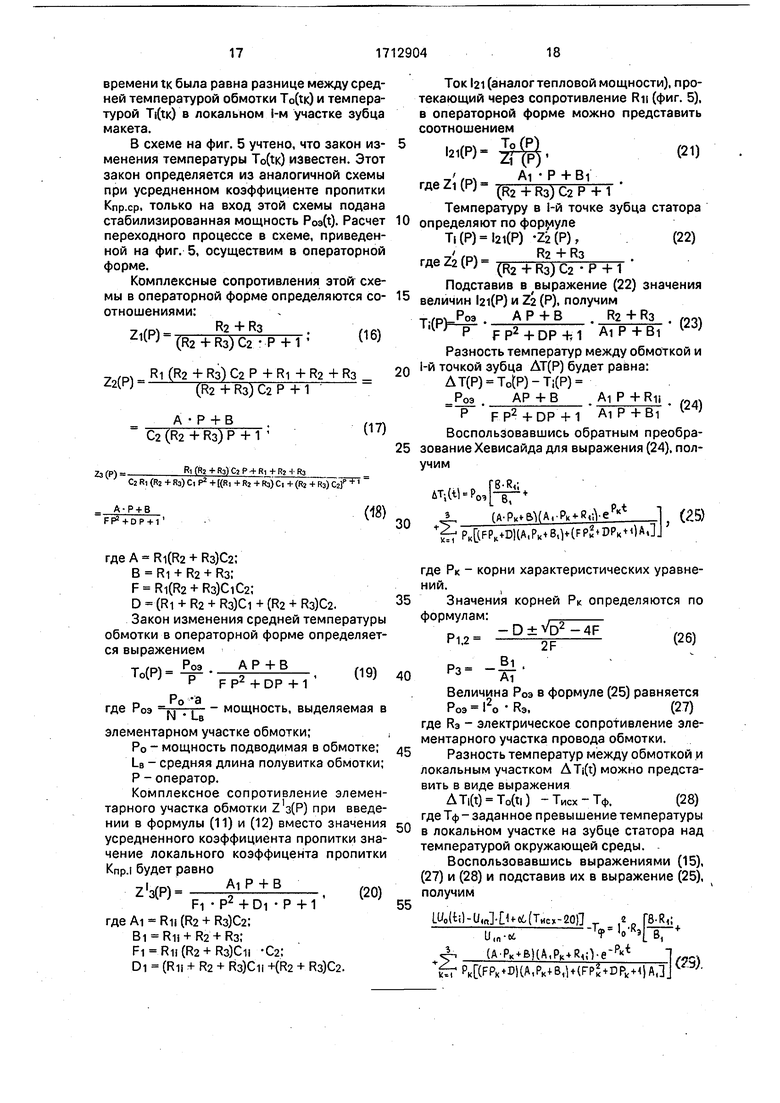

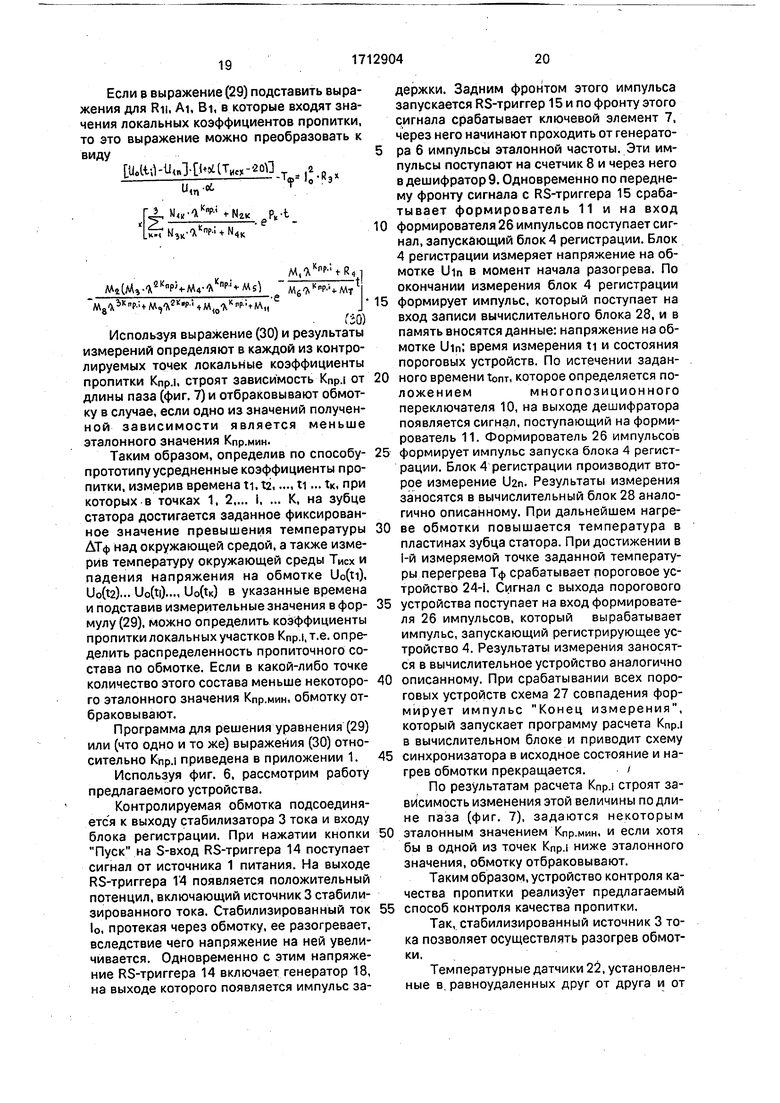

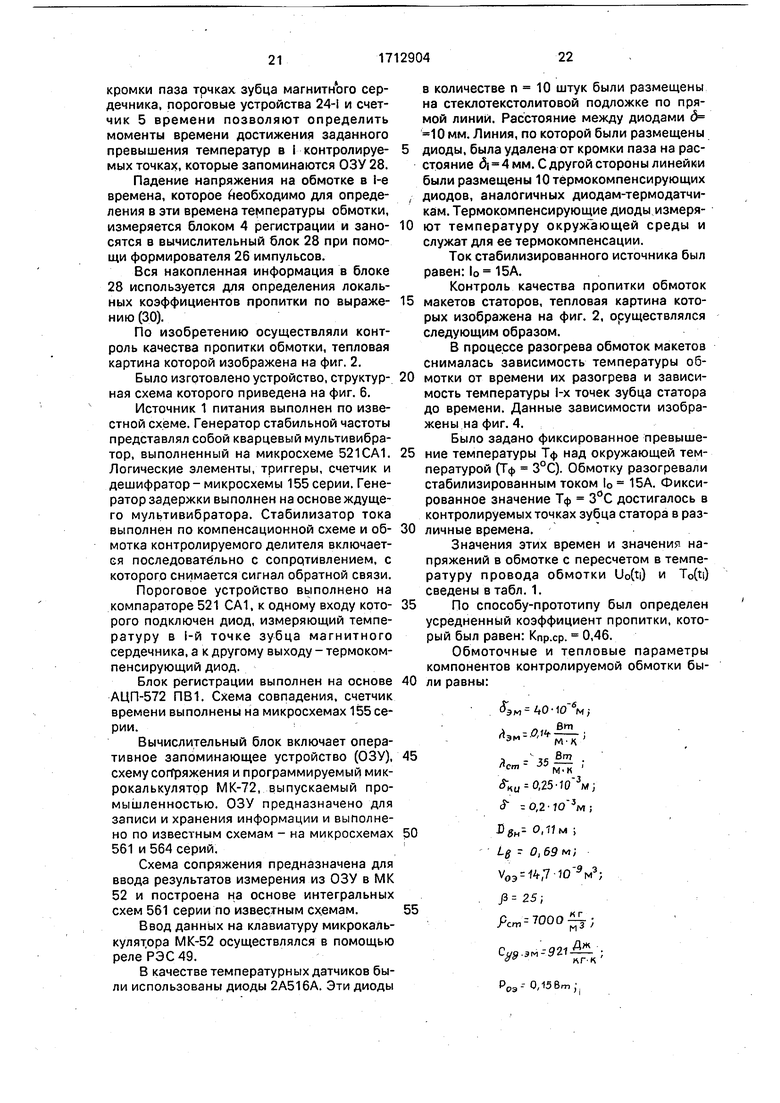

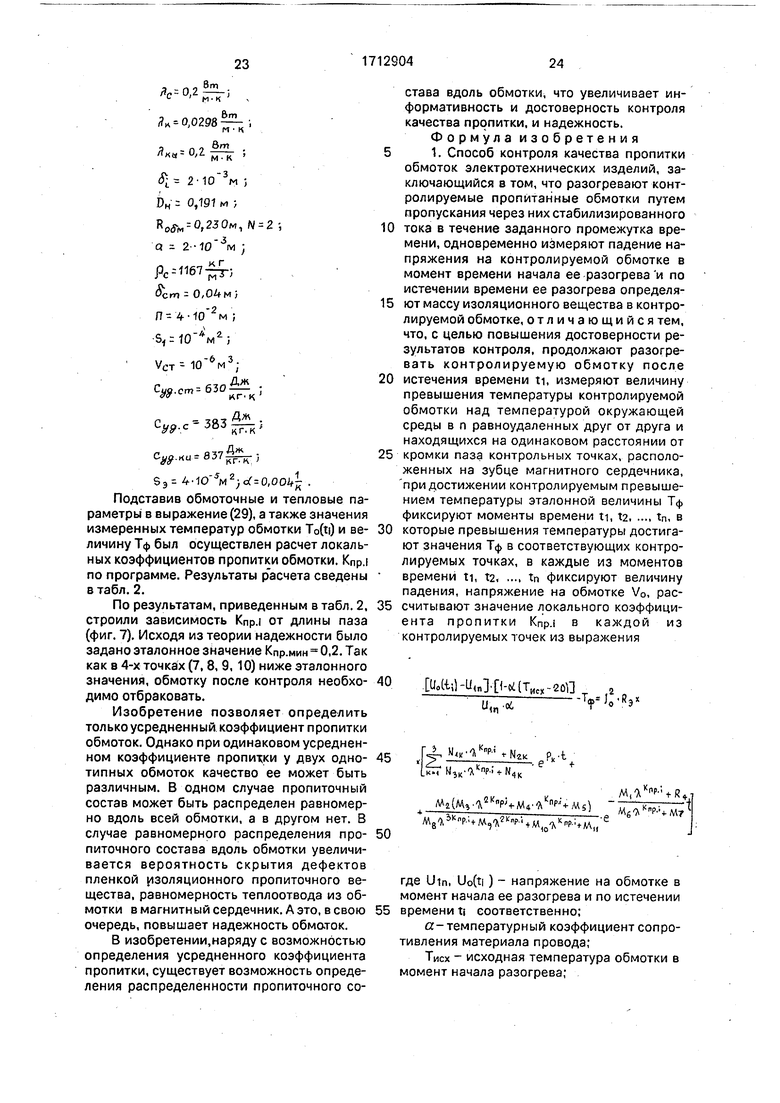

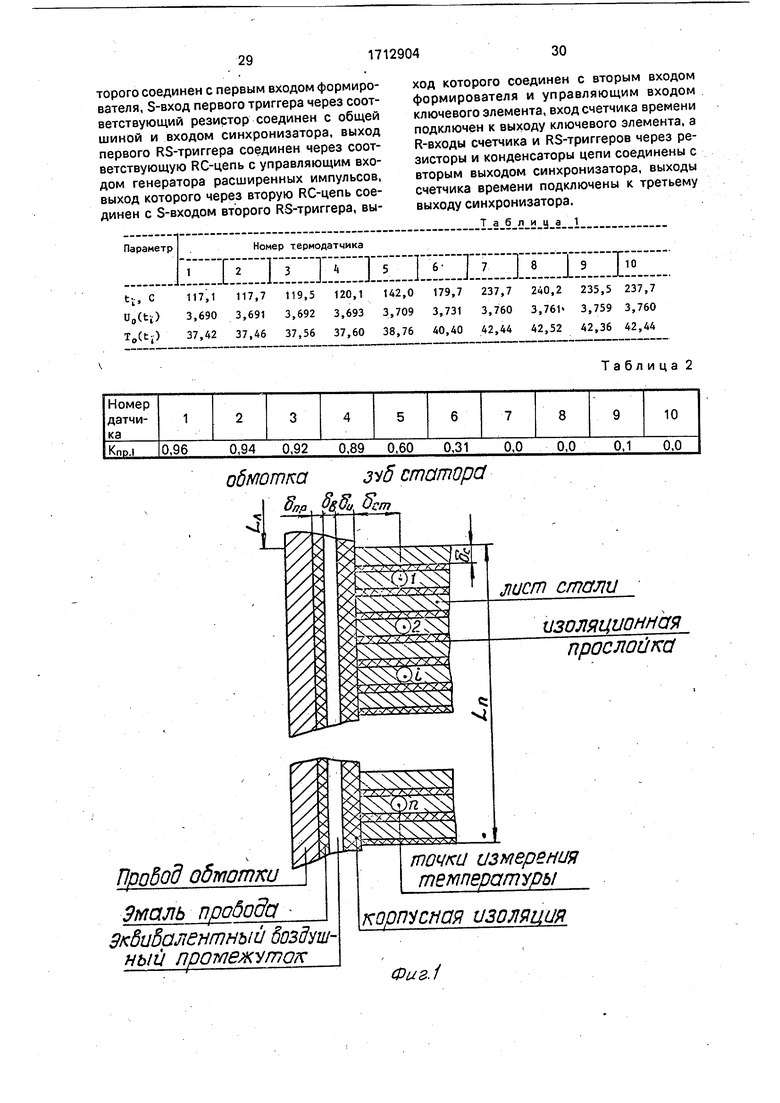

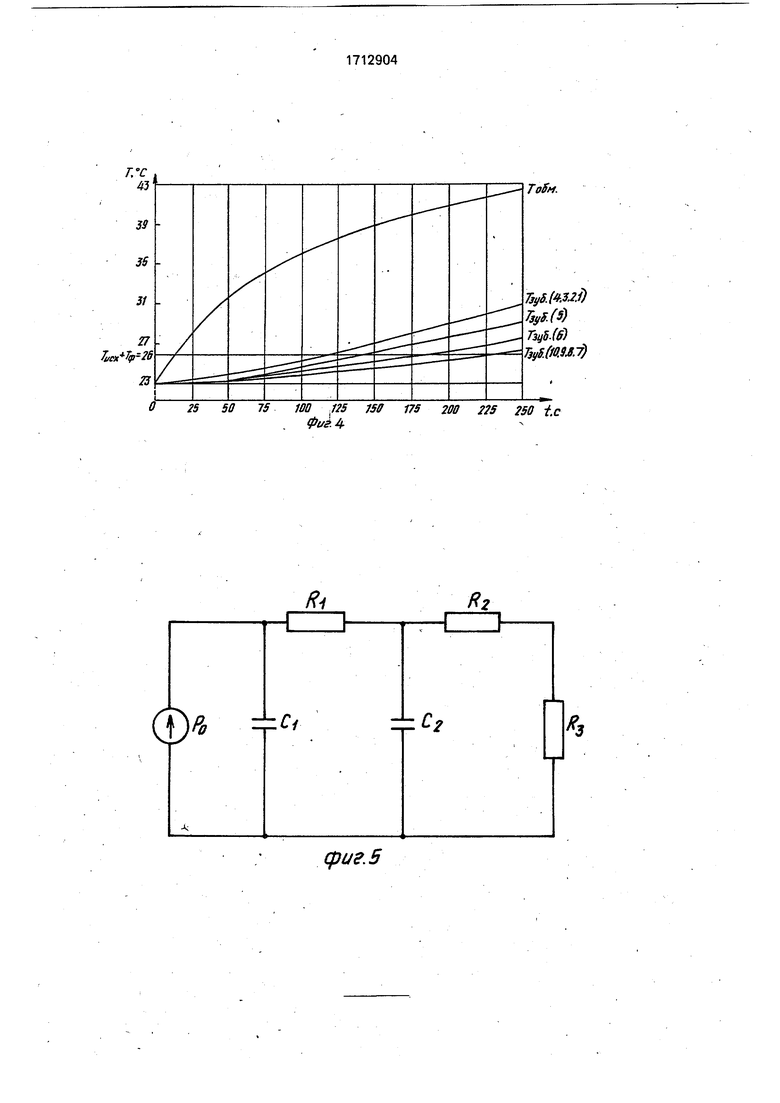

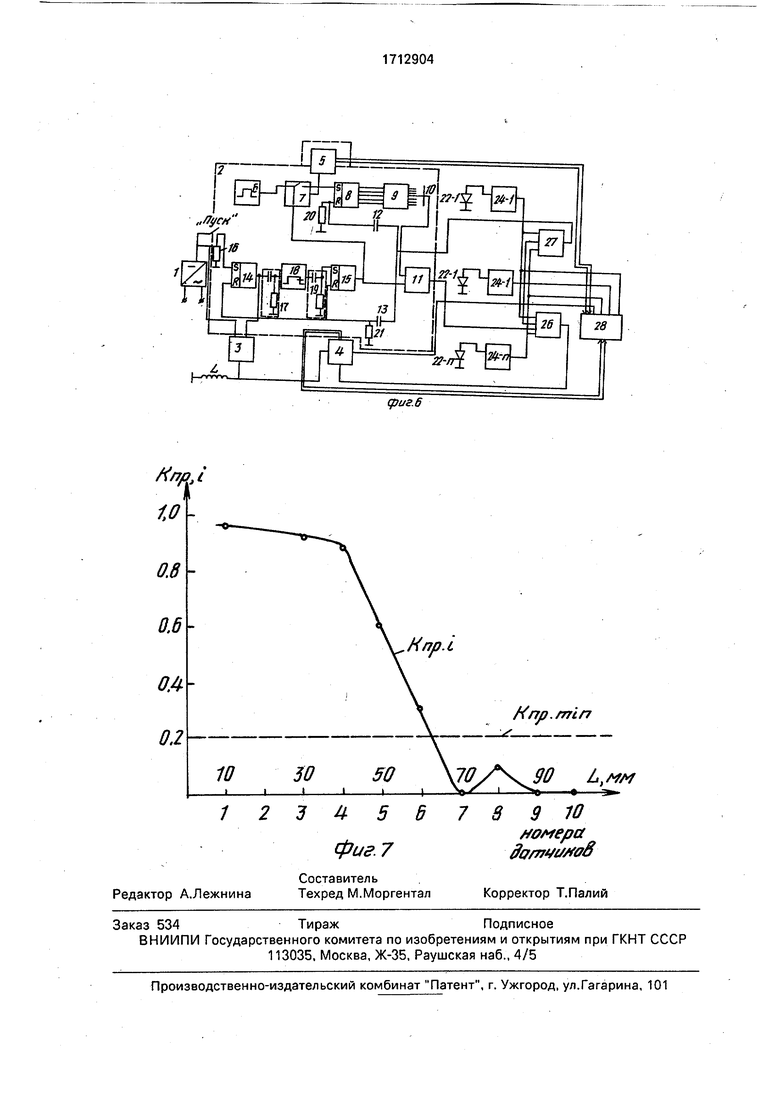

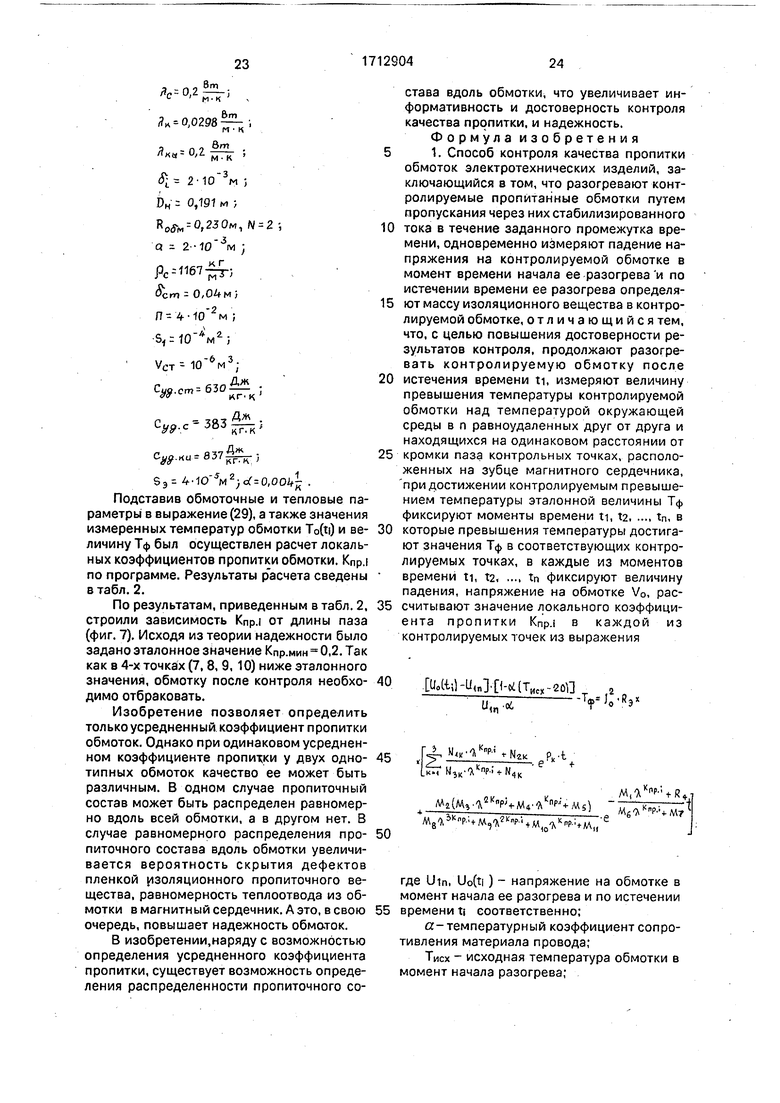

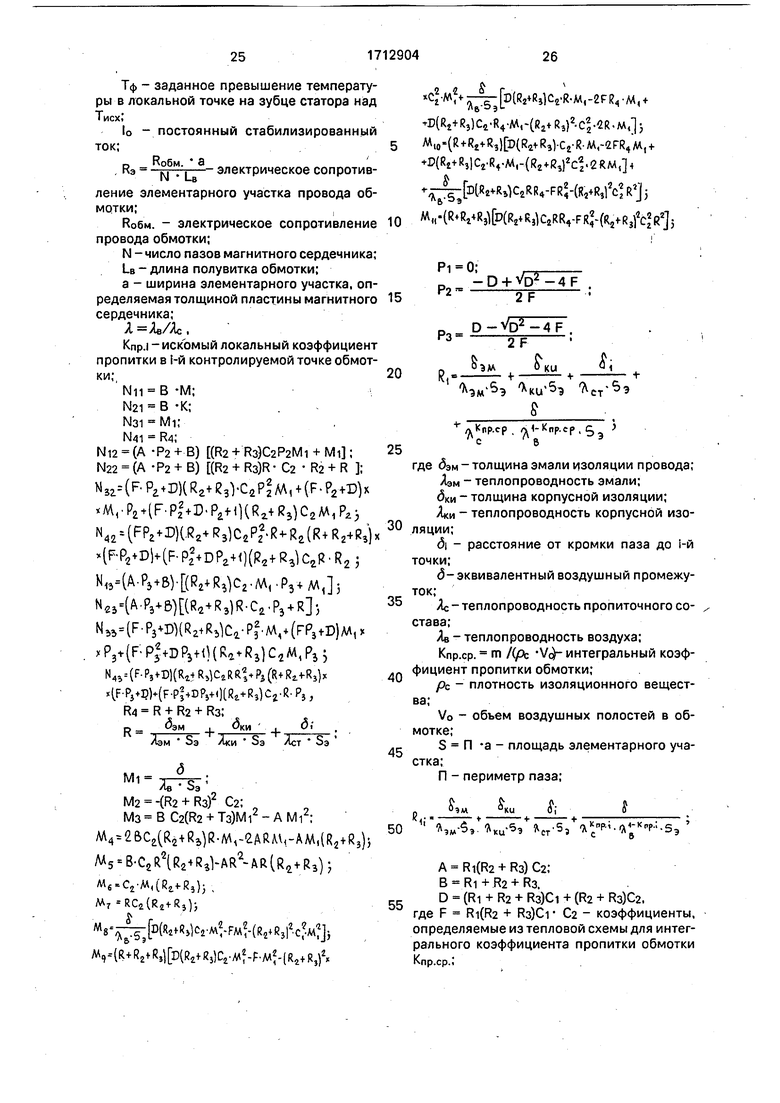

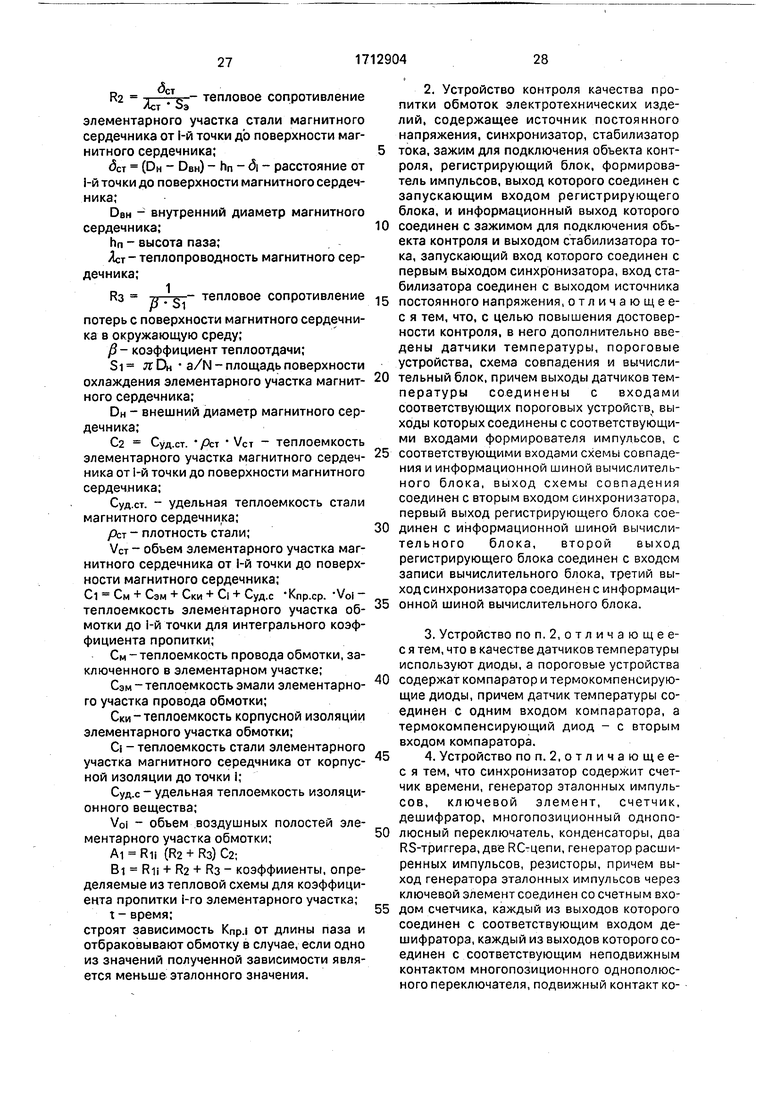

На фиг. 1 приведен участок контролируемой пазовой обмотки; на фиг. 2 -тепловая картина зубца макета статора, снятая с использованием тепловизора ТВ-03, обмотка которого неравномерно пропитана компаундом КП-34 (усредненный коэффициент пропитки обмотки макета в данном случае составлял Кпр.ср. 0,46); на фиг. 3 - тепловая картина зуб1(а статора, снятая с использо-анием тепловизора ТВ-03, обмотка котО; го пропитана только в одном пазу (усредн .нный коэффициент пропитки обмоток макетов Кпр.ср. 0,46); на фиг. 4 - графики зависимости изменения температуры обмотки и зубца в 1-х точках, равноудаленных от кромки паза и расположенных на зубце макета статора, от времени разогрева, тепловая картина которого изображена на фиг. 3; на фиг. 5 - эквивалентная злектротепловая схема элементарного i-ro участка обмотки; на фиг. 6 - структурная схема предлагаемого устройства; на фиг. 7 - зависимость локального коэффициента от длины паза.

Устройство для контроля качества пропитки (фиг. 6) состоит из источника 1 постоянного напряжения, выход которого соединен с входом стабилизатора 3 тока. Первый выход синхронизатора 2 соединен с запускающим входом стабилизатора 3 тока, выход которого соединен с первым зажимом для подключения объекта измерения L и входом регистрирующего устройства 4. Запускающий вход регистрирующего устройства 4 соединен с входом формирователя 26 импульсов. Второй зажим для подключения объекта измерения L соединен с общей шиной. Датчики температуры 22i22п соединены с входами пороговых

устройств 24i, ..., 24n. Выходы пороговых устройств 24i,..., 24n соединены с входами формирователя 26 импульсов, входами схемы 27 совпадения и информационной шиной вычислительного блока 28. Выход схемы 27 совпадения соединен с входом синхронизатора 2. Один выход блока 4 регистрации соединен с ийформационной шиной вычислительного блока 28. Другой выход блока 4 регистрации соединен с входом записи вычислительного блока 28, Один из выходов синхронизатора 2 соединен с информационной шиной вычислительного блока 28.

Синхронизатор 2 содержит генератор 6 эталонных импульсов, выход которого через ключевой элемент 7 соединен со счетным выходом счетчика 8, каждый из выходов которого соединен с соответствующим входом дешифратора 9, каждый из выходов которого соединен с соответствующим неподвижным контактом многопозиционного однополюсного переключателя 10. Подвижный контакт переключателя 10 соединен с первым входом формирователя 11. Вход S RS-триггера 14 через резистор 16 соединен с общей шиной и через однополюсный переключатель Пуск - с зажимом, являющимся входом синхронизатора 2. Выход RS-триггера 14, являющийся первым выходом синхронизатора 2, соединен через RCцепь 17 с управляющим входом генератора 18 расширенных импульсов, выход которого через RC-цепь 19 соединен с S входом RSтриггера 15, выход которого соединен с вторым входом формирователя 11 и управляющим входом ключевого элемента 7. Счетчик 5 времени подключен к выходу ключевого элемента 7. R-входы счетчика 8 и RS-триггеров 14 и 15 через соответствующие RC-цeпиC12, R20 и С13, R2icoeдинeны с выходом Схемы 27 совпадения.- Выходы счетчика 5 времени подключены к информационной шине вычислительного; блока 28.

На фиг. 1 изображен фрагмент сечения обмотки и зубца статора. В пазовую часть обмотки входит провод, покрытый слоем эмали, эквивалентный воздушный промежуток равный сумме эквивалентных воздушных зазоров в межвитковой изоляции, между обмоткой и корпусной изоляцией и между корпусной изоляцией и поверхностью паза, а также слой корпусной изоляции. Магнитный сердечник, зубец которого представлен на фиг. 1, состоит из листов стали, разделенных друг от друга изоляционными прослойками.

Если обмотку разогревать электрической мощностью РО. то тепло из нее начинает распространяться в окружающую среду и пакет железа магнитного сердечника.

Поскольку теплопроводность меди, из которой изготовлен провод обмотки, на три

порядка выше теплопроводности изоляционных бэм , 5в . 5ки (фиг. 1) прокладок, то перепадом температуры вдоль провода обмотки можно пренебречь и считать ее в любой момент времени разогрева t во всех

точках провода одинаковой и равной То (t). Так как, продольный градиент провода пренебрежительно мал, то тепло в процессе разогрева начинает распространяться от провода обмотки к пакету стали статора. В

силу того, что теплопроводность изоляционных прослоек между листами стали магнитного сердечника (фиг. 1) более чем на два порядка меньше теплопроводности стали, то тепловое сопротивление прослойки Ren

много больше теплового сопротивления стального листа RCT. По отмеченной причине поток тепла из провода обмотки в магнитный сердечик отводится через элементарные боковые поверхности паза,

образованные листами стали, а отводом тепла в изоляционные прокладки между листами стали можно пренебречь.

В процессе переходного теплового режима температура провода обмотки То (t)

непрерывно изменяется. Если на двух произвольных стальных пластинах статора выделить две точки i и j, удаленные на одинаковое расстояние от. кромки паза 5ст.1, то температура в этих точках при переходном тепловом режиме Ti (t) и Tj (t) также изменяется во времени. Пусть локальный участок обмотки, примыкающий к пластине зубца с точкой I, лучше пропитан, чем участок, примыкающий к точке j. Тогда первый

участок обмотки будет в меньшей степени теплоизолирован от магнитного сердечника, чем второй. Поэтому теплоотвод из обмотки в пластину с точкой j будет хуже, чем теплоотвод в пластину с точкой i.

В результате этого в любой момент времени разогрева обмотки температура в точке i будет выше, чем температура в точке j. Иными словами, каждая из стальных пластин зубца статора является своеобразным

датчиком, тепловая картина которого позволяет сделать вывод о качестве пропитки обмотки в зоне, примыкающей к данной пластине.

Наглядным подтверждением этого являются тепловые картины на зубцах статора, представленные на фиг. 2 и 3. Эти картины были получены с помощью тепловизора ТО-3 на макетах статоров электродвигателей, Макеты представляли собой

1/4 часть статора, в два паза которых была всыпана обмотка. Обмотки ма1(етов были пропитаны компаундом КП-34 неодинаково. Обмотка, тепловая картина которой представлена на фиг. 2, была пропитана только в одном пазу, другой же паз был непропитан.

У макета, тепловая картина которого приведена на фиг. 3, была пропитана обмотка в обоих пазах, но только до половины пазов.

Усредненные коэффициенты пропитки обеих обмоток, представленных на фиг. 2 и фиг. 3, определенные по способу-прототипу, были одинаковы и равны Кпр.ср. ° 0,46.

Тепловая картина на зубцах макетов была снята как в переходном тепловом режиме (на каждой фотографии изображение макету справа), так и в стационарном тепловом режиме (на каждой фотографий вид слева).

Из фиг. 2 и 3 следует, что в тех частях обмотки, которые пропитаны, теплоотвод в пластины магнитного сердечника лучше (эти части на фиг. 2 и 3 имеют светлый цвет), а в тех частях обмоток, которые были не пропитаны, теплоотвод в пластины магнитного сердечника хуже (эти части на фиг. 2 и 3 имеют темный фон).

Из фиг. 2 и 3 следует, что тепловые картины как в переходном, так и в стационарных режимах аналогичны друг другу.

Таким образом, как это следует из фиг.

2и 3, при одинаковых усредненных коэффициентах пропитки, знание численного значения этих величин является недостаточным для характеристики качества пропитки. Для повышения информативности и достоверности контроля качества пропитки необходимо также иметь сведения о распределенности пропиточного состава по обмотке.

Выделим элементарный участок обмотки с точкой i (фиг, 1) и рассмотрим процесс распространения тепла в этом участке от провода обмотки в магнитный сердечник.

Электрический ток, протекая через провод обмотки, вызывает его разогрев. При этом тепловой поток распространяется через слой эмали провода, слой пропиточного состава в зазоре между обмоткой и корпусной изоляцией, слой корпусной изоляции, слой пропиточного состава в зазоре между корпусной изоляцией и поверхностью паза, слой стали до точки 1, слой стали от точки i до спинки магнитного сердечника. Тепловой поток со спинки статора рассеивается в окружающую среду и представляет собой потери на конвекцию и излучение.

Все перечисленные слои обладают конечной теплопроводностью и теплоемкостью. Закон изменения температуры в точке i зависит от закона изменения температуры в проводе обмотки и значений тепловых сопротивлений и теплоемкостей перечисленных слоев.

Если выделить второй произвольный элементарный участок обмотки, примыкающий к пластине с точкой J, то для этого участка величины тепловых сопротивлений и теплоемкостей слоя эмали, корпусной изоляции и стали до точки J будут адекватны тем же параметрам на участке, примыкающем к пластине с точкой I.

Постоянное, не зависящее от пропитки тепловое сопротивление R для участков I и будет равно;

R Яэм + Рки + RCTI,(1)

где RSM, RKM, RcTi - тепловые сопротивления слоя эмали, корпусной изоляции и стали до точки I.

Величина постоянного для произвольных участков i и j обмотки теплового сопротивления R может быть найдена через теплопроводности и геометрические размеры слоев выражением

(

(2)

5э Иэм Лки Лет)

I ant Tvnn i /

0 где бэн , бки . 5| -толщины слоя эмали, корпусной изоляции и слоя стали до точки i

Яэм , Яки , Л:т -теплопроводности эмали, корпусной изоляции и слоя стали до точки i; 5э П -а - площадь элементарного уча5 стка;

П - периметр паза;

а - ширина элементарного участка, определяемая толщиной пластины магнитного сердечника.

0 Различными для участков i и j будут тепловые сопротивления слоев между обмоткой и корпусной изоляцией, между корпусной изоляцией и поверхностью паза, а также эквивалентного слоя межвитковых 5 полостей. Величину теплового сопротивления этих слбев RcMi можно записать в виде д +д2+дз б

(3)

RCM

л

5э Ясм1 5э Лсм

Q где д ,62,63- эквивалентные толщины слоев между обмоткой и корпусной изоляцией, между корпусной изоляцией и поверхностью паза, межвитковых полостей;

Дсм1 - эквивалентная теплопроводность статистической смеси воздуха и пропиточного состава;

6 6 +62+63- толщина эквивалентного воздушного зазора; Это сопротивление RCMI различно для разных элементарных участков обмотки, пропитанных неодинаково. В соответствии с выражением Лихтенеккера-Ротера для теплопроводности статистической смеси справедливо выражение К„р.(1-К„р.;), .(4) где Knp;i - коэффициент пропитки i-rd локального участка обмотки; АС , Лв - теплопроводности пропиточного состава и воздуха. С учетом выражений (3) и (4) можно записать4 p7i :p--53 сь Постоянная для участков и j эквивалентная теплоемкость будет определяться соотношениемС См + Сэм Ски + CcT.i; См - гппр Суд.м, (6) где Сэм 5эм Рэм Суд.м 5э; Ски 5ки /Оки Суд.киЗэ, С..,1 бст1 Рст Суд.ст - эквивалентные теплоемкости меди провода, слоев эмали, корпусной изоляции, стали до точки i; РЭМ .рки .рст плотности эмали, корпусной изоляции,стали; Суд.эм, Суд.ки, Суд.ст, Суд.м удельные теплоемкости эмали, корпусной изоляции, стали и меди; Шпр - масса меди провода в элементарном участке. Различными для участков i и j будут эквивалентные теплоемкости слоев 5i , (52 , (5з . Обозначив теплоемкость этих слоев через Ссмк можно записать CcMi б PC 5э Кпр.1,(7) где PC- плотность сухого остатка пропиточного состава. Обозначим через RCT и Сет тепловые сопротивление и теплоемкость слоя стали от точки i до спинки статора, а через R сопротивление тепловых потерь за счет излучения и конвекции со спинки статора в окружающую среду. С учетом введенных обозначений величины RCT, Сет, Избудут равны соответственно: D - Рп- СТ . . Кет - г{2- т-7с , Act 03 Сет С2 Суд.ет Рет VeT; 1 R R3 где Si - площадь поверхности охлаждения элементарного участка магнитного сердечника; )3- коэффициент теплоотдачи. Введен обозначения Ri R + TeMi;(11) Ci C + CcMi.(12) Для определения законов изменения температуры обмотки То (t) и температуры в точке i зубца статора Ti(t) необходимо осуществить расчет теплового переходного процесса. При расчете теплового переходного процесса следует учесть, что в процессе контроля измеряется средняя температура провода обмотки To(t), которая определяется усредненным коэффициентом пропитки, и температура Тф в 1-х точках на пластинах зубца статора, которая определяется локальным коэффициентом пропитки К. Графики снимали следующим образом. Обмотку разогревали стабилизированным током 1о. В различные моменты времени разогрева определяли среднюю температуру провода обмотки To(t) и температуру в локальных i-x точках на зубце статора. Среднюю температуру провода обмотки в различные моменты времени ее разогрева определяли методом сопротивления, для чего измеряли падение напряжения на ней в различные моменты времени разогрева. В момент подключения к обмотке источника стабилизированного тока (t 0) температура обмотки То равнялась температуре окружающей среды tnex, которая в общем случае отличается от 20°С. Если измерить в этот момент времени величину падения напряжения на обмотке Uin, то можно записать т 9П - MllLZ-klMf.. ° loR20-a где R20 - сопротивление провода обмотки при Тп 20 а температурный коэффициент сопротивления материала провода обмотки. Для любого произвольно выбранного момента времени ti разогрева обмотки будет справедливо выражение .l°.) ( где Uo(ti) - падение напряжения на обмотке в момент времени ti ее разогрева стабилизированным током 1о. Используя выражения (13) и (14), можно получить значение превышения температуры обмотки над окружающей средой в любой момент времени ti ее разогрева г f т Up (ti) - Uin To(ti)-THcx- i/.fcp. U (ti) - Uin +a (Тисх - 20) . Uin-a Разность температур ATi(t) обмотки и любого локального i-ro участка в момент времени IK была равна разнице между средней температурой обмотки To(tK) и температурой Т|(гк) в локальном 1-м участке зубца макета. В схеме на фиг. 5 учтено, что закон изменения температуры To(tK) известен. Этот закон определяется из аналогичной схемы при усредненном коэффициенте пропитки Кпр.ср, только на вход этой схемы подана стабилизированная мощность РоэМ. Расчет переходного процессе в схеме, приведенной на фиг. 5, осуществим в операторной форме. Комплексные сопротивления этой схемы в операторной форме определяются соотношениями:ад 1яГте} Т (6) 7 (п R1 (R2 + R3) С2 Р + RI -bR2+R3 (R2 + R3) С2 Р + 1 А Р +В С2 (R2 + РЗ) Р + 1 2з (р -Ri (Кг + Кз) Сг Р + RI + jgjjjgj Cz RI (R + RI) Ci p + (R, + R2 H- Ft)) Ci + (RZ + . A-P + B + 1 где А Ri(R2 + R3)C2; В Ri + R2 + R3; F Ri(R2 + R3)CiC2; D (Ri + R2 + R3)Ci + (R2 + R3)C2. Закон изменения средней температуры обмотки в операторной форме определяется выражением АР +В F P + DP + 1 где РОЭ к.° . - мощность, выделяемая в элементарном участке обмотки; РО - мощность подводимая в обмотке; LB - средняя длина полувитка обмотки; Р - оператор. Комплексное сопротивление элементарного участка обмотки 2з(Р) при введении в формулы (11) и (12) вместо значения усредненного коэффициента пропитки значение локального коэффицента пропитки Кпр.1 будет равно р1.тл AlP+B Z3(P)-p2-l-DiP +1 Rii (R2 + R3)C2; где AI Bi Rii + R2 + R3; Fi Rii (R2 + R3)Cii -02; Di (Rii rf R2 + R3)Cii -i-(R2 + R3)C2. (19) Ток l2i (аналогтепловой мощности), протекающий через сопротивление Rii (фиг. 5), в операторной форме можно представить соотношением То(Р) 2Г(Р) ,.AI Р -I-BI где21(Р).С2Р + 1 Температуру в 1-й точке зубца статора определяют по Ti(P) l2i(P) -22 (Р),(22) R2-bR3 где Z2 (Р) (R2 + Ra) С2 Р + 1 Подставив в выражение (22) значения величин l2i(P) и Z2 (Р), получим А Р -I- В . R2 + R3 . /23) Ti(P) pp2 + AiP-bBi Разность температур между обмоткой и 1-й точкой зубца АТ(Р) будет равна: AT(P) TotP)-Ti(P) Р оэАР-ЬВAiP+Rii . , . Р Fp2+DP+1 AiP+Bi Воспользовавшись обратным преобразование Хевисайда для выражения (24), получимiTiW Po, (A-PKfe VA.-Pk4-g ;V P.tFP.+DKA.PK+BOtCFP UPK-) где РК - корни характеристических уравнений. Значения корней Рк определяются по формулам: Р„ -D±vg р,, Рз Величина Роз в формуле (25) равняется РОЭ Рэ.(27) где Кэ - электрическое сопро1ивление элементарного участка провода обмотки. Разность температур между обмоткой и локальным участком ATi(t) можно представить в виде выражения ATi(t) To(ti) -Тисх-Тф.(28) где Тф-заданное превышение температуры в локальном участке на зубце статора над температурой окружающей среды. Воспользовавшись выражениями (15), (27) и (28) и подставив их в выражение (25), получим LUo(til-U.n.(THcx-20) г ((A.P..4R,;Ve ). DKA,PK+B,1 + )A, Если в выражение (29) подставить выражения для Rii, AI, Bi, в которые входят значения локальных коэффициентов пропитки, то это выражение можно преобразовать к виду y«a;1-ii n - o(T,,, .2 е ---1л- 1л Кч J4-.Hii:l iNH.e4 , N4K д (.i R, -1 ,) М, W,, Используя выражение (30) и результаты измерений определяют в каждой из контролируемых точек локальные коэффициенты пропитки Кпр.1, строят зависимость Knp.i от длины паза (фиг. 7) и отбраковывают обмотку в случае, если одно из значений полученной зависимости является меньше эталонного значения Кпр.мин. Таким образом, определив по способупрототипуусредненные коэф|фициенты пропитки, измерив времена ti, t2,..., ti... Тк, при которых в точках 1, 2,... I, ... К, на зубце статора достигается заданное фиксированное значение превышения температуры АТф над окружающей средой, а также измерив температуру окружающей среды Тисх и падения напряжения на обмотке Uo(ti), Uo(t2)... Uo(ti)..., Uo(tK) в указанные времена и подставив измерительные значения в формулу (29), можно определить коэффициенты пропитки локальных участков Knp.i. т.е. определить распределенность пропиточного состава по обмотке. Если в какой-либо точке количество этого состава меньше некоторого эталонного значения Кпр.мин, обмотку отбраковывают. Программа для решения уравнения (29) или (что одно и то же) выражейия (30) относительно Кпр.1 приведена в приложении 1. Используя фиг. б, рассмотрим работу предлагаемого устройства. Контролируемая обмотка подсоединяется к выходу стабилизатора 3 тока и входу блока регистрации. При нажатии кнопки Пуск на S-вход RS-триггера 14 поступает сигнал от источника 1 питания. На выходе RS-триггера 14 появляется положительный потенцил, включающий источник 3 стабилизированного тока. Стабилизированный ток 1о, протекая через обмотку, ее разогревает, вследствие чего напряжение на ней увеличивается. Одновременно с этим напряжение RS-триггера 14 включает генератор 18, на выходе которого появляется импульс задержки. Задним фронтом этого импульса запускается RS-триггер 15 и по фронту этого сигнала срабатывает ключевой элемент 7, через него начинают проходить от генератора б импульсы эталонной частоты. Эти импульсы поступают на счетчик 8 и через него в дешифратор 9. Одновременно по переднему фронту сигнала с RS-триггера 15 срабатывает формирователь 11 и на вход формирователя 26 импульсов поступает сигнал, запускающий блок 4 регистрации. Блок 4 регистрации измеряет напряжение на обмотке Din в момент начала разогрева. По окончании измерения блок 4 регистрации формирует импульс, который поступает на вход записи вычислительного блока 28, и в память вносятся данные: напряжение на обмотке Uin; время измерения ti и состояния пороговых устройств. По истечении заданного времени Хопт, которое определяется положениеммногопозиционногопереключателя 10, на выходе дешифратора появляется сигнал, поступающий на формирователь 11. Формирователь 26 импульсов формирует импульс запуска блока 4 регистрации. Блок 4 регистрации производит второе измерение U2n. Результаты измерения за1носятся в вычислительный блок 28 аналогично описанному. При дальнейшем нагреве обмотки повышается температура в пластинах зубца статора. При достижении в 1-й измеряемой точке заданной температуры перегрева Тф срабатывает пороговое устройство 24-1. Сигнал с выхода порогового устройства поступает на вход формирователя 26 импульсов, который вырабатывает импульс, запускающий регистрирующее устройство 4. Результаты измерения заносятся в вычислительное устройство аналогично описанному. При срабатывании всех пороговых устройств схема 27 совпадения формирует импульс Конец измерения, который запускает программу расчета Knp.i в вычислительном блоке и приводит схему синхронизатора в исходное состояние и нагрев обмотки прекращается./ По результатам расчета Knp.i строят зависимость изменения этой величины по длине па:за (фиг. 7), задаются некоторым эталонным значением Кпр.мин, и если хотя бы в одной из точек Knp.i ниже эталонного значения, обмотку отбраковывают. Таким образом, устройство контроля качества пропитки реализует предлагаемый способ контроля качества пропитки. Так, стабилизированный источник 3 тока позволяет осуществлять разогрев обмотки. Температурные датчики 22, установленные в, равноудаленных друг от друга и от

кромки паза точках зубца магнитного сердечника, пороговые устройства 24-1 и счетчик 5 времени позволяют определить моменты времени достижения заданного превышения температур в I контролируемых точках, которые запоминаются ОЗУ 28.

Падение напряжения на обмотке в 1-е времена, которое йеобходимо для определения в эти времена те ипературы обмотки, измеряется блоком 4 регистрации и заносятся в вычислительный блок 28 при помощи формирователя 25 импульсов.

Вся накопленная информация в блоке 28 используется для определения локальных коэффициентов пропитки по выражению (30).

По изобретению осуществляли контроль качества пропитки обмотки, тепловая картина которой изображена на фиг. 2.

Было изготовлено устройство, структурная схема которого приведена на фиг. 6.

Источник 1 питания выполнен по известной схеме. Генератор стабильной частоты представлял собой кварцевый мультивибратор, выполненный на микросхеме 521СА1. Логические элементы, триггеры, счетчик и дешифратор- микросхемы 155 серии. Генератор задержки выполнен на основе ждущего мультивибратора. Стабилизатор тока выполнен по компенсационной схеме и обмотка контролируемого делителя включается последовательно с сопрртивлением, с которого снимается сигнал обратной связи.

Пороговое устройство выполнено на компараторе 521 СА1, к одному входу которого подключен диод, измеряющий температуру в i-й точке зубца магнитного сердечника, а к другому выходу - термокомпенсирующий диод.

Блок регистрации выполнен на основе АЦП-572 ПВ1. Схема совпадения, счетчик времени выполнены на микросхемах 155 серии.

Вычислительный блок включает оперативное запоминающее устройство (ОЗУ), схему согГряжения и программируемый микрокалькулятор МК-72, выпускаемый промышленностью. ОЗУ предназначено для записи и хранения информации и выполнено по известным схемам - на микросхемах 561 и 564 серий.

Схема сопряжения предназначена для ввода результатов измерения из ОЗУ в МК 52 и построена на основе интегральных схем 561 серии по известным схемам.

Ввод данных на клавиатуру микрокалькулят.ора МК-52 осуществлялся в помощью релеРЭС49.

В качестве температурных датчиков были использованы диоды 2А516А. Эти диоды

в количестве п 10 штук были размещены на стеклотекстолитовой подложке по прямой линий. Расстояние между диодами д -10 мм. Линия, по которой были размещены

диоды, была удалена от кромки паза на расстояние 6i 4 мм. С другой стороны линейки были размещены Ютёрмокомпенсирующих диодов, аналогичных диодам-термодатчикам. Термокомпенсирующие Диоды,измеряют температуру окружающей среды и служат для ее термокомпенсации.

Ток стабилизированного источника был равен; 1о 15А,

Контроль качества пропитки обмоток

макетов статоров, тепловая картина которых изображена на фиг. 2, оруществлялся следующим образом.

В процессе разогрева обмоток макетов снималась зависимость температуры обмотки от времени их разогрева и зависимость температуры 1-х точек зубца статора до времени. Данные зависимости изображены на фиг. 4.

Было задано фиксированное превышение температуры Тф над окружающей температурой (Тф 3°С). Обмотку разогревали стабилизированным током 1о 15А. Фиксированное значение Тф 3°С достигалось в контролируемых точках зубца статора в различные времена.

Значения этих времен и значения напряжений в обмотке с пересчетом в температуру провода обмотки Uo(ti) и To(ti) сведены в табл. 1.

По способу-прототипу был определен усредненный коэффициент пропитки, который был равен: Кпр.ср. 0,46.

Обмоточные и тепловые параметры компонентов контролируемой обмотки были равны:

5эм 0-10 м;

.

-ВГ77 .

,25-W M; -0,210 м; О,-Им ; Lg - 0,69м; VogM/fiV-IO M J3-25; Л.

Дж

,-921

-узнГК

Ррэ--0,15Вт: ;. 0.0298, ,2 Si- 210 м ; DH : 0,191 м ; Ro(Г, 0,230м,N-2-, а - Яс--1167 ; ( 0,ОАм; УСТ - .ст-бЗО. Дж 9э 4-1O-M cf aOO//- . Подставив обмоточные и тепловые параметры в выражение (29), а также значения измеренных температур обмотки To(ti) и величину Тф был осуществлен расчет локальных коэффициентов пропитки обмотки. Knp.i по программе. Результаты расчета сведены в табл. 2.с о По результатам, приведенным в табл. 2, строили зависимость Knp.i от длины паза (фиг. 7). Исходя из теории надежности было задано эталонное значение Кпр.мин 0,2. Так как в 4-х точках (7.8, 9,10) ниже эталонного значения, обмотку после контроля необходимо отбраковать. Изобретение позволяет определить только усредненный коэффициент пропитки обмоток. Однако при одинаковом усредненном коэффициенте пропитки у двух однотипных обмоток качество ее может быть различным. В одном случае пропиточный состав может быть распределен равномерно вдоль всей обмотки, а в другом нет. В случае равномерного распределения пропиточного состава вдоль обмотки увеличивается вероятность скрытия дефектов пленкой изоляционного пропиточного вещества, равномерность теплоотвода из обмотки в магнитный сердечник. А это. в свою очередь, повышает надежность обмоток. В изобретении,наряду с возможностью определения усредненного коэффициента пропитки, существует возможность определения распределенности пропиточного со51 1 2 тава вдоль обмотки, что увеличивает инормативность и достоверность контроля ачества пропитки, и надежность. Формула из о бретени я 1. Способ контроля качества пропитки обмоток электротехнических изделий, заключающийся в том, что разогревают контролируемые пропитанные обмотки путем пропускания через них стабилизированного тока в течение заданного промежутка времени, одновременно измеряют падение напряжения на контролируемой обмотке в момент времени начала ее разогрева и по истечении времени ее разогрева определяют массу изоляционного вещества в контролируемой обмотке, отличающийся тем, что, с целью повышения достоверности результатов контроля, продолжают разогревать контролируемую обмотку после истечения времени ti, измеряют величину превышения температуры контролируемой обмотки над температурой окружающей среды в п равноудаленных друг от друга и находящихся на одинаковом расстоянии от кромки паза контрольных точках, расположенных на зубце магнитного сердечника, при достижении контролируемым превышением температуры эталонной величины Тф фиксируют моменты времени ti, t2tn, в которые превышения температуры достигают значения Тф в соответствующих контролируемых точках, в каждые из моментов времени ti, t2, .... tn фиксируют величину падения, напряжение на обмотке Vo, рассчитывают значение локального коэффициента пропитки Кпр. в каждой из контролируемых точек из выражения .Uoail-U,n D- i{T «-20l , и«А Р- -Мгк P,t ..X np-ItN Мг(.) Мб РЧМг ig Oi + М, t АЛ „ где Uin, Uo(ti) - напряжение на обмотке в момент начала ее разогрева и по истечении времени ti соответственно; а- температурный коэффициент сопротивления материала провода; Тисх - исходная температура обмотки в момент начала разогрева;

25171290426

Тф - заданное превышение температу-г г г

ры в локальной точке на зубце статора .j-M,)()C2R-M,,+

1о - ПОСТОЯННЫЙ стабилизированный D(MR,)C.R4Mr(й,.Rз)..м.

ток;5 ЛЛ,о.(Й+Кг+Яз)в(,)-Сг-К-М,-2ГЯ,м,1,R3 R°pl: -электрическое сопротив- C(..R,.M.-(.)cl.2RM,.

ление элементарного участка провода об- / Tg pfz -RiKz R -FR Rj+R

Робм. - электрическое сопротивлениеЮ W,,.((,C2RR,-FR(R,.R, провода обмотки;Г

N-число пазов магнитного сердечника;

LB - длина полувитка обмотки;Pi 0;.

а - ширина элементарного участка, оп-р „ - D + УР - 4 F .

ределяемая толщиной пластины магнитного152F сердечника; П-- ....,--..-, Я гв/Дс. Кпр.1 искомый локальный коэффициент пропитки в i-й контролируемой точке обмотки;, Nii B-M; N21 В -К;. . N31 MI; N ;:R;; N12 (А Р2 + В) (R2 + Рз)С2Р2М1 + N22 (А Р2 + В) (R2 + R3)R С2 R2 + R Мгг--(5Рг ШКг з1-С2Р2М,ИР.Р2.1Э)х 2 -22VM M,P2+(FP2+DP2,-n()C2MiPi3 N42 iPPz- IP2- R3)(R+R2- Rs)x /7,0 iF-P2+D)4F-P2+DPa+)(l 2-bR3 CeRR2J N,,(A.Pj.B)-(R,.R,)C,.M, .Рз4 М,5 2з(ЛРэ- В)(К2--Кз) 11Рз ; N..(F.P3.D)(R,.R,)C,-Pf.M,.(FP,tD)M,x xP3t-(F-Pj+DP5+)(Ra+Rj)C2M,Pj N,,(F.P,.DKR4+Ri CiRRt i(,)x , , , , ,, п о 4F-Pj DHF-Pj+oV l Ri R5), R4 R + R2 + RS; с с R м . /эм оэ /1ки оэ /ст оэ S Mi , ; M2 -(R2 + R3)2 С2; (R2 + T3)Mi2-AMi2; M,.26C,(R,.R,)R.M.eARM,-AM.(R,.R3)5 M5-BCгR iR2 R,AR -ARiR +Rз) C2-M,(Ri+-R5): M RC (с +R V M. .R,, MgT- D(R2fRj)(R2+R3f.) « J M,-{R+R2fR4 D(R,tRJ)C,..M(R,+ R,f. р . . 2F § R, 4K,p.c,,.-K..,,s, гДб 5эм - толщина эмали изоляции провода; Дам - теплопроводность эмали; Оки - толщина корпусной изоляции; Аки - теплопроводность корпусной О| - расстояние от кромки паза до i-и точки; а-эквивалентный воздушный промежуДс-теплопроводность пропиточного со- / -теплопроводность воздуха; Кпр.ср. m/(/Ос -Vc интегральный коэфФ Циент пропитки обмотки; Рс - ПЛОТНОСТЬ изоляционного вещества;Vo - объем воздушных полостей в обмотке;S П -а - площадь элементарного участка;П - периметр паза; , „ J Ц..-,- .-..;-р.--5з А Ri(R2 +R3) €2; B Rl+.R2 + R3. D (Rl + R2 + R3)Cl + (R2 + R3)C2. д p f(R2 R.jj(,. C2 - коэффициенты. определяемые ИЗ тепловой схемы для интегрального коэффициента пропитки обмотки Кп

R2

тепловое сопротивление

Лет оэ

элементарного участка стали магнитного сердечника от i-й точки до поверхности магнитного сердечника;

ист (DH - DBH) - hn - 5i - расстояние от i-й точки до поверхности магнитного сердечника,

DBH - внутренний диаметр магнитного сердечника;

hn - высота паза;

Лет- теплопроводность магнитного сердечника;

R3 тепловое сопротивление

потерь с поверхности магнитного сердечника в окружающую среду;

р - коэффициент теплоотдачи;

Si я DH a/N - площадь поверхности охлаждения элементарного участка магнитного сердечника;

DH - внешний диаметр магнитного сердечника;

С2 Суд.ст. pcf VCT - теплоемкость элементарного участка магнитного сердечника от 1-й точки до поверхности магнитного сердечника;

Суд.ст. удельная теплоемкость стали магнитного сердечника;

/Ост - плотность стали;

VCT - объем элементарного участка магнитного сердечника от 1-й точки до поверхности магнитного сердечника;

Cl См + Сэм + Ски + С| + Суд.с Кпр.ср. Voi

теплоемкость элементарного участка обмотки до i-й точки для интегрального коэффициента пропитки;

См - теплоемкость провода обмотки, заключенного в элементарном участке;

Сэм - теплоемкость эмали элементарного участка провода обмотки;

Ски Теплоемкость корпусной изоляции элементарного участка обмотки;

Ci - теплоемкость стали элементарного участка магнитного середчника от корпусной изоляции до точки i;

СУД.С - удельная теплоемкость изоляционного вещества;

Voi - обьем воздушных полостей элементарного участка обмотки;

AI Rii (R2 + Rs) С2;

BI Rii + R2 + Ra - коэффииенты, определяемые из тепловой схемы для коэффициента пропитки i-ro элементарного участка;

t-время;

строят зависимость Knp.i от длины паза и отбраковывают обмотку в случае, если одно из значений полученной зависимости является меньше эталонного значения.

2.Устройство контроля качества пропитки обмоток электротехнических изделий, содержащее источник постоянного напряжения, синхронизатор, стабилизатор

тока, зажим для подключения объекта контроля, регистрирующий блок, формирователь импульсов, выход которого соединен с запускающим входом регистрирующего блока, и информационный выход которого

соединен с зажимом для подключения объекта контроля и выходом стабилизатора тока, запускающий вход которого соединен с первым выходом синхронизатора, вход стабилизатора соединен с выходом источника

постоянного напряжения, отличающеес я тем, что, с целью повышения достоверности контроля, в него дополнительно введены датчики температуры, пороговые устройства, схема совпадения и вычислительный блок, причем выходы датчиков температуры соединены с входами соответствующих пороговых устройств, выходы которых соединены с соответствующими входами формирователя импульсов, с

соответствующими входами схемы совпадения и информационной шиной вычислительного блока, выход схемы совпадения соединен с вторым входом синхронизатора, первый выход регистрирующего блока соединен с информационной шиной вычислительного блока, второй выход регистрирующего блока соединен с входом записи вычислительного блока, третий выход синхронизатора соединен с информационной шиной вычислительного блока.

3.Устройство по п, 2, о т л и ч а ю щ е ес я тем, что в качестве датчиков температуры используют диоды, а пороговые устройства

содержат компаратор и термокомпенсирующие диоды, причем датчик температуры соединен с одним входом компаратора, а термокомпенсирующий диод - с вторым входом компаратора.

4. Устройство по п. 2, о т л и ч а ю щ е ес я тем, что синхронизатор содержит счетчик времени, генератор эталонных импульсов, ключевой элемент, счетчик, дешифратор, многопозиционный однополюсный переключатель, конденсаторы, два RS-тpиггepa,двe RC-цепи, генератор расширенных импульсов, резисторы, причем выход генератора эталонных импульсов через ключевой элемент соединен со счетным входом счетчика, каждый из выходов которого соединен с соответствующим входом дешифратора, каждый из выходов которого соединен с соответствующим неподвижным контактом многопозиционного однополюсного переключателя, подвижный контакт которого соединен с первым входом формирователя, S-вход первого триггера через соответствующий резистор соединен с общей шиной и входом синхронизатора, выход первого RS-триггера соединен через соответствующую RC-цепь с управляющим входом генератора расширенных импульсов, выход которого через вторую RC-цепь соединен с S-входом второго RS-триггера, выход которого соединен с вторым входом формирователя и управляющим входом ключевого элемента, вход счетчика времени подключен к выходу ключевого элемента, а R-входы счетчика и RS-триггеров через резисторы и конденсаторы цепи соединены с вторым выходом синхронизатора, выходы счетчика времени подключены к третьему выходу синхронизатора.

т а б л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества пропитки и устройство для его осуществления | 1990 |

|

SU1807372A1 |

| Способ контроля качества пропитки обмоток электротехнических изделий | 1985 |

|

SU1260800A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2503116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРОПИТКИ ОТВЕРЖДАЕМЫМ ПОЛИМЕРНЫМ СОСТАВОМ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2521439C2 |

| Способ определения массы изоляционного вещества в пропитанных обмотках электротехнических изделий и устройство для его осуществления | 1985 |

|

SU1270730A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2568144C2 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597892C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2597890C1 |

| СПОСОБ ТРЁХТАКТНОЙ СТРУЙНО-КАПЕЛЬНОЙ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2015 |

|

RU2593826C1 |

Изобретение относится к измерительной технике и может быть использовано при контроле технологических процессов пропитки обмоток электрических машин. Цель изобретения - повь1шение достоверности результатов контроля -достигается тем, что разогрев пропитанных обмоток производят на нескольких промежутках времени с одновременным увеличением количества точек контроля превышения температуры над температурой окружающей среды, после чего производят расчет локальных коэффициентов пропитки. Реализация изобретения позволит повысить точность отбраковки 3- фектных обмоток на ранних этапах их и' о- товления. 2 с. и 2 з.п. ф-лы, 1 ил.слс

Snp

Продод обтпотки прохода Эк6и5а 1елтныи боздт ньш лротпе тог:

Таблица 2

статора

% ст

лист стали

узоляционная

просло11г:а х: чХХ тгХ-ч |Л.:хХ/V .А/ХХ тпоч1 и измерения те пературы корп с 1ая изоляция Фuг.f

О 25 50 75 т I//J 150 175 200 225 250 ±с

Фи.4

R

Н Ь

Р. itO: С2

)fff

срие.5

К 2

Тзу5.) ТзуМ Гзд5.(б) TjySMS-i.)

| Барембо К.Н | |||

| и др | |||

| Сушка, пропитка и компаундирование обмоток электрических машин | |||

| М.: Энергия, 1967, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1989-12-01—Подача