Изобретение относится к холодной сварке изделий, в частности к способам холодной сварки металлических труб.

Известен способ сварки давлением труб из мягкого и твердого материала, при котором один конец трубы из более мягкого металла утолщают, конец трубы из более твердого металла, имеющий клинообразный профиль, Состыковывают с утолщенным концом трубы из более мягкого металла,прикладывают сварочное давление таким образом, чтобы клинообразный конец одной трубы вдавливался в утолщенный конец другой трубы и тем самым осуществляют холодную сварку сдвигом между поверхностями вдавливаемой трубы и материалом утолщенной трубы 1 .

Однако этот способ не пригоден для сварки труб из одинакового материала, поскольку в таких случаях клинообразный конец одной трубы недостаточно глубоко вдавливается в утол щенный конец другой трубы и сварка не осуществляется. Реализация способа связана с применением специальноi:o сложного сварочного оборудования.

Известен также способ холодной сварки труб, заключающийся в впрессовывании одной трубы в другую путем приложения осевого усилия, при котором соединяемые поверхности концов труб предварительно зачищают. После этого проводят подготовку для их соединения внахлестку, т.е. конец одной из труб расширяют так, чтобы внутренний диаметр трубы был немного меньше наружного диаметра второй трубы. Прикладывают осевое давление, под действием которого конец одной трубы впрессовьшается в другую 1грубу и с поверхностей концов труб сдираются окисные пленки. Сварку производят путем приложения радиального усилия в процессе обжатия концов тру на оправке 2.

-Известный способ малопригоден для сварки труб из материала менее пластичного, чем алюминий, поскольку резко возрастают .усилия, необходимые для создания сварного соединения, и возникшие соединения в большей степени разрушаются остаточными напряжениями в процессе снятия нагрузок, формировавших соединение, а сам материал в большей степени подвергнут

трещинообразованию в процессе его пластического деформирования. Спосо не предусмотрен для соединения труб из мягкого и твердого металла, поскольку, при радиальном обжатии кон цов таких труб без дополнительных операций более твердый металл мало или совсем не деформируется и прочное сварное соединение не образуется. Реализация способа также связана с применением специального свароного оборудования.

Цель изобретения - упрощение способа холодной сварки и расширение ассортимента материалов свариваемых труб путем увеличения зоны контакта при их сдвиге.

Поставленная цель достигается тем, что согласно способ холодной сварки труб, заключающемуся в впрессовьгаании одной трубы в другую путем приложения осевого усилия,, трубам, дополнительно сообщают относительное вращательное движение.

Кроме того, осевое усилие при впрессовывании создают путем свинчивания труб с использованием вьтолненной на них резьбы.

Контактирующие поверхности труб выполняют коническими с разной величиной конусности.

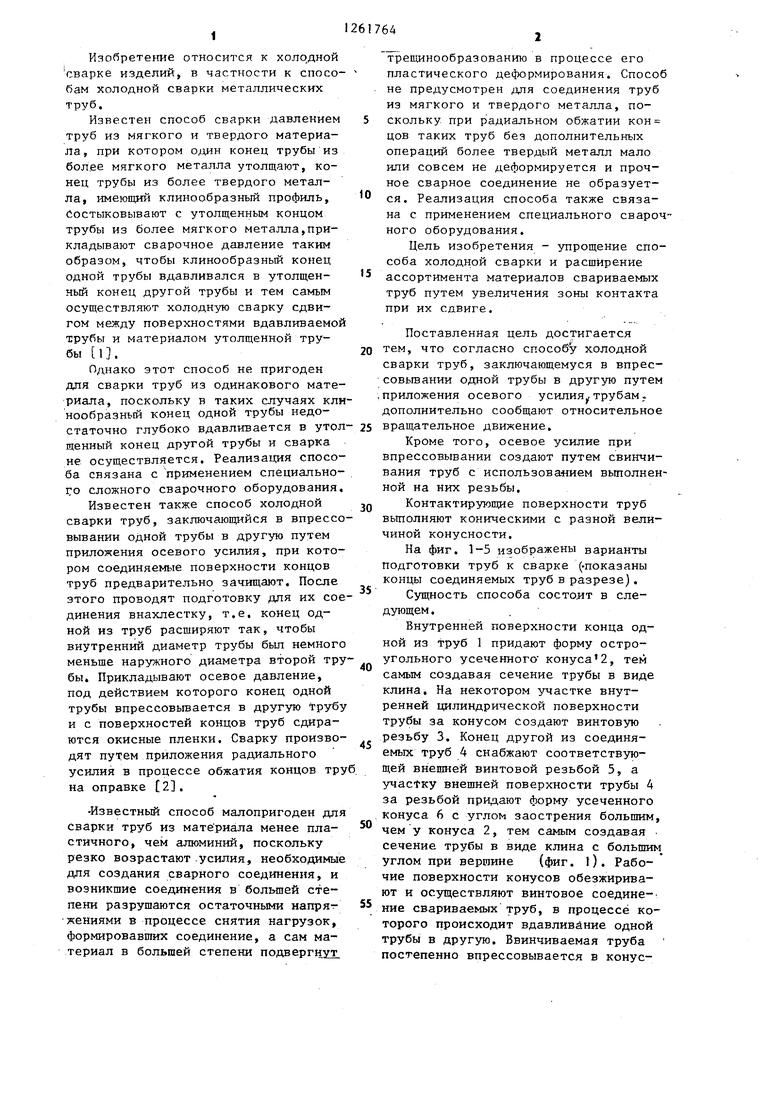

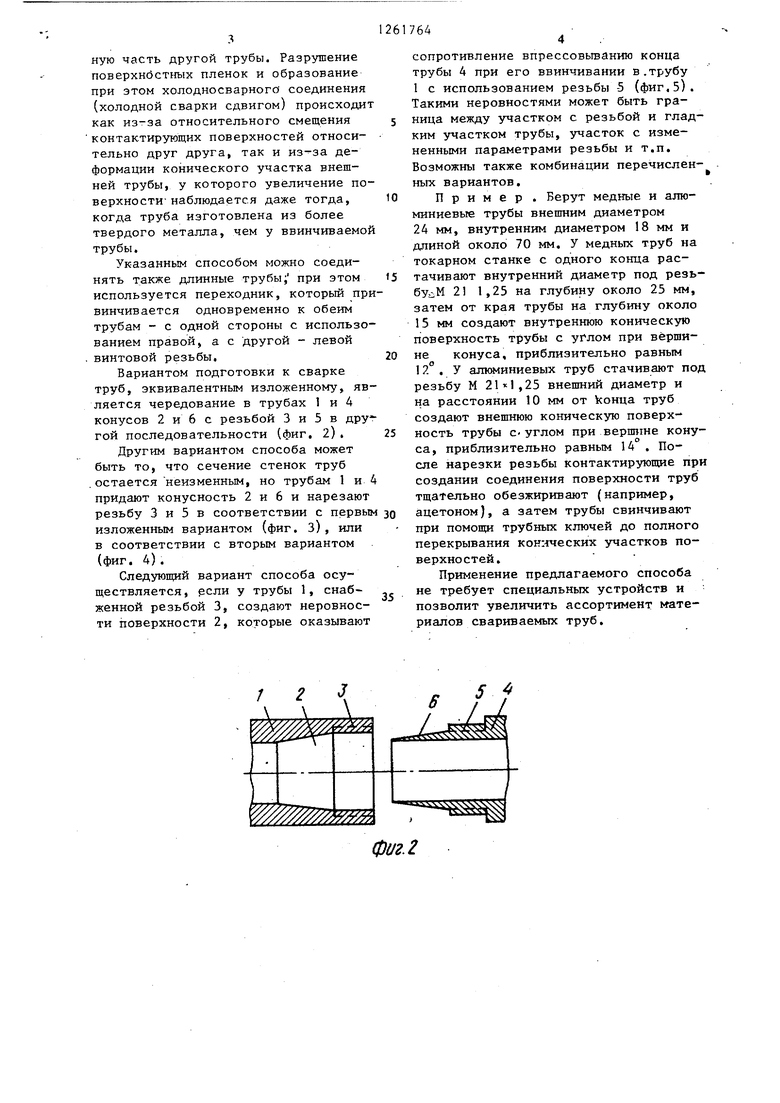

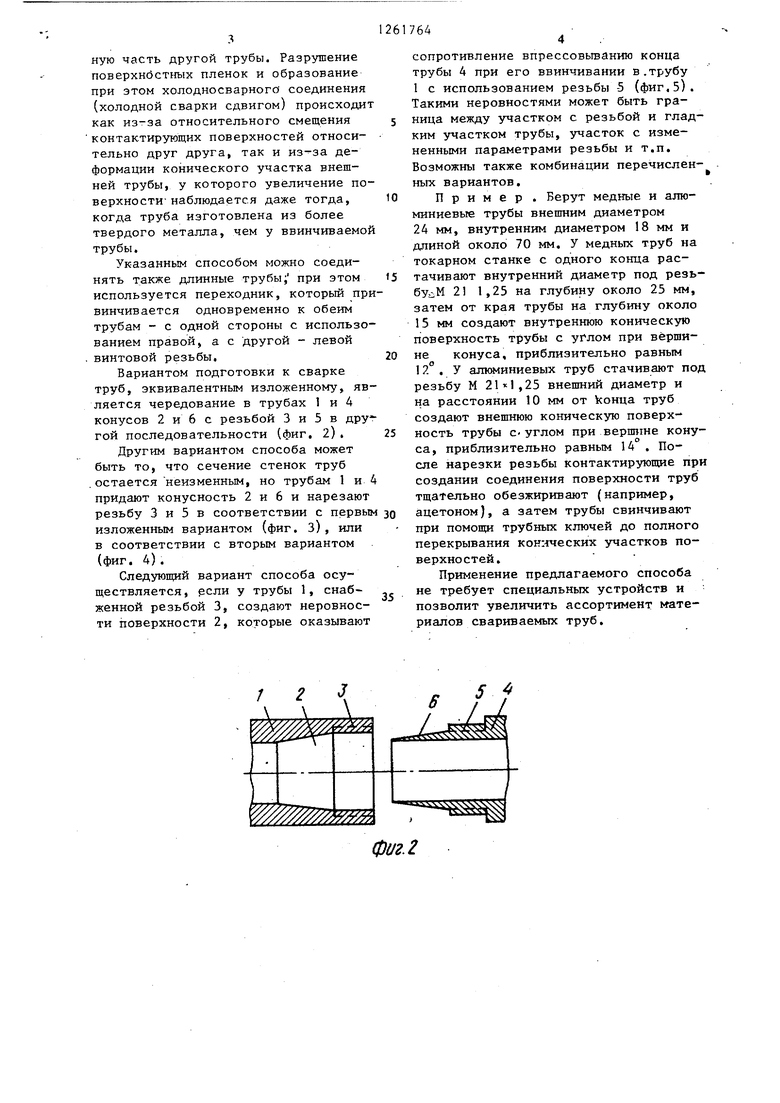

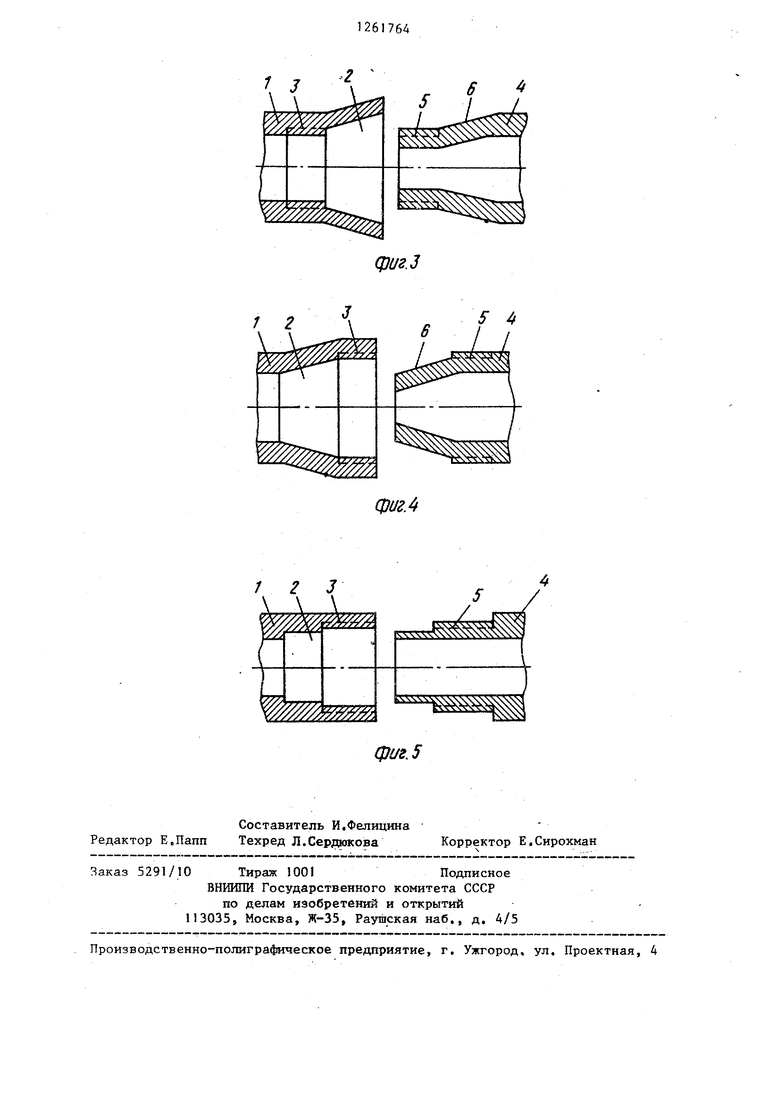

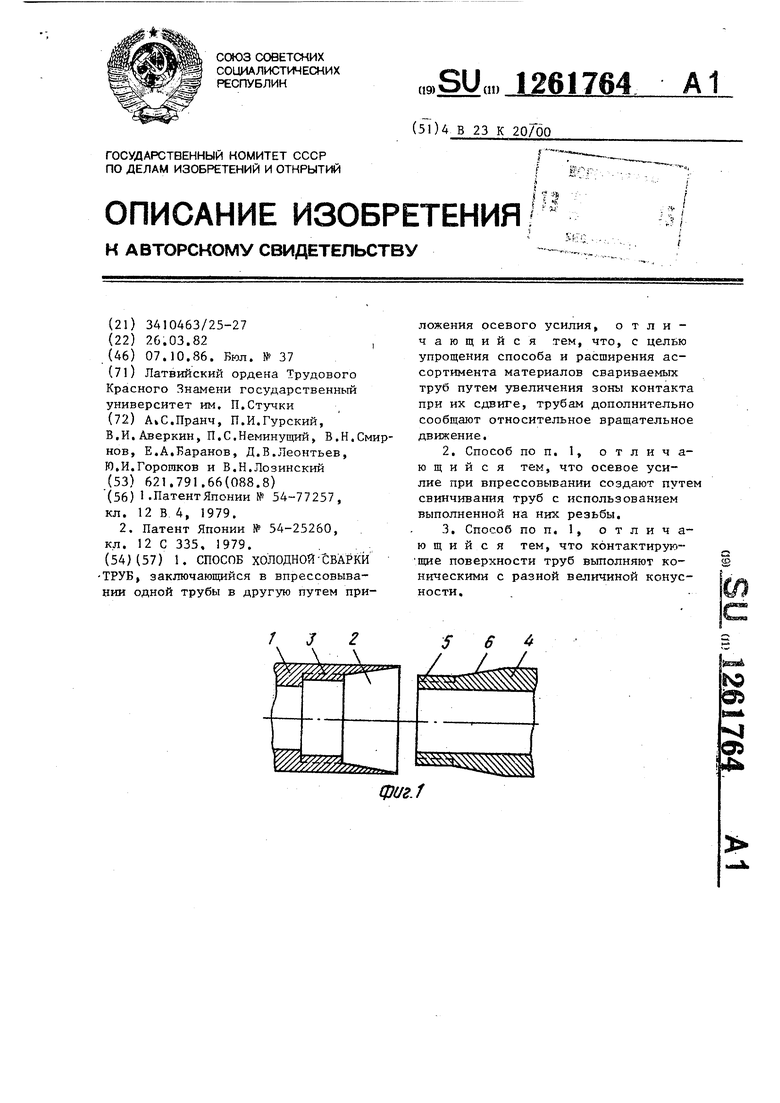

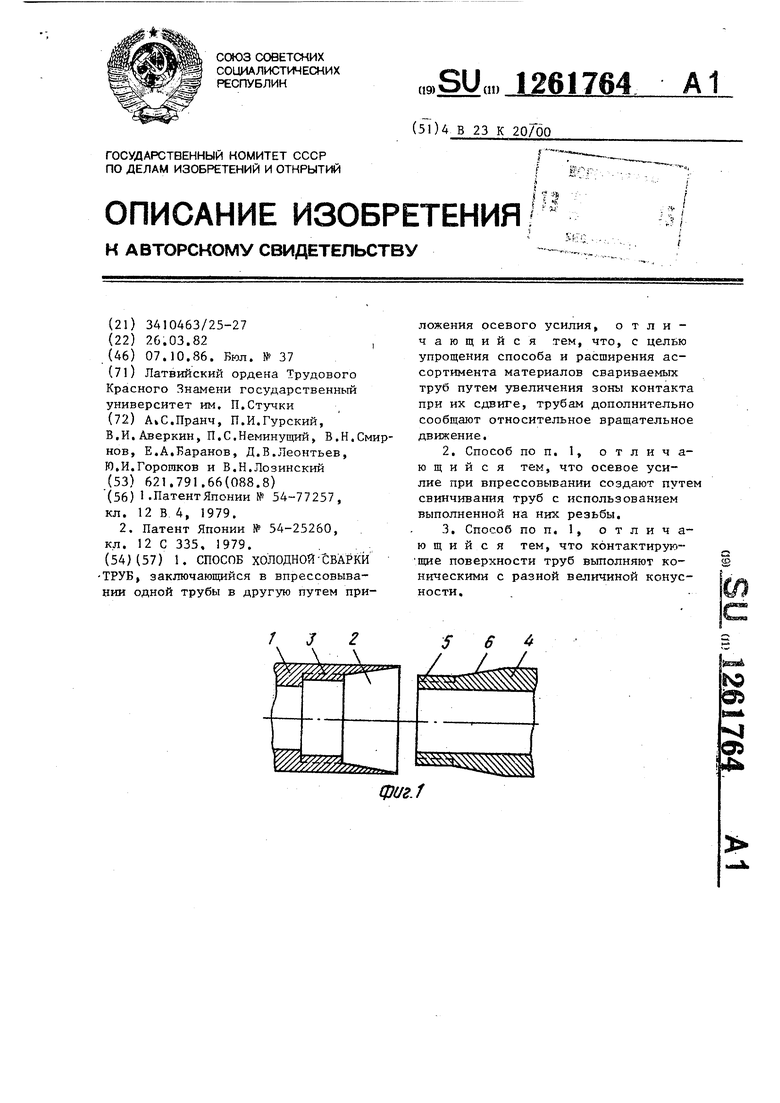

На фиг. 1-5 изображены варианты подготовки труб к сварке (-показаны концы соединяемых труб в разрезе).

Сущность способа состоит в следующем.

Внутренней поверхности конца одной из труб 1 придают форму остроугольного усеченного конуса2, тем самым создавая сечение трубы в виде клина. На некотором участке внутренней цилиндрической поверхности трубы за конусом создают винтовую резьбу 3. Конец другой из соединяемых труб 4 снабжают соответствующей внешней винтовой резьбой 5, а y4actKy внешней поверхности трубы 4 за резьбой придают форму усеченного конуса 6 с углом заострения большим, чем у конуса 2, тем самьм создавая . сечение трубы в виде клина с большим УГЛОМ при вершине (фиг. 1). Рабочие поверхности конусов обезжиривают и осуществляют винтовое соедине-ние свариваемых труб, в процессе которого происходит вдавливйние одной трубы в другую. Ввинчиваемая труба постепенно впрессовывается в конусную часть другой трубы. Разрушение поверхнбстных пленок и образование при этом холодносварного соединения (холодной сварки сдвигом) происходи как из-за относительного смещения контактирующих поверхностей относительно друг друга, так и деформации конического участка внешней трубы, у которого увеличение по верхности- наблюдается даже тогда, когда труба изготовлена из более твердого металла, чем у ввинчиваемо трубы. Указанным способом можно соединять также длинные трубы; при этом используется переходник, который пр винчивается одновременно к обеим трубам - с одной стороны с использо ванием правой, а с другой - левой винтовой резьбы, Вариантом подготовки к сварке труб, эквивалентным изложенному, яв ляется чередование в трубах 1 и 4 конусов 2 и 6 с резьбой 3 и 5 в дру гой последовательности (фиг. 2) . Другим вариантом способа может быть то, что сечение стенок труб .остается неизменным, но трубам 1 и придают конусность 2 и 6 и нарезают резьбу 3 и 5 в соответствии с первы изложенным вариантом (фиг. З), или в соответствии с вторым вариантом (фиг. 4). Следующий вариант способа осуществляется, эсли у трубы 1, снабженной резьбой 3, создают неровности поверхности 2, которые оказывают сопротивление впрессовыванию конца трубы 4 при его ввинчивании в.трубу 1 с использованием резьбы -5 (фиг, 5). Такими неровностями может быть граница между участком с резьбой и гладким участком трубы, участок с измененными параметрами резьбы и т.п. Возможны также комбинации перечисленных вариантов. Пример . Берут меднь:е и алюминиевые трубы внешним диаметром 24 мм, внутренним диаметром 18 мм и длиной около 70 мм. У медных труб на токарном станке с одного конца растачивают внутренний диаметр под резь- 2 1,25 на глубину около 25 мм, затем от края трубы на глубину около 15 мм создают внутреннюю коническую поверхность трубы с углом при вершине конуса, приблизительно равным 12 . У алкминиевых труб стачивают под резьбу М 2 К 1,25 внешний диаметр и на расстоянии 10 мм от труб создают внешнюю коническую поверхность трубы с-углом при вершине конуса, приблизительно равным 14 . После нарезки резьбы контактирующие при создании соединения поверхности труб тщательно обезжиривают (например, ацетоном), а затем трубы свинчивают при помощи трубных ключей до полного перекрывания конических участков поверхностей. Применение предлагаемого способа не требует специальных устройств и позволит увеличить ассортимент материалов свариваемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ЛИКВИДАЦИИ АВАРИЙ С ТРУБАМИ НА СКВАЖИНАХ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2464405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| МАЛОГАБАРИТНЫЙ ПЕРЕХОДНИК ДЛЯ СВАРКИ РАЗНОРОДНЫХ ТРУБОК МАЛОГО ДИАМЕТРА | 2002 |

|

RU2219025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| СПОСОБЫ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКОГО И ФАСОННОГО ИЗДЕЛИЙ, НАРЕЗНАЯ РАСПОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ СОЕДИНЕНИИ СЕКЦИЙ БУРИЛЬНОЙ ТРУБЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2259459C2 |

| ПРИВАРИВАЕМАЯ КРЕПЕЖНАЯ ДЕТАЛЬ, УСТРОЙСТВО ДЛЯ ПРИВАРИВАНИЯ КРЕПЕЖНОЙ ДЕТАЛИ И УЗЕЛ ПРИКРЕПЛЕНИЯ КОМПЛЕКТУЮЩЕЙ ЧАСТИ К ПРИВАРИВАЕМОЙ КРЕПЕЖНОЙ ДЕТАЛИ | 1993 |

|

RU2140587C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ, ГЕРМЕТИЧНОЕ ПО ОТНОШЕНИЮ К ОКРУЖАЮЩЕЙ СРЕДЕ | 2003 |

|

RU2306473C2 |

1. СПОСПБ ХОЛОДНОЙСВАРКИ ТРУБ, заключающийся в впрессовывании одной трубы в другую путем приложения осевого усилия, отличающийся тем, что, с целбю упрощения способа и расширения ассортимента материалов свариваемых труб путем увеличения зоны контакта при их сдвиге, трубам дополнительно сообщают относительное вращательное движение. 2.Способ по п. 1, отличающийся тем, что осевое усилие при впрессовывании создают путем свинчивания труб с использованием выполненной на них резьбы. 3.Способ по п. 1, отличающийся тем, что контактирующие поверхности труб выполняют ническими с разной величиной конусности. ( ч Од 4

S

фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-10-07—Публикация

1982-03-26—Подача