Изобретение относится к обработке металлов давлением и сварке, а именно к изготовлению сварных осесимметричных корпусов, представляющих собой тонкостенную оболочку с утолщенными кромками и приваренными к ним утолщенными кольцами и приваренными к кольцам комплектующих деталей, предназначенных для сварных сосудов, работающих под высоким давлением, используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и газовых баллонов, баллонов со сжатым воздухом, лейнеров, ресиверов и т.п.

Основные требования, предъявляемые к сварным корпусам сосудов, работающих под давлением, следующие: высокая механическая и циклическая прочность, точность геометрических размеров, качество обработанных поверхностей, надежность сварных соединений, высокий коэффициент использования металла и малый вес.

Известен способ изготовления осесимметричных корпусов, работающих под давлением, патент РФ №2295416, B21D 51/24, опубл. 20.03.2007, бюл. №8, в котором описан способ производства осесимметричных корпусов с концевыми утолщениями.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки за два прохода, низкотемпературный отжиг. Используют легированную сталь, осуществляют закалку и отпуск, ротационную вытяжку осуществляют без промежуточного отжига.

Известен также «Способ закатки горловин баллона», патент RU 2002538 C1, B21D 51/24, ротационной обработкой поэтапным формированием переходного и цилиндрического участков горловины на нагретом конце вращающейся трубчатой заготовки.

Основным недостатком вышеприведенных способов изготовления корпусов, оболочек и баллонов, работающих под давлением, является высокая трудоемкость и себестоимость изготовления, обусловленная формообразованием обработкой давлением цельнометаллических сосудов, не имеющих сварных соединений.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением (Новиков О.М. и др. «Новая технология дуговой сварки в защитном газе баллонов высокого давления» журнал «Сварщик-профессионал» №1, 2005 г., стр. 14-15), принятый авторами за прототип, при котором мехобработанные заготовки деталей собирают с использованием сборочно-сварочного приспособления и сваривают стыки односторонней механизированной электродуговой сваркой неплавящимся вольфрамовым электродом за два прохода с присадочной проволокой на втором проходе, с поддувом аргона изнутри со стороны корня шва, с попеременной дискретной (пульсирующей) подачей в зону непрерывно горящей дуги двух защитных газов - аргона и гелия - с одновременным управлением напряжением дуги, затем осуществляют окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов.

Такой способ требует дорогостоящего гелия, сложной системы регулирования подачи двух защитных газов и контроля за их расходом, управления пульсацией раздельных потоков защитных газов в оптимальном диапазоне частот. Кроме того, отсутствует строгая система фиксации стыков при сварке. Сварка ведется на весу без подкладки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления тонкостенных сварных оболочек, принятого авторами за прототип, относится отсутствие возможности обеспечения высокой размерной точности по соосности, а также торцевому и радиальному биению.

По мнению заявителей причиной низкой точности по соосности, по торцевому и радиальному биению соединяемых частей оболочек является отсутствие решений по фиксации свариваемых кромок при сварке.

Кроме того, в данном способе, принятом авторами за прототип, отсутствуют методы подготовки и ротационной обработки заготовок оболочки и колец перед сваркой.

Недостатком прототипа также является термоупрочнение после сварки баллонов, что приводит к изменению геометрических размеров из-за термических влияний.

Таким образом, задачей данного технического решения, принятого за прототип, являлось повышение качества сварных соединений.

Общими признаками с предлагаемым заявителями способом изготовления осесимметричных корпусов сосудов, работающих под высоким давлением, содержащих тонкостенную оболочку с утолщениями и приваренными утолщенными кольцами с комплектующими деталями являются: механическая обработка заготовок оболочки и колец, их сборка в сборочно-сварочных приспособлениях, электродуговая односторонняя сварка, окончательная механическая обработка, контроль и испытания сварных швов.

В отличие от прототипа предлагаемый заявителями способ изготовления сварных осесимметричных корпусов сосудов основан на том, что предварительно осуществляют формообразование оболочки корпусов путем резки труб на мерные заготовки, калибровки, нормализации, предварительной механической обработки, ротационной вытяжки деформирующими роликами за два прохода со степенью деформации на первом проходе (25÷35)% и (50÷75)% на втором, с образованием цилиндрических концевых утолщений под сварку, толщиной и длиной соответственно равными 2,0÷4,0 и 10÷20 толщинам тонкостенных участков оболочки, промежуточного утолщения длиной, равной (5÷10)% длины оболочки и толщиной, равной толщине концевых утолщений, и конических переходных участков с углом наклона (10÷30)°, при этом используют деформирующие ролики треугольного профиля с радиусом при вершине, равным 0,3÷1,4 толщины заготовки, после чего оболочку подвергают отжигу, уменьшающему напряжения, механической обработке с подрезкой и разделкой свариваемых утолщенных кромок, затем выполняют поочередную сборку и сварку в приспособлениях колец с деталями диафрагма и фланец в торцевые подузлы, которые подвергают отжигу, уменьшающему напряжения, пневмоиспытаниям на герметичность и механической обработке с разделкой кромок колец под сварку с оболочкой, затем осуществляют поочередную сборку и сварку кромок оболочки и колец торцевых подузлов в корпус сосуда, производят окончательную механическую обработку корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец, далее осуществляют пневоиспытания корпуса сосуда на прочность и герметичность.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- разделку свариваемых кромок оболочки и колец выполняют одинаковой глубины с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона (9÷12)°, криволинейного с радиусом 2,5÷3,5 мм и прямолинейного стыкового участка с притуплением кромок толщиной (20÷30)% от толщины свариваемых кромок оболочки, а автоматическую сварку ведут плавящимся электродом в смеси защитных газов в два прохода, при этом второй проход формируют с поперечными колебаниями электрода.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности изготовления сварных осесимметричных корпусов сосудов большой длины с высокой механической и циклической прочностью, точностью геометрических размеров, качеством обработанной поверхности, прочностью сварных соединений, высоким коэффициентом использования металла, высокой производительностью и малым весом.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе, включающем механическую обработку оболочки, колец и комплектующих деталей, их сборку в сборочно-сварочных приспособлениях, электродуговую одностороннюю сварку, окончательную механическую обработку, контроль и испытания сварных швов, особенность заключается в том, что предварительно осуществляют формообразование оболочки корпуса путем резки труб на мерные заготовки, калибровки, нормализации, предварительной механической обработки, ротационной вытяжки деформирующими роликами за два прохода со степенью деформации на первом проходе (25÷35)% и (50÷75)% на втором, с образованием цилиндрических концевых утолщений под сварку, толщиной и длиной, соответственно равными 2,0÷4,0 и 10÷20 толщинам тонкостенных участков оболочки, промежуточного утолщения длиной, равной (5÷10)% длины оболочки и толщиной, равной толщине концевых утолщений, и конических переходных участков с углом наклона (10÷30)°, при этом используют деформирующие ролики треугольного профиля с радиусом при вершине, равным 0,3÷1,4 толщины заготовки, после чего оболочку подвергают отжигу, уменьшающему напряжения, механической обработке с подрезкой и разделкой свариваемых утолщенных кромок, затем выполняют поочередную сборку и сварку в приспособлениях колец с деталями диафрагма и фланец в торцевые подузлы, которые подвергают отжигу, уменьшающему напряжения, пневмоиспытаниям на герметичность и механической обработке с разделкой кромок колец под сварку с оболочкой, затем осуществляют поочередную сборку и сварку кромок оболочки и колец торцевых подузлов в корпус сосуда, производят окончательную механическую обработку корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец, далее осуществляют пневоиспытания корпуса сосуда на прочность и герметичность.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности за счет:

- резки труб на мерные заготовки и калибровки повысить коэффициент использования металла;

- нормализации улучшить структуру металла и подготовить его к дальнейшей пластической деформации;

- механической обработки удалить дефектные слои металла на наружной и внутренней поверхности заготовки;

- ротационной вытяжки заготовки оболочки деформирующими роликами за два прохода со степенью деформации на первом проходе (25÷35)% и (50÷75)% на втором повысить механические свойства тонкостенной части оболочки за счет наклепа металла при сохранении высокой пластичности и обеспечить высокую ударную вязкость и механическую прочность оболочки;

- образования при ротационной вытяжке цилиндрических концевых утолщений под сварку толщиной, равной 2,5÷4,0 толщины оболочки, обеспечить равнопрочность сварных соединений оболочки с кольцами и длиной, равной 10÷20 толщинам оболочки, обеспечить удаленность зон сварки от тонкостенной части оболочки и этим ликвидировать термическое влияние на механические свойства тонкостенной части;

- выполнения промежуточного утолщения длиной, равной (5÷10)% длины оболочки, обеспечить точность геометрических размеров, уменьшить кривизну образующей оболочки до значений, не выводящих за пределы допускаемых отклонений, данные значения, определенные экспериментально при ротационной вытяжке длинных оболочек (при отношении длины оболочки к диаметру более 3,5), являются оптимальными, при уменьшении длины промежуточного утолщения менее 5% увеличивается кривизна образующей, при увеличении более 10% возрастает вес оболочки и, соответственно, вес корпуса сосуда;

- выполнения промежуточного утолщения толщиной, равной толщине концевых утолщений, обеспечить геометрическую точность оболочек и снизить трудоемкость процесса ротационной вытяжки;

- выполнения при ротационной вытяжке конических переходных участков с углом наклона (10÷30)°, обеспечить плавность изменения степени деформации при переходе от утолщений к тонкостенной части оболочки и от тонкостенной части к утолщениям, ликвидировать концентрацию напряжений на переходе от утолщений к тонкостенным участкам и исключить образование микротрещин;

- использования при ротационной вытяжке деформирующих роликов треугольного профиля с радиусом при вершине, равным 0,3÷1,4 толщины заготовки, обеспечить возможность обработки заготовок с переменной толщиной стенки, такое значение радиуса при вершине профиля, по результатам экспериментальных работ, оптимально, при значении менее 0,3 толщины возникает утонение стенки и обрыв заготовки в зоне перехода от конической поверхности к цилиндрической, при значении радиуса более 1,4 толщины заготовки возрастают усилия ротационной вытяжки и образуются гофры и утяжки металла в тонкостенной части заготовки;

- отжига, уменьшающего напряжения, снизить уровень внутренних остаточных напряжений оболочки и обеспечить высокую ударную вязкость, механическую и циклическую прочность материала оболочки;

- механической обработки с подрезкой и разделкой свариваемых утолщенных кромок оболочки обеспечить необходимые геометрические размеры сварного корпуса сосуда и сквозного проплавления свариваемых кромок;

- поочередной сборки и сварки в приспособлениях колец с деталями диафрагма и фланец в торцевые подузлы сформировать корпус сосуда и обеспечить его работоспособность под высоким давлением;

- отжига, уменьшающего напряжения торцевых подузлов с деталями кольцо, диафрагма и фланец, снизить уровень внутренних остаточных напряжений сварных соединений при обеспечении их прочности;

- пневмоиспытания торцевых подузлов на герметичность исключить падение давления в корпусе сосуда;

- разделки кромок колец торцевых подузлов под сварку с оболочкой обеспечить сквозное проплавление стыка кромок;

- поочередной сборки и сварки кромок оболочки и колец торцевых подузлов в корпус сосуда повысить технологичность и производительность сборочно-сварочных операций;

- окончательной механической обработки корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец обеспечить работоспособность зоны сварных соединений на уровне основного металла и возможность соединения корпуса с сопрягаемыми деталями;

- пневматических испытаний корпуса сосуда гарантировать необходимую прочность и герметичность сварных соединений.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- разделки свариваемых кромок оболочки и колец одинаковой глубины с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона (9÷12)°, криволинейного с радиусом 2,5÷3,5 мм и прямолинейного стыкового участка с притуплением кромок толщиной (20÷40)% от толщины свариваемых кромок оболочки обеспечить сквозное проплавление свариваемых кромок;

- автоматической сварки плавящимся электродом в смеси защитных газов в два прохода, с формированием второго прохода с поперечными колебаниями электрода, обеспечить при первом проходе сквозное проплавление свариваемых кромок, а вторым проходом с поперечными колебаниями электрода - качественное заполнение разделки соединения, исключающее межслойный непровар и несплавление кромок.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления сварных осесимметричных корпусов сосудов, работающих под высоким давлением, содержащих тонкостенную оболочку с утолщениями и приваренными утолщенными кольцами с комплектующими деталями, включающем механическую обработку оболочки, колец и комплектующих деталей, их сборку в сборочно-сварочных приспособлениях, электродуговую одностороннюю сварку, окончательную механическую обработку, контроль и испытания сварных швов в отличие от прототипа, согласно изобретению, предварительно осуществляют формообразование оболочки корпуса путем резки труб на мерные заготовки, калибровки, нормализации, предварительной механической обработки, ротационной вытяжки деформирующими роликами за два прохода со степенью деформации на первом проходе (25÷35)% и (50÷75)% на втором, с образованием цилиндрических концевых утолщений под сварку, толщиной и длиной соответственно равными 2,0÷4,0 и 10÷20 толщинам тонкостенных участков оболочки, промежуточного утолщения длиной, равной (5÷10)% длины оболочки и толщиной, равной толщине концевых утолщений, и конических переходных участков с углом наклона (10÷30)°, при этом используют деформирующие ролики треугольного профиля с радиусом при вершине, равным 0,3÷1,4 толщины заготовки, после чего оболочку подвергают отжигу, уменьшающему напряжения, механической обработке с подрезкой и разделкой свариваемых утолщенных кромок, затем выполняют поочередную сборку и сварку в приспособлениях колец с деталями диафрагма и фланец в торцевые подузлы, которые подвергают отжигу, уменьшающему напряжения, пневмоиспытаниям на герметичность и механической обработке с разделкой кромок колец под сварку с оболочкой, затем осуществляют поочередную сборку и сварку кромок оболочки и колец торцевых подузлов в корпус сосуда, производят окончательную механическую обработку корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец, далее осуществляют пневоиспытания корпуса сосуда на прочность и герметичность.

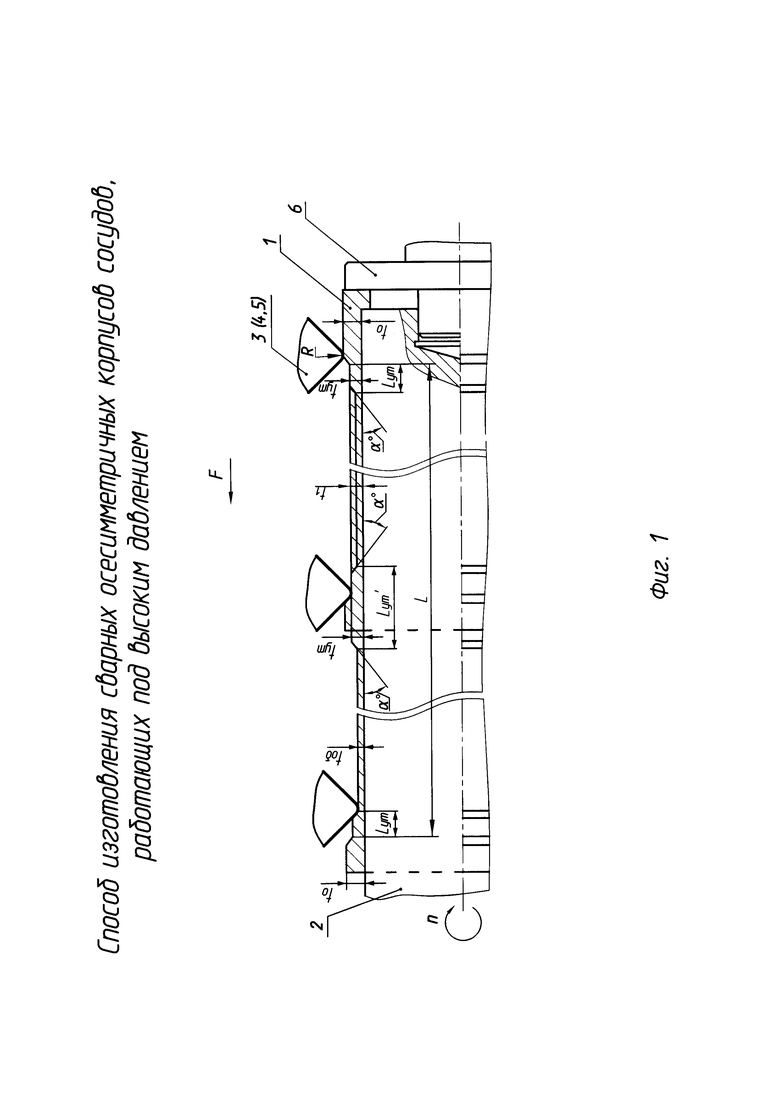

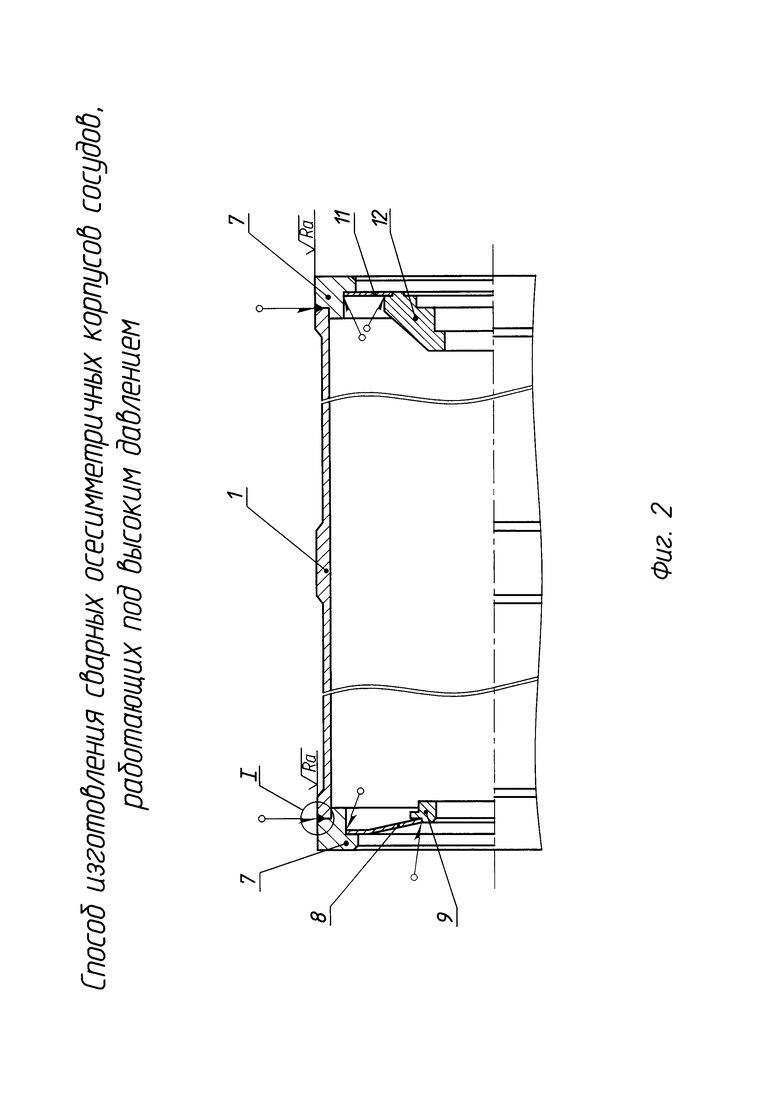

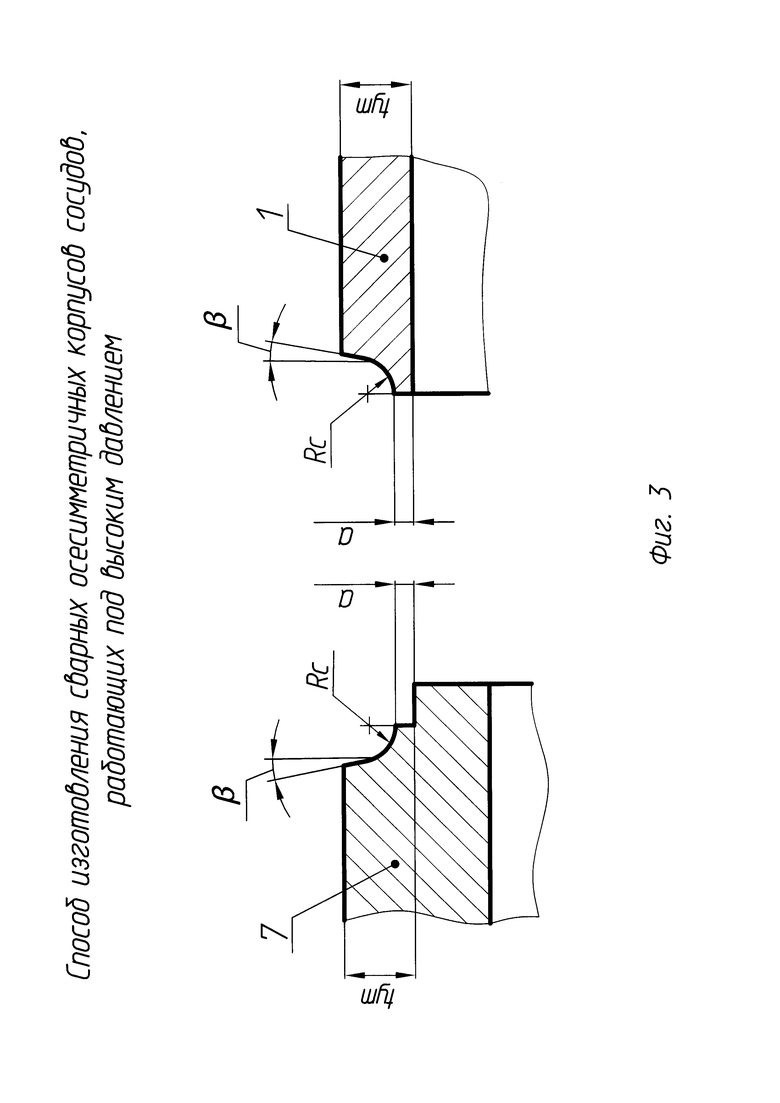

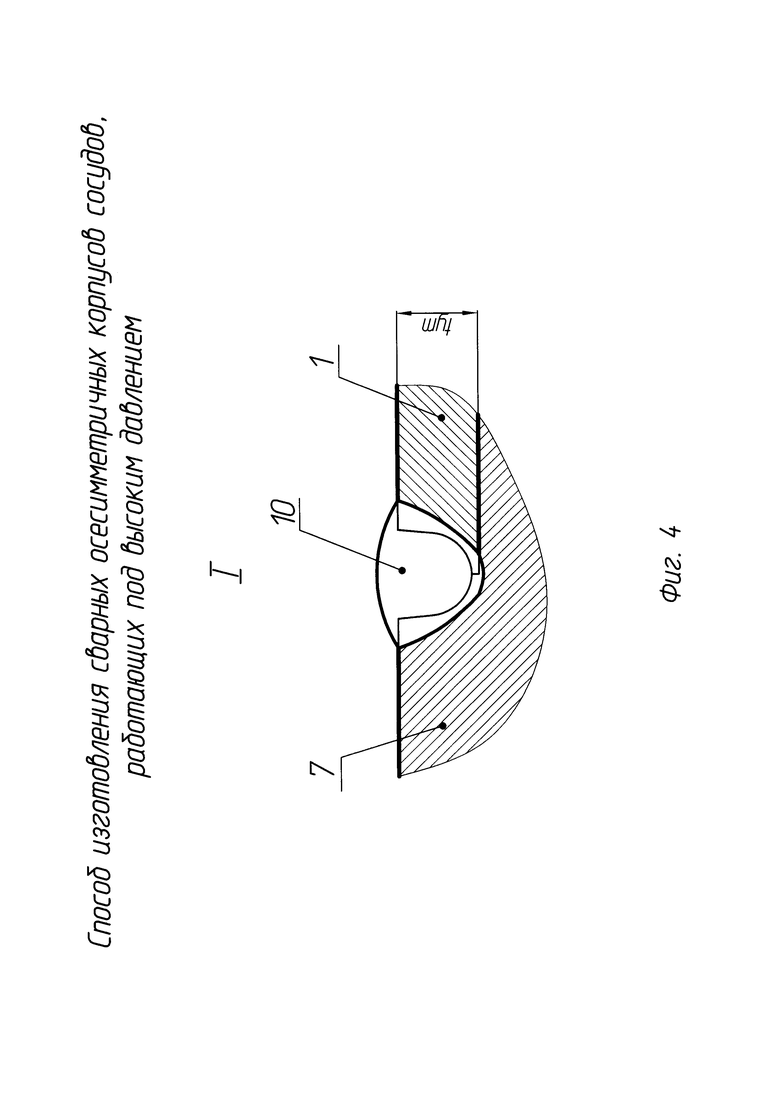

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс ротационной вытяжки оболочки за два прохода, на фиг. 2 - общий вид сварного корпуса сосуда, на фиг. 3 - форма свариваемых кромок кольца и оболочки, на фиг. 4 - сварное соединение кольца с оболочкой.

На фиг. 1 изображена заготовка 1 оболочки в процессе ротационной вытяжки деформирующими роликами 3, 4 и 5 с радиусом при вершине R (мм) на оправке 2. Заготовка оболочки зафиксирована на оправке прижимом 6.

F (мм/мин) - осевая подача роликов;

n (мин-1) - скорость вращения оправки с заготовкой;

t0 (мм) - исходная толщина заготовки оболочки;

t1 (мм) - толщина стенки заготовки после первого прохода ротационной вытяжки.

На втором проходе ротационной вытяжки толщина тонкостенных участков оболочки обозначена tоб (мм), толщина концевых утолщений tут=t1 и длина Lут (мм), длина промежуточного утолщения Lут′ (мм) и толщина tут=t1, конические переходные участки обозначены с углом наклона α°, общая длина обработанной поверхности оболочки L (мм).

На фиг. 2 изображен корпус сосуда в общем виде, где оболочка 1 соединена сварными швами с двумя утолщенными кольцами 7, одно из которых соединено сварными соединениями с комплектующими деталями: диафрагмой 8 и фланцем 9, второе кольцо соединено сварными соединениями с диафрагмой 11 и фланцем 12.

На фиг. 3 изображена форма разделки свариваемых кромок оболочки 1 и кольца 7 одинаковой глубины tут (мм) с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона β°, криволинейного участка с радиусом Rc и прямолинейного стыкового участка с притуплением кромок толщиной а (мм).

На фиг. 4 (вид I фиг. 2) изображено сварное соединение кольца 7 с оболочкой 1 сварным швом 10 в увеличенном виде; tут (мм) - толщина, равная глубине разделки свариваемых кромок.

Вышеописанный способ изготовления сварных осесимметричных корпусов сосудов осуществляется следующим способом.

Трубы режут на мерные заготовки оболочки на трубоотрезных станках. Заготовки калибруют по наружному или внутреннему диаметру в зависимости от размеров труб на прессовом оборудовании.

Затем заготовки подвергают нормализации в шахтных или камерных печах. После этого заготовки оболочек обтачивают по наружной, внутренней и торцевым поверхностям на токарно-винторезных станках.

Затем выполняют ротационную вытяжку заготовок за два прохода (фиг. 1).

Заготовку 1 устанавливают на оправку 2 давильно-раскатного станка и фиксируют на оправке прижимом 6.

Включают вращение шпинделя, оправки, заготовки со скоростью n мин-1, по программе ЧПУ станка осуществляют перемещение роликов 3,4 и 5 с осевой подачей F мм/мин.

На первом проходе деформируют заготовку с исходной толщины t0 (мм) до толщины t1 (мм), со степенью деформации ε1%.

На втором проходе со степенью деформации ε2% получают заготовку с двумя концевыми утолщениями толщиной tут=t1 и длиной Lут (мм), переходными коническими участками с углом наклона α° и промежуточным утолщением толщиной tут (мм) и длиной Lут′ (мм) и общей длиной обработанной поверхности L мм.

Ротационную вытяжку выполняют деформирующими роликами 3,4 и 5 с радиусом R (мм) при вершине профиля.

После ротационной вытяжки выполняют отжиг, уменьшающий напряжения в шахтных или камерных печах.

Затем выполняют механическую обработку с подрезкой и разделкой свариваемых утолщенных кромок оболочки 1 (фиг. 3) на токарно-винторезных станках.

После этого выполняют поочередную сборку и сварку в приспособлениях кольца 7 с диафрагмой 8 и фланцем 9 и второго кольца 7 с диафрагмой 11 и фланцем 12 в торцевые подузлы. Торцевые подузлы подвергают отжигу, уменьшающему напряжения в шахтных или камерных печах, пневмоиспытаниям на герметичность на установке пневмоиспытаний и механической обработке с разделкой кромок колец под сварку с оболочкой (фиг. 3).

После этого выполняют поочередную сборку и сварку кромок оболочки 1 и колец 7 торцевых подузлов в корпус сосуда (фиг. 2, фиг. 4).

Производят окончательную механическую обработку сваренного корпуса сосуда с удалением усиления сварных швов (фиг. 2) и нарезанием резьб на внутренней поверхности колец и осуществляют пневмоиспытания корпуса сосуда на прочность и герметичность на установке пневмоиспытаний.

Пример

Горячекатаные трубы ⌀402×16 стали 10 режут на мерные заготовки оболочки длиной 550 мм, заготовки калибруют по внутреннему диаметру ⌀вн375 мм и подвергают нормализации при температуре (900÷920)°С с выдержкой в печи 1 час.

Затем выполняют токарную обработку заготовок с удалением дефектных поверхностных слоев по наружной и внутренней поверхности, выдерживая ⌀нар=400 мм, ⌀вн,380 мм, t0=10 мм.

После этого выполняют ротационную вытяжку заготовок за два прохода деформирующими роликами 3,4, и 5 с радиусом при вершине R=6 мм (фиг. 1).

На первом проходе ротационную вытяжку выполняют со степенью деформации ε1=30% и получают заготовку толщиной t1=7 мм, на втором проходе - со степенью деформации ε2=57% и получают заготовку оболочки с размерами концевых утолщений tут=t1=7 мм, Lут=45 мм, промежуточного утолщения с размерами tут=t1=7 мм и Lут′=100 мм, коническими переходными участками с углом наклона α=20°, толщиной тонкостенных участков toб=3 мм, общей длиной L мм=1429 мм (Lyт′=7% от L=1429 мм).

Затем выполняют отжиг, уменьшающий напряжения при температуре (340÷360)°С с выдержкой в печи 1 час.

Предел прочности материала оболочки в тонкостенной части получают σb=590 МПа (σb=60 кг/мм2), пластичность δ≥2%.

После чего выполняют механическую обработку с подрезкой и разделкой свариваемых утолщенных кромок оболочки 1 с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона β=10°, криволинейного с радиусом Rc=3 мм и стыкового участка с притуплением кромок толщиной а=(1,5÷2) мм ((20÷30%) от tут=7 мм) (фиг. 3).

Далее формируют торцевые подузлы корпуса сосуда в следующей последовательности:

- в приспособлении собирают и последовательно сваривают между собой детали, входящие в торцевой подузел: кольцо 7, диафрагму 8, фланец 9 и во второй торцевой подузел: кольцо 7, диафрагму 11, фланец 12. Сварку кольцевых швов производят на установке автоматической сварки АДГФ-501 плавящимся электродом, сварочной проволокой СВ08Г2С диаметром 1,2 мм в среде углекислого газа СО2. Сваренные подузлы подвергают отжигу, уменьшающему напряжения при температуре 400°С в течение 1 часа и производят пневмоиспытания на герметичность внутренним пневматическим давлением 0,5 МПа ± 0,05 МПа в течение 30 с в ванне с жидкостью;

- производят мехобработку торцевых подузлов (дет. 7, 8, 9 и дет. 7, 11, 12) с разделкой свариваемых кромок на кольцах 7 (фиг. 3), с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона β=10°, криволинейного с радиусом Rc=3 мм, стыкового участка с притуплением кромок толщиной а=(1,5÷2) мм ((20÷30%) от tут=7 мм), таким образом разделку кромок колец 7 и оболочки 1 выполняют одинаковой глубины tут=7 мм и одинакового профиля.

На установке автоматической сварки РТ 2505 осуществляют сборку первого стыка оболочки 1 и кольца 7 торцевого подузла (дет. 7, 8, 9) с оболочкой 1 и автоматическую сварку плавящимся электродом в смеси защитных газов (Ar - 82%>, CO2 - 18%) в два прохода, при этом второй проход формируют с поперечными колебаниями электрода амплитудой 4-6 мм и частотой колебаний 120÷140 кол./мин. Затем производят сборку-сварку второго стыка оболочки 1 с кольцом 7 второго торцевого подузла (дет. 7, 11, 12).

В результате получают корпус сосуда (фиг. 2).

Корпус сосуда в дальнейшем подвергается механической обработке с удалением усиления сварных наружных кольцевых швов и нарезанием резьб на внутренних поверхностях колец 7, осуществляют пневмоиспытания корпуса на герметичность давлением 0,5 МПа в течение 30 с в ванне с жидкостью и на прочность пневматическим давлением 2,0 МПа в течение 30 с.

Способ позволяет обеспечить высокие механические качества сварных корпусов сосудов, работающих под высоким давлением (предел прочности, относительное удлинение, ударную вязкость), при низком уровне остаточных напряжений, высокую точность геометрических размеров, прочность сварных соединений, технологичность сварки, эксплуатационную надежность и высокую циклическую прочность при высоком коэффициенте использования металла и высокой производительности.

Проведены лабораторные испытания и изготовлена опытная партия сварных осесимметричных корпусов сосудов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

Изобретение относится к области обработки металлов давлением и сварки, а именно к изготовлению сварных осесимметричных корпусов сосудов, работающих под высоким давлением. Вначале получают оболочку операциями резки труб на мерные заготовки, калибровки, нормализации, предварительной механической обработки, ротационной вытяжки с образованием цилиндрических концевых утолщений под сварку и промежуточного утолщения. Затем оболочку подвергают отжигу, уменьшающему напряжения, и механической обработке с подрезкой и разделкой свариваемых кромок, после чего выполняют поочередную сборку и сварку в приспособлениях колец с комплектующими деталями в торцевые подузлы. Подузлы подвергают отжигу, уменьшающему напряжения, пневмоиспытаниям на герметичность и механической обработке с подрезкой и разделкой свариваемых кромок утолщенных колец. Затем осуществляют поочередную сборку и сварку оболочки и колец с приваренными к ним подузлами и получают сварной корпус сосуда. Производят окончательную механическую обработку корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец. В заключение осуществляют пневмоиспытания корпуса сосуда на прочность и герметичность. Обеспечиваются высокие механические свойства корпусов сосудов, работающих под высоким давлением, повышается точность геометрических размеров и прочность сварных соединений. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления сварного осесимметричного корпуса сосуда, работающего под высоким давлением, содержащего тонкостенную оболочку с утолщениями и приваренными утолщенными кольцами с диафрагмой и фланцем, включающий резку труб на мерные заготовки, их калибровку, нормализацию, предварительную механическую обработку, формообразование оболочки корпуса из полученной заготовки путем ротационной вытяжки деформирующими роликами за два прохода со степенью деформации на первом проходе (25÷35)% и (50÷75)% на втором, с образованием цилиндрических концевых утолщений под сварку, толщиной и длиной соответственно равными 2,0÷4,0 и 10÷20 толщинам тонкостенных участков оболочки, промежуточного утолщения длиной, равной (5÷10)% длины оболочки и толщиной, равной толщине концевых утолщений, и конических переходных участков с углом наклона (10÷30)°, при этом используют деформирующие ролики треугольного профиля с радиусом при вершине, равным 0,3÷1,4 толщины заготовки, после чего оболочку подвергают отжигу, уменьшающему напряжения, механической обработке с подрезкой и разделкой свариваемых утолщенных кромок, затем выполняют поочередную сборку и сварку колец с диафрагмой и фланцем в торцевые подузлы, которые подвергают отжигу, уменьшающему напряжения, пневмоиспытаниям на герметичность и механической обработке с разделкой кромок колец под сварку с оболочкой, затем осуществляют поочередную сборку и сварку кромок оболочки и упомянутых торцевых подузлов в корпус сосуда, производят окончательную механическую обработку корпуса сосуда с удалением усиления сварных швов и нарезанием резьб на внутренней поверхности колец, далее осуществляют пневмоиспытания корпуса сосуда на прочность и герметичность.

2. Способ по п. 1, отличающийся тем, что разделку свариваемых кромок оболочки и колец выполняют одинаковой глубины с криволинейным скосом, имеющим профиль в виде сочетания конического участка с углом наклона (9÷12)°, криволинейного с радиусом 2,5÷3,5 мм и прямолинейного стыкового участка с притуплением кромок толщиной (20÷30)% от толщины свариваемых кромок оболочки, причем осуществляют автоматическую сварку плавящимся электродом в смеси защитных газов в два прохода, при этом второй проход формируют с поперечными колебаниями электрода.

| НОВИКОВ О.М | |||

| И ДР | |||

| "Новая технология дуговой сварки в защитном газе баллонов высокого давления", журнал "сварщик-проффесионал", N5, 2005 с.14-15 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления корпусов сосудов и труб | 1974 |

|

SU523774A1 |

| 1971 |

|

SU410884A1 | |

Авторы

Даты

2016-05-20—Публикация

2015-02-19—Подача