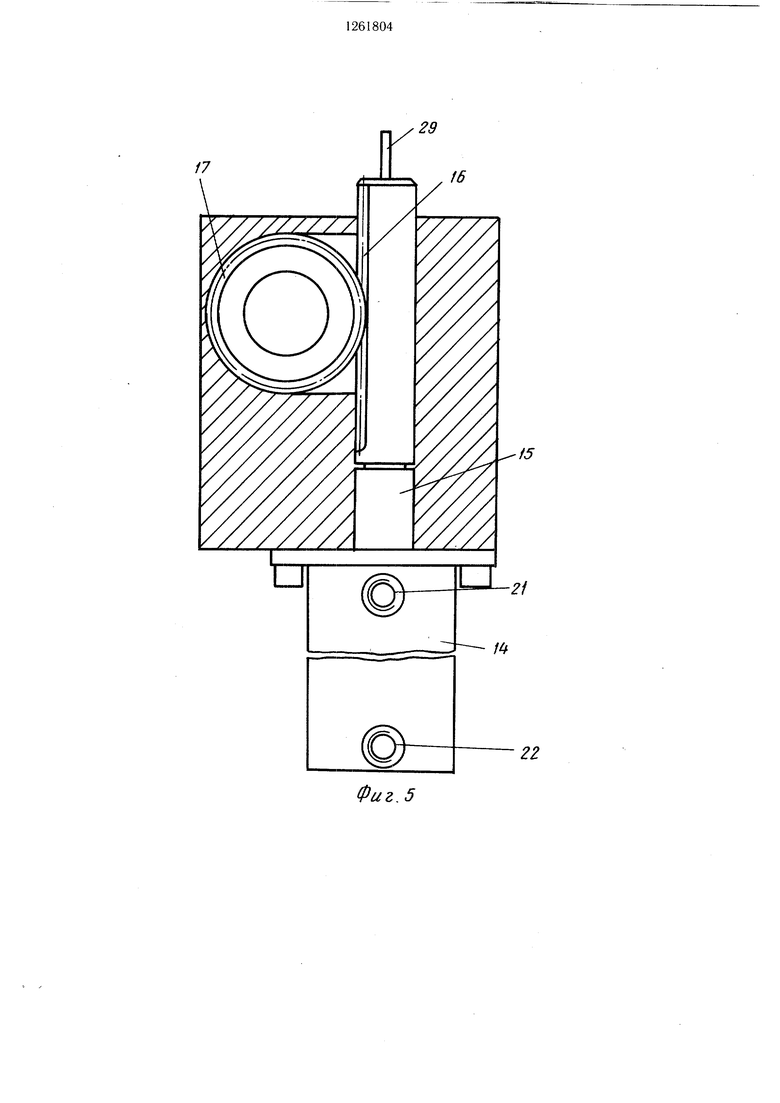

2.Устройство по п. 1, отличающееся тем, что гидравлические элементы 13 механизма сцепления и расцепления кинематической цепи выполнены в виде двух или нескольких гидравлических цилиндров 14, шток 15 каждого из которых несет зубчатый венец 16, связанный с первым зубчатым колесом 9 механизма сцепления и расцепления посредством ш стерни 17 и взаимодействующего с ней пальца 18 с резьбой.

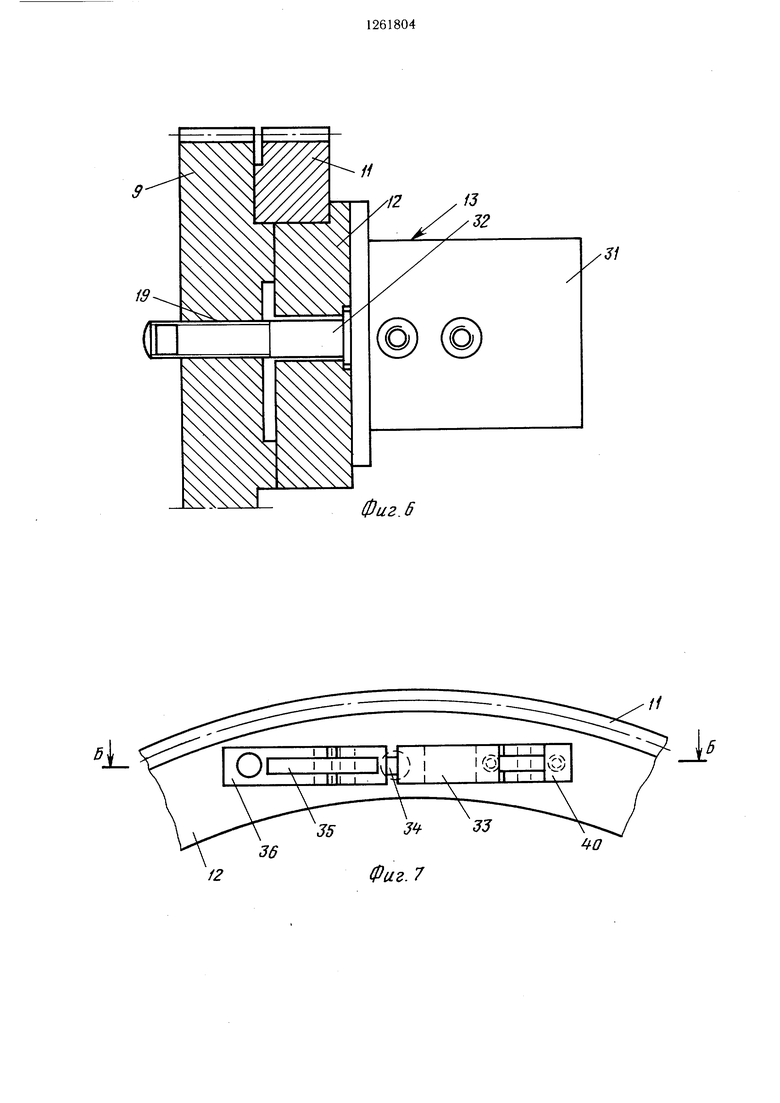

3.Устройство по п. 1, отличающееся тем, что гидравлические элементы механизма сцепления и расцепления выполнены в виде сельсин-двигателей 31, вал 32 каждого из которых имеет резьбу, а в первом зубчатом колесе выполнены резьбовые отверстия 19, взаимодействующие с соответствующим валом 32.

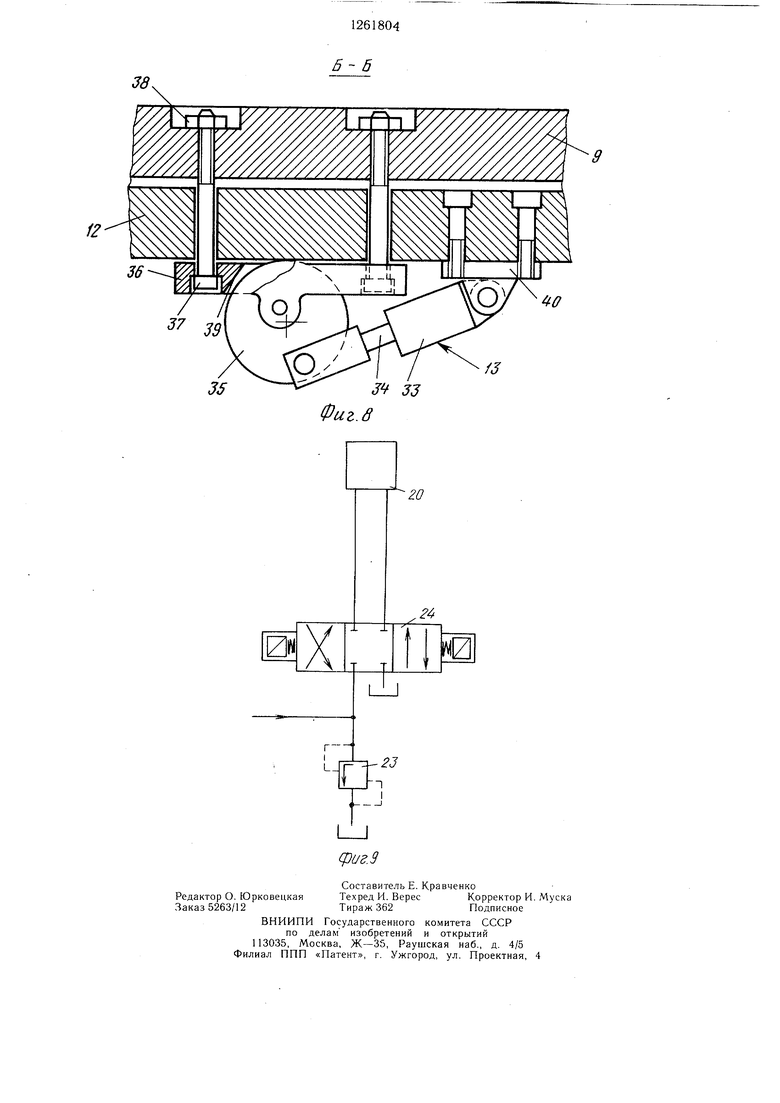

4.Устройство по п. 1, отличающееся тем, что гидравлические элементы выполнены в виде гидравлических цилиндров 33, шток 34 каждого из которых связан с первым зубчатым колесом 9 посредством эксцентричного диска 35.

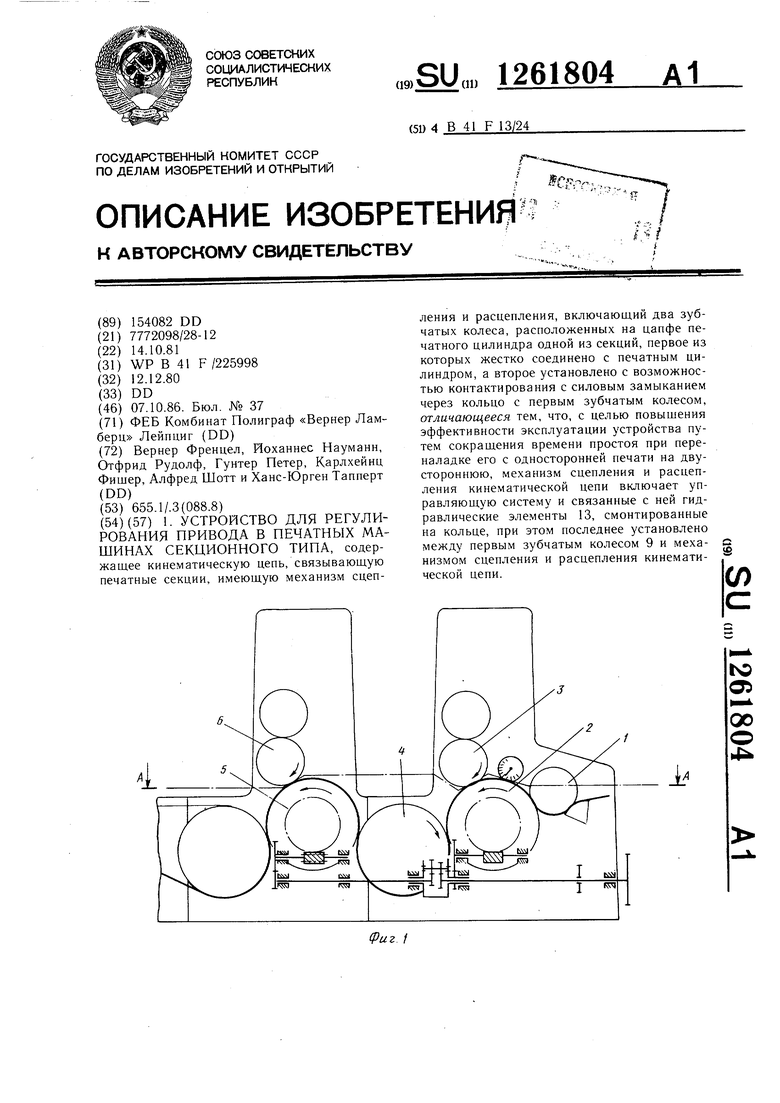

5.Устройство по пп. 1-4, отличающееся тем, что управляющая система включает смонтированный на цапфе 7 печатного цилиндра 2 распределитель 20 гидравлического масла, связанный с гидравлическими элементами 13, снабженными ходовым 24 и предохранительным 23 клапанами.

6.Устройство по пп. 1 и 2, отличающееся тем, что оно имеет датчики 26 и 27 контроля, соответственно сцепления и расцепления зубчатых колес и датчик 28 контроля кинематической цепи.

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРИВОДА В ПЕЧАТНЫХ МАШИНАХ СЕКЦИОННОГО ТИПА, содержащее кинематическую цепь, связывающую печатные секции, имеющую механизм сцепления и расцепления, включающий два зубчатых колеса, расположенных на цапфе печатного цилиндра одной из секций, первое из которых жестко соединено с печатным цилиндром, а второе установлено с возможностью контактирования с силовым замыканием через кольцо с первым зубчатым колесом, отличающееся тем, что, с целью повышения эффективности эксплуатации устройства путем сокращения времени простоя при переналадке его с односторонней печати на двустороннюю, механизм сцепления и расцепления кинематической цепи включает управляющую систему и связанные с ней гидравлические элементы 13, смонтированные на кольце, при этом последнее установлено между первым зубчатым колесом 9 и мехаi низмом сцепления и расцепления кинематической цепи. (Л to О5 00 о А

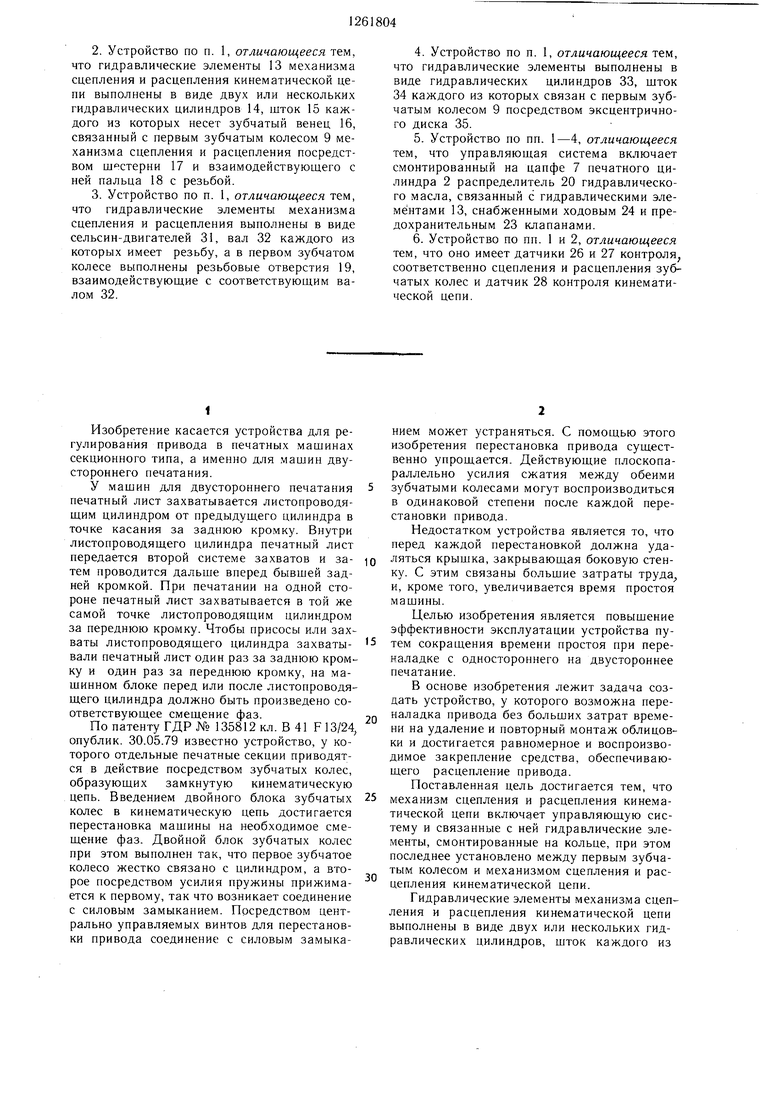

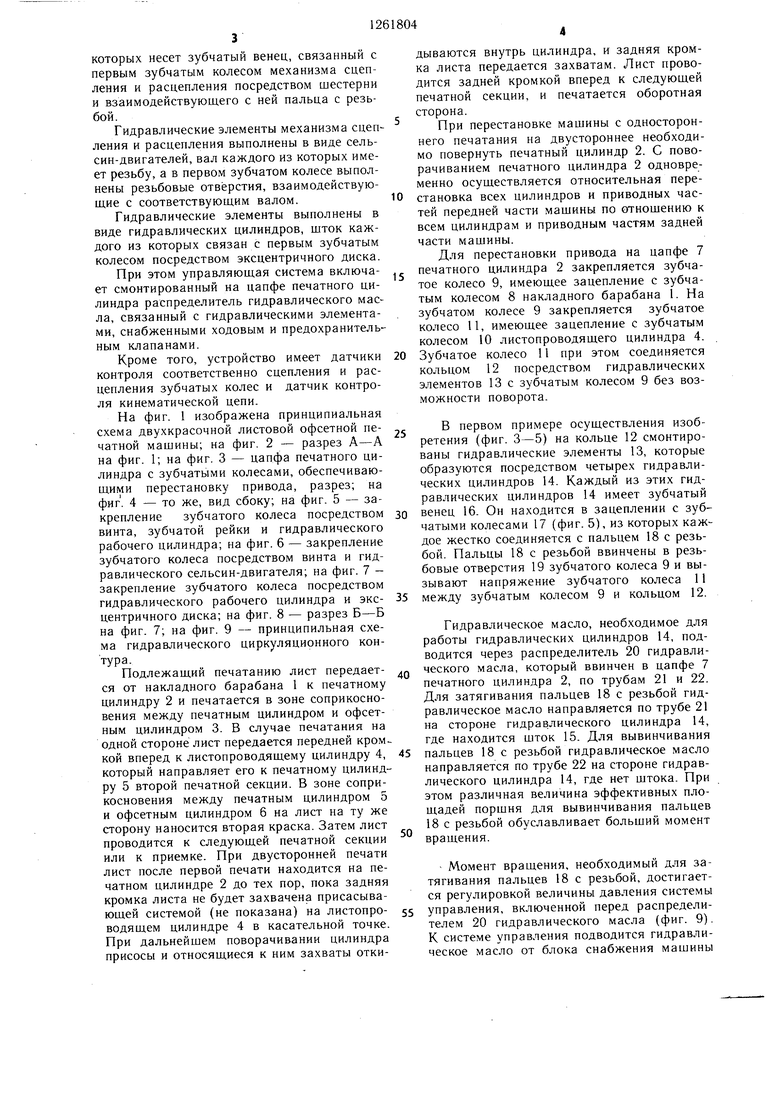

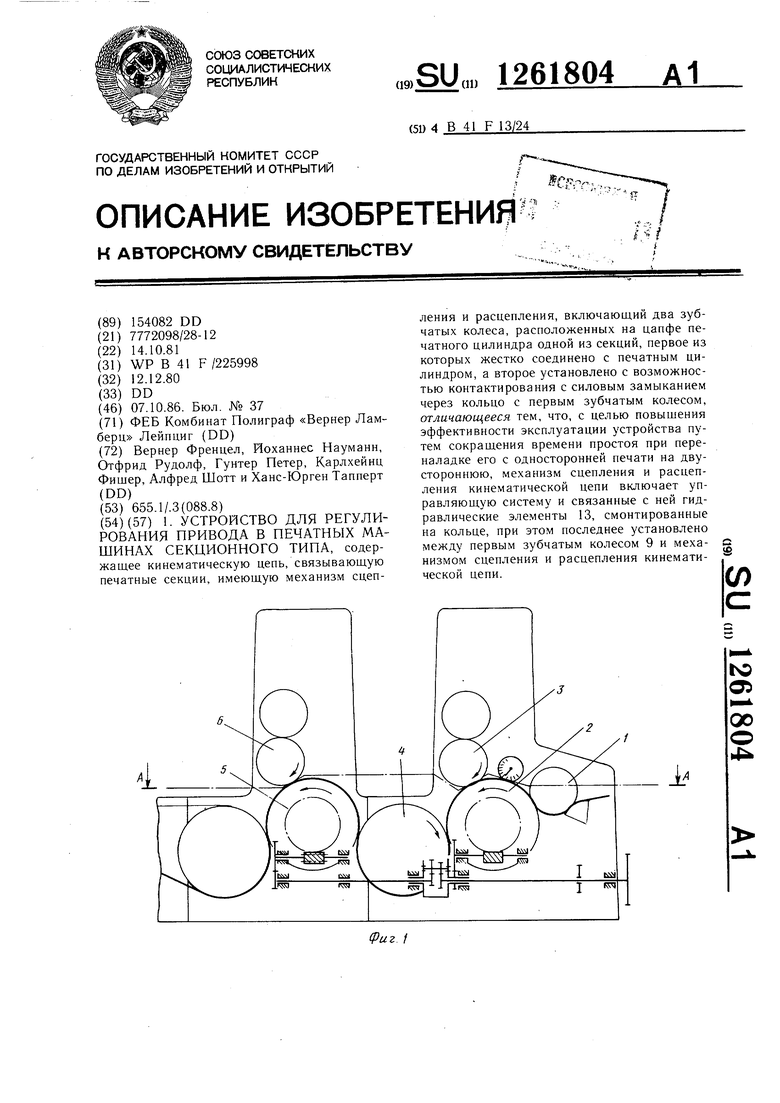

Изобретение касается устройства для регулирования привода в печатных машинах секционного типа, а именно для машин двустороннего печатания. У машин для двустороннего печатания печатный лист захватывается листопроводящим цилиндром от предыдущего цилиндра в точке касания за заднюю кромку. Внутри листопроводящего цилиндра печатный лист передается второй системе захватов и затем проводится дальше вперед бывшей задней кромкой. При печатании на одной стороне печатный лист захватывается в той же самой точке листопроводящим цилиндром за переднюю кромку. Чтобы присосы или захваты листопроводящего цилиндра захватывали печатный лист один раз за заднюю кромку и один раз за переднюю кромку, на мащинном блоке перед или после листопроводящего цилиндра должно быть произведено соответствующее смещение фаз. По патенту ГДР № 135812 кл. В 41 F 13/24, опублик. 30.05.79 известно устройство, у которого отдельные печатные секции приводятся в действие посредством зубчатых колес, образующих замкнутую кинематическую цепь. Введением двойного блока зубчатых колес в кинематическую цепь достигается перестановка машины на необходимое смещение фаз. Двойной блок зубчатых колес при этом выполнен так, что первое зубчатое колесо жестко связано с цилиндром, а второе посредством усилия пружины прижимается к первому,так что возникает соединение с силовым замыканием. Посредством центрально управляемых винтов для перестановки привода соединение с силовым замыканием может устраняться. С помощью этого изобретения перестановка привода существенно упрощается. Действующие плоскопараллельно усилия сжатия между обеими зубчатыми колесами могут воспроизводиться в одинаковой степени после каждой перестановки привода. Недостатком устройства является то, что перед каждой перестановкой должна удаляться крышка, закрывающая боковую стенку. С этим связаны большие затраты труда,, и, кроме того, увеличивается время простоя машины. Целью изобретения является повышение эффективности эксплуатации устройства путем сокращения времени простоя при переналадке с одностороннего на двустороннее печатание. В основе изобретения лежит задача создать устройство, у которого возможна переналадка привода без больших затрат времени на удаление и повторный монтаж облицовки и достигается равномерное и воспроизводимое закрепление средства, обеспечивающего расцепление привода. Поставленная цель достигается тем, что механизм сцепления и расцепления кинематической цепи включает управляющую систему и связанные с ней гидравлические элементы, смонтированные на кольце, при этом последнее установлено между первым зубчатым колесом и механизмом сцепления и расцепления кинематической цепи. Гидравлические элементы механизма сцепления и расцепления кинематической цепи выполнены в виде двух или нескольких гидравлических цилиндров, шток каждого из которых несет зубчатый венец, связанный с первым зубчатым колесом механизма сцепления и расцепления посредством шестерни и взаимодействующего с ней пальца с резьбой. Гидравлические элементы механизма сцеп ления и расцепления выполнены в виде сельсин-двигателей, вал каждого из которых имеет резьбу, а в первом зубчатом колесе выполнены резьбовые отверстия, взаимодействующие с соответствующим валом. Гидравлические элементы выполнены в виде гидравлических цилиндров, щток каждого из которых связан с первым зубчатым колесом посредством эксцентричного диска. При этом управляющая система включает смонтированный на цапфе печатного цилиндра распределитель гидравлического масла, связанный с гидравлическими элементами, снабженными ходовым и предохранительным клапанами. Кроме того, устройство имеет датчики контроля соответственно сцепления и расцепления зубчатых колес и датчик контроля кинематической цепи. Па фиг. 1 изображена принципиальная схема двухкрасочной листовой офсетной печатной машины; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - цапфа печатного цилиндра с зубчатыми колесами, обеспечивающими перестановку привода, разрез; на фиг. 4 - то же, вид сбоку; на фиг. 5 - закрепление зубчатого колеса посредством винта, зубчатой рейки и гидравлического рабочего цилиндра; на фиг. 6 - закрепление зубчатого колеса посредством винта и гидравлического сельсин-двигателя; на фиг. 7 закрепление зубчатого колеса посредством гидравлического рабочего цилиндра и эксцентричного диска; на фиг. 8 - разрез Б-Б на фиг. 7; на фиг. 9 - принципильная схема гидравлического циркуляционного контура. Подлежащий печатанию лист передается от накладного барабана 1 к печатному цилиндру 2 и печатается в зоне соприкосновения между печатным цилиндром и офсетным цилиндром 3. В случае печатания на одной стороне лист передается передней кромкой вперед к листопроводящему цилиндру 4, который направляет его к печатному цилиндру 5 второй печатной секции. В зоне соприкосновения между печатным цилиндром 5 и офсетным цилиндром 6 на лист на ту же сторону наносится вторая краска. Затем лист проводится к следующей печатной секции или к приемке. При двусторонней печати лист после первой печати находится на печатном цилиндре 2 до тех пор, пока задняя кромка листа не будет захвачена присасывающей системой (не показана) на листопроводящем цилиндре 4 в касательной точке. При дальнейшем поворачивании цилиндра присосы и относящиеся к ним захваты откидываются внутрь цилиндра, и задняя кромка листа передается захватам. Лист проводится задней кромкой вперед к следующей печатной секции, и печатается оборотная сторона. При перестановке машины с одностороннего печатания на двустороннее необходимо повернуть печатный цилиндр 2. С поворачиванием печатного цилиндра 2 одновременно осуществляется относительная перестановка всех цилиндров и приводных частей передней части мащины по отношению к всем цилиндрам и приводным частям задней части машины. Для перестановки привода на цапфе 7 печатного цилиндра 2 закрепляется зубчатое колесо 9, имеющее зацепление с зубчатым колесом 8 накладного барабана 1. На зубчатом колесе 9 закрепляется зубчатое колесо 11, имеющее зацепление с зубчатым колесом 10 листопроводящего цилиндра 4. Зубчатое колесо 11 при этом соединяется кольцом 12 посредством гидравлических элементов 13 с зубчатым колесом 9 без возможности поворота. В первом примере осуществления изобретения (фиг. 3-5) на кольце 12 смонтированы гидравлические элементы 13, которые образуются посредством четырех гидравлических цилиндров 14. Каждый из этих гидравлических цилиндров 14 имеет зубчатый венец 16. Он находится в зацеплении с зубчатыми колесами 17 (фиг. 5), из которых каждое жестко соединяется с пальцем 18 с резьбой. Пальцы 18 с резьбой ввинчены в резьбовые отверстия 19 зубчатого колеса 9 и вызывают напряжение зубчатого колеса 11 между зубчатым колесом 9 и кольцом 12. Гидравлическое масло, необходимое для работы гидравлических цилиндров 14, подводится через распределитель 20 гидравлического масла, который ввинчен в цапфе 7 печатного цилиндра 2, по трубам 21 и 22. Для затягивания пальцев 18 с резьбой гидравлическое масло направляется по трубе 21 на стороне гидравлического цилиндра 14, где находится шток 15. Для вывинчивания пальцев 18 с резьбой гидравлическое масло направляется по трубе 22 на стороне гидравлического цилиндра 14, где нет штока. При этом различная величина эффективных площадей поршня для вывинчивания пальцев 18 с резьбой обуславливает больший момент вращения. - Момент вращения, необходимый для затягивания пальцев 18 с резьбой, достигается регулировкой величины давления системы управления, включенной перед распределителем 20 гидравлического масла (фиг. 9). К системе управления подводится гидравлическое масло от блока снабжения машины

гидравлическим маслом. Посредством предохранительного клапана 23, который скомбинирован с редукционным клапаном, отлаживается необходимое рабочее давление. За предохранительным клапаном 23 последовательно включен ходовой клапан 24 с магнитным управлением, благодаря чему загрузка гидравлических цилиндров 14 осуществляется посредством труб 21 или 22. Для контроля состояния соединения зубчатых колес 9 и 11 на боковой стенке 25 закрепляются датчики 26-28. Они работают вместе со щупами 29, закрепленными на штоках 15, которые выступают из гидравлических цилиндров 14. При вывинченных пальцах 18 с резьбой срабатывают датчики 26, при затянутых - датчики 27. Если кинематическая цепь прервана, например, из-за поломки пальца 18 с резьбой, то срабатывают датчики 28. Все четыре гидравлические цилиндра 14 снабжены датчиками 26-28, включенными между собой последовательно, благодаря чему сразу показываются появивгпиеся сбои. Для поддержания бокового зазора зубчатого колеса 11 при вывинченных пальцах 18 с резьбой в допустимых пределах между каждыми двумя гидравлическими цилиндрами 14 предусмотрены распределенные по окружности распорные винты 30, которые жестко свинчены с зубчатым колесом 9 и проводят кольцо 12 с незначительным боковым зазором.

При загрузке гидравлических цилиндров 14 гидравлическим маслом посредством штока 15 поворачивается зубчатое колесо 17, а также палец 18 с резьбой, благодаря чему зубчатое колесо 11 подвергается напряжению между зубчатым колесом 9 и кольцом 12. При противоположном впуске гидравлического масла в гидравлические цилиндры 14 это напряжение снова устраняется.

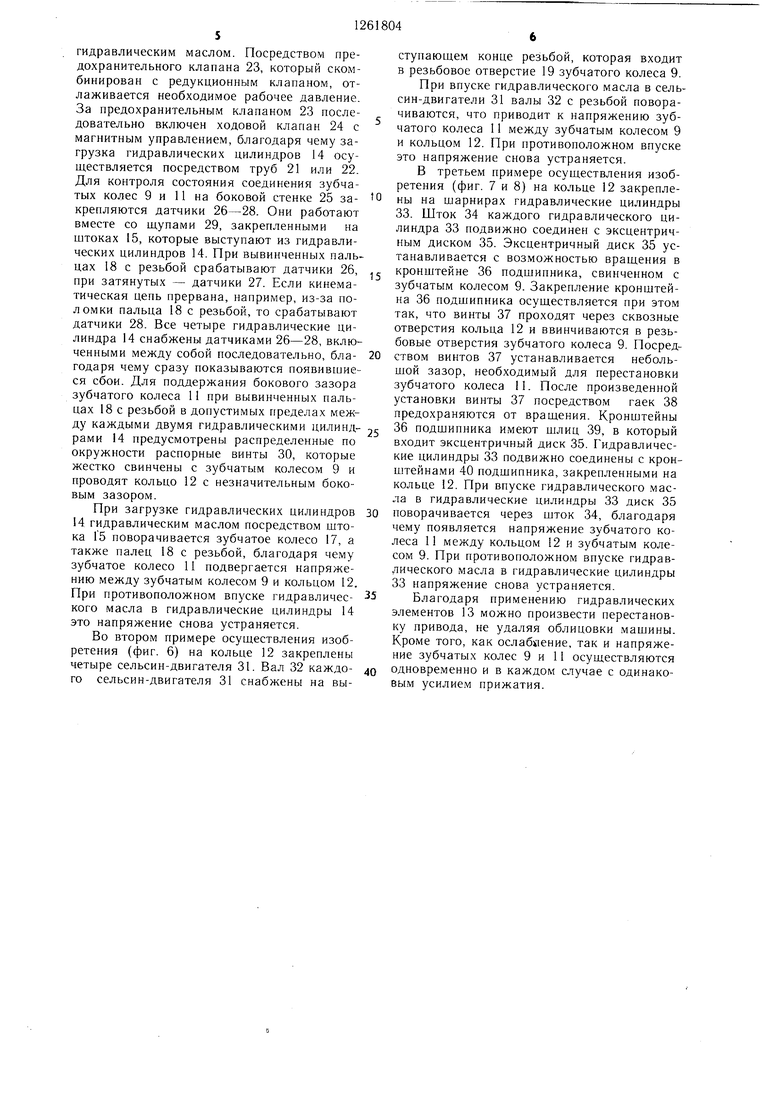

Во втором примере осуществления изобретения (фиг. 6) на кольце 12 закреплены четыре сельсин-двигателя 31. Вал 32 каждого сельсин-двигателя 31 снабжены на выступающем конце резьбой, которая входит в резьбовое отверстие 19 зубчатого колеса 9.

При впуске гидравлического масла в сельсин-двигатели 31 валы 32 с резьбой поворачиваются, что приводит к напряжению зубчатого колеса 11 между зубчатым колесом 9 и кольцом 12. При противоположном впуске это напряжение снова устраняется.

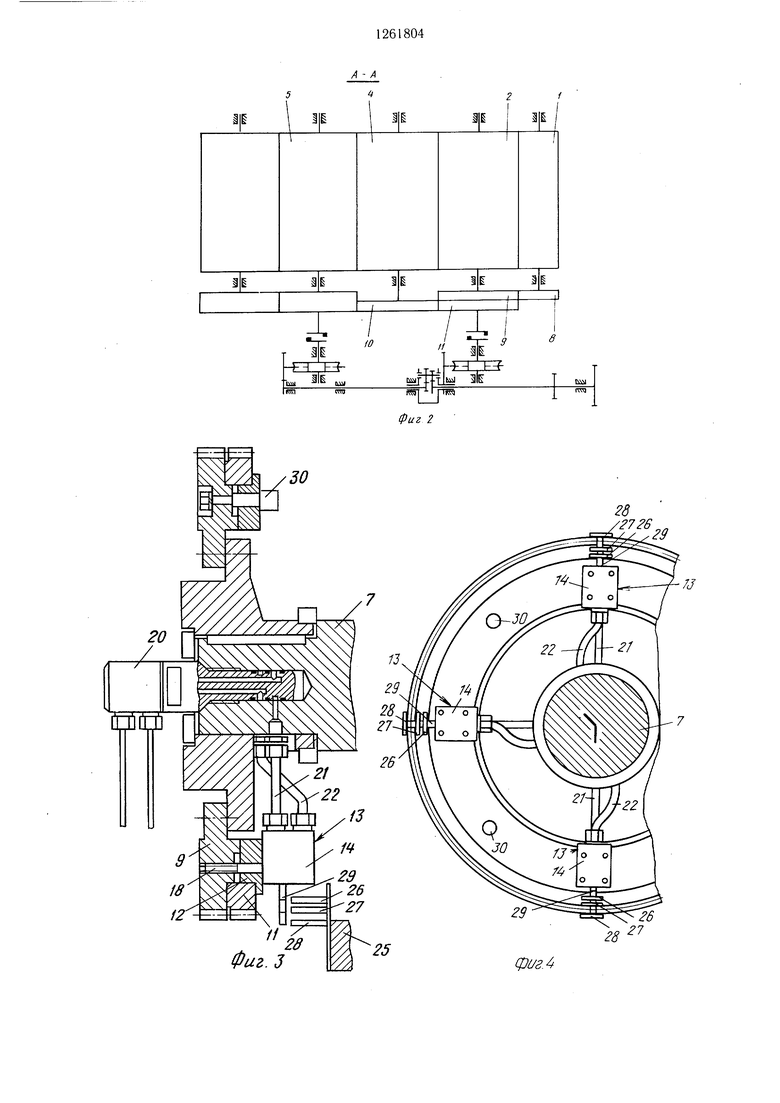

В третьем примере осуществления изобретения (фиг. 7 и 8) на кольце 12 закреплены на шарнирах гидравлические цилиндры 33. Шток 34 каждого гидравлического цилиндра 33 подвижно соединен с эксцентричным диском 35. Эксцентричный диск 35 устанавливается с возможностью вращения в кронштейне 36 подшипника, свинченном с зубчатым колесом 9. Закрепление кронштейна 36 подшипника осуществляется при этом так, что винты 37 проходят через сквозные отверстия кольца 12 и ввинчиваются в резьбовые отверстия зубчатого колеса 9. Посредством винтов 37 устанавливается небольшой зазор, необходимый для перестановки зубчатого колеса 11. После произведенной установки винты 37 посредством гаек 38 предохраняются от вращения. Кронштейны 36 подшипника имеют шлиц 39, в который входит эксцентричный диск 35. Гидравлические цилиндры 33 подвижно соединены с кронштейнами 40 подшипника, закрепленными на кольце 12. При впуске гидравлического .масла в гидравлические цилиндры 33 диск 35 поворачивается через шток 34, благодаря чему появляется напряжение зубчатого колеса 11 между кольцом 12 и зубчатым колесом 9. При противоположном впуске гидравлического масла в гидравлические цилиндры 33 напряжение снова устраняется.

Благодаря применению гидравлических элементов 13 можно произвести перестановку привода, не удаляя облицовки машины. Кроме того, как ослаб чение, так и напряжение зубчатых колес 9 и 11 осуществляются одновременно и в каждом случае с одинаковым усилием прижатия.

22

Фиг.5

Фиг. в

0W

М0

Авторы

Даты

1986-10-07—Публикация

1981-10-14—Подача