N9

О

QD

tNd

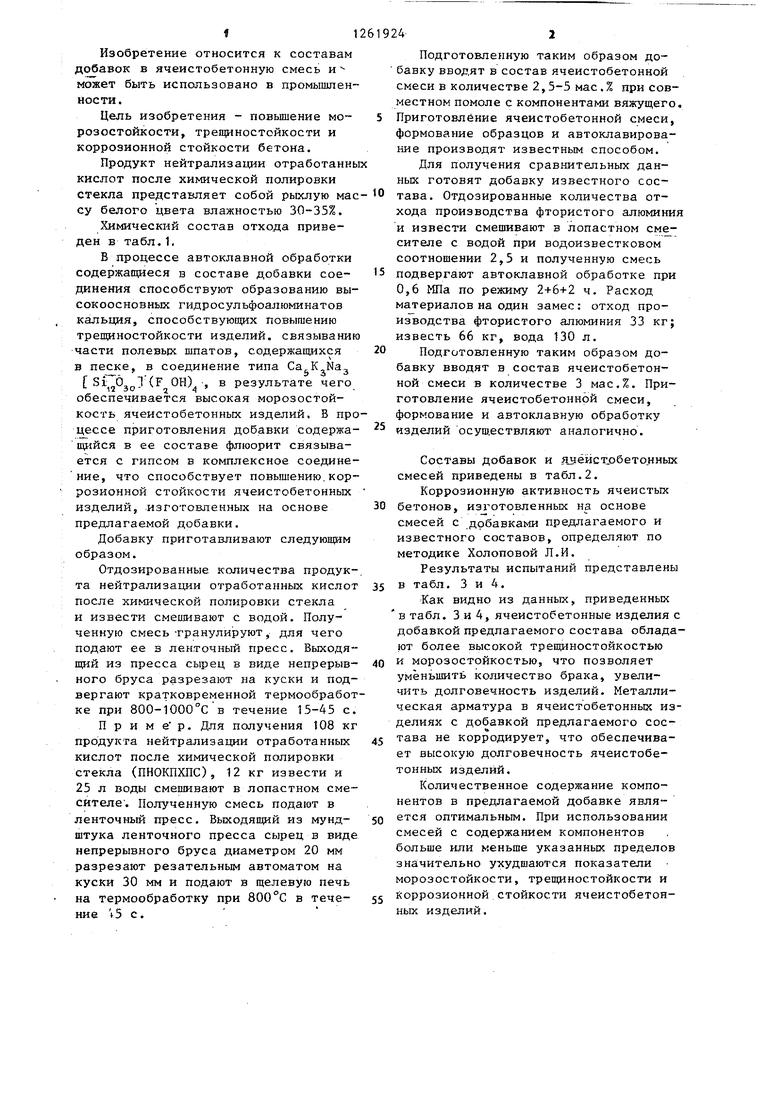

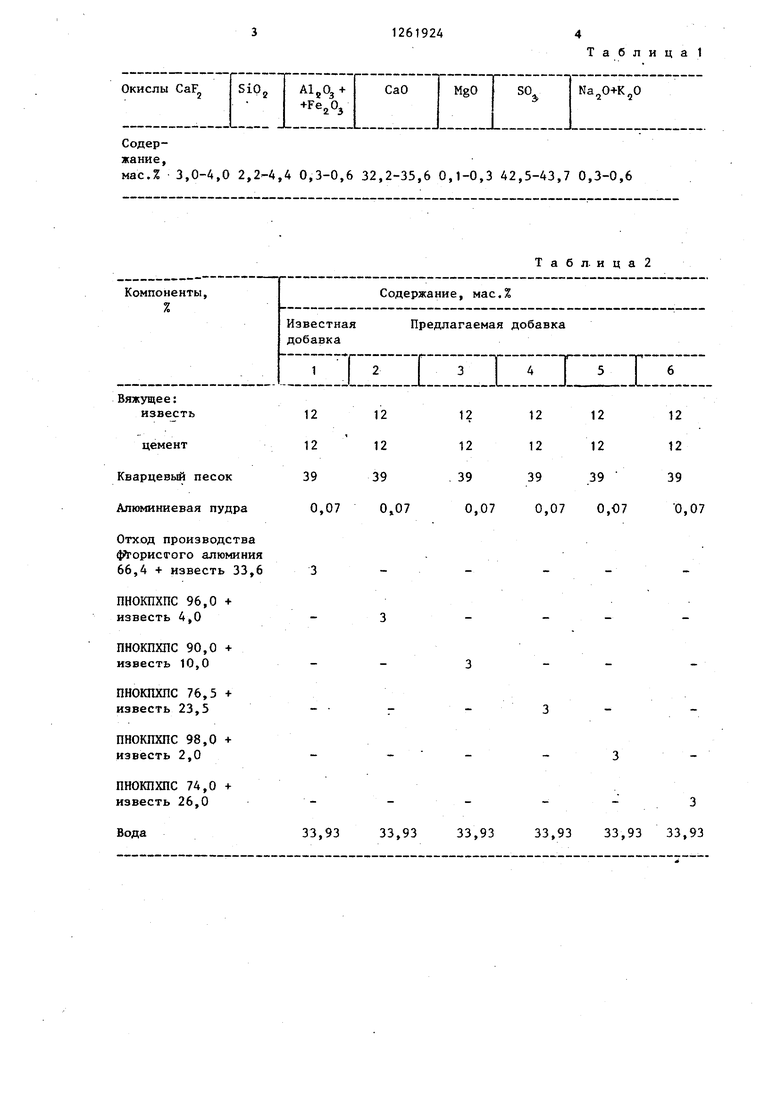

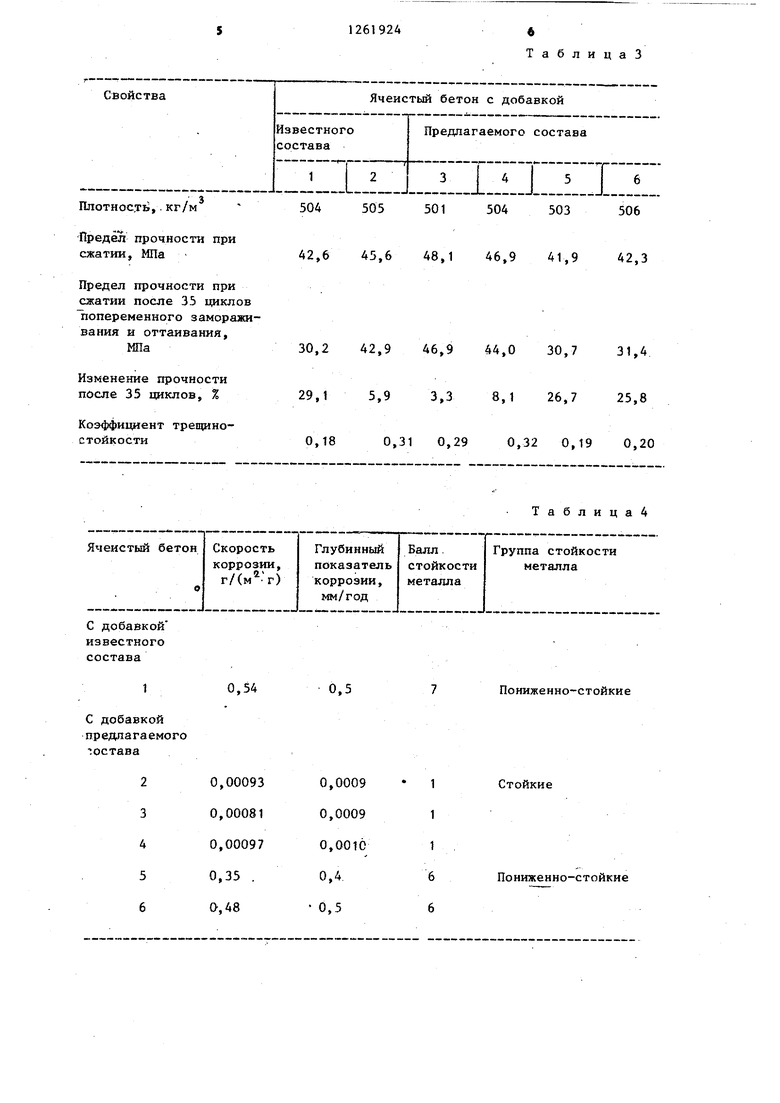

4aii i12 Изобретение относится к составам добавок в ячеистобетонную смесь и может быть использовано в промышленности. Цель изобретения - повышение морозостойкости, трещиностойкости и коррозионной стойкости бетона. Продукт нейтрализации отработанных кислот после химической полировки стекла представляет собой рыхлую маесу белого цвета влажностью 30-35%, Химический состав отхода приведен в табл. 1, В процессе автоклавной обработки содержащиеся в составе добавки соединения способствуют образованию высокоосновных гидросульфоалюминатов кальция, способствующих повышению трещиностойкости изделий, связыванию части полевьрс шпатов, содержащихся в песке, в соединение типа Са К Na Si OjpT{F ОН) , в результате чего обеспечивается высокая морозостойкость ячеистобетонных изделий. В про цессе приготовления добавки содержащийся в ее составе флюорит связывается с гипсом в комплексное соединение, что способствует повыЕгению. коррозионной стойкости ячеистобетонных изделий, изготовленных на основе предлагаемой добавки. Добавку приготавливают следующим образом. Отдозированные количества продукта нейтрализации отработанных кислот после химической полировки стекла и извести смешивают с водой. Полученную смесь гранули руют, для чего подают ее в ленточный пресс. Выходящий из пресса сырец в виде непрерывного бруса разрезают на куски и подвергают кратковременной термообработ ке при 800-1000°Св течение 15-45 с П р и м е р. Для получения 108 кг продукта нейтрализации отработанных кислот после химической полировки стекла (ПНОКПХПС), 12 кг извести и 25 л воды смешивают в лопастном смесителе. Полученную смесь подают в ленточный пресс. Выходящий из мундштука ленточного пресса сырец в виде непрерывного бруса диаметром 20 мм разрезают резательным автоматом на куски 30 мм и подают в щелевую печь на термообработку при в тече4Подготовленную таким образом добавку вводят в состав ячеистобетонной смеси в количестве 2,5-5 мас.% при совместном помоле с компонентами вяжущего. Приготовление ячеистобетонной смеси, формование образцов и автоклавирование производят известным способом. Для получения сравнительных данных готовят добавку известного состава. Отдозированные количества отхода производства фтористого алюминия и извести смешивают в лопастном смесителе с водой при водоизвестковом соотношении 2,5 и полученную смесь подвергают автоклавной обработке при 0,6 МПа по режиму 2+6+2 ч. Расход материалов на один замес: отход производства фтористого алюминия 33 кг; известь 66 кг, вода 130 л. Подготовленную таким образом добавку вводят в состав ячеистобетонной смеси в количестве 3 мас.%. Приготовление ячеистобетонной смеси, формование и автоклавную обработку изделий осуществляю т аналогично. Составы добавок и янёйстрбетонных смесей приведены в табл.2. Коррозионную активность ячеистых бетонов, изготовленных на основе смесей с добавками предлагаемого и известного составов, определяют по методике Холоповой Л.И. Результаты испытаний представлены в табл. 3 и 4. -Как видно из данных, приведенных в табл. 3 и 4, ячеистобетонные изделия с добавкой предлагаемого состава обладают более высокой трещиностойкостью и морозостойкостью, что позволяет уменьшить количество брака, увеличить долговечность изделий. Металлическая арматура в ячеистобетонных изделиях с добавкой предлагаемого состава не корродирует, что обеспечивает высокую долговечность ячеистобетонных изделий. Количественное содержание компонентов в предлагаемой добавке является оптимальным. При использовании смесей с содержанием компонентов больше или меньше указанных пределов значительно ухудшаются показатели морозостойкости, трещиностойкости и Коррозионной стойкости ячеистобетонных изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1986 |

|

SU1440891A1 |

| Сырьевая смесь для изготовления силикатного кирпича и способ ее приготовления | 1980 |

|

SU878747A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU885193A1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2559253C1 |

| Добавка в ячеистобетонную смесь | 1979 |

|

SU823338A1 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1794913A1 |

| Высокопрочный бетон | 2020 |

|

RU2727990C1 |

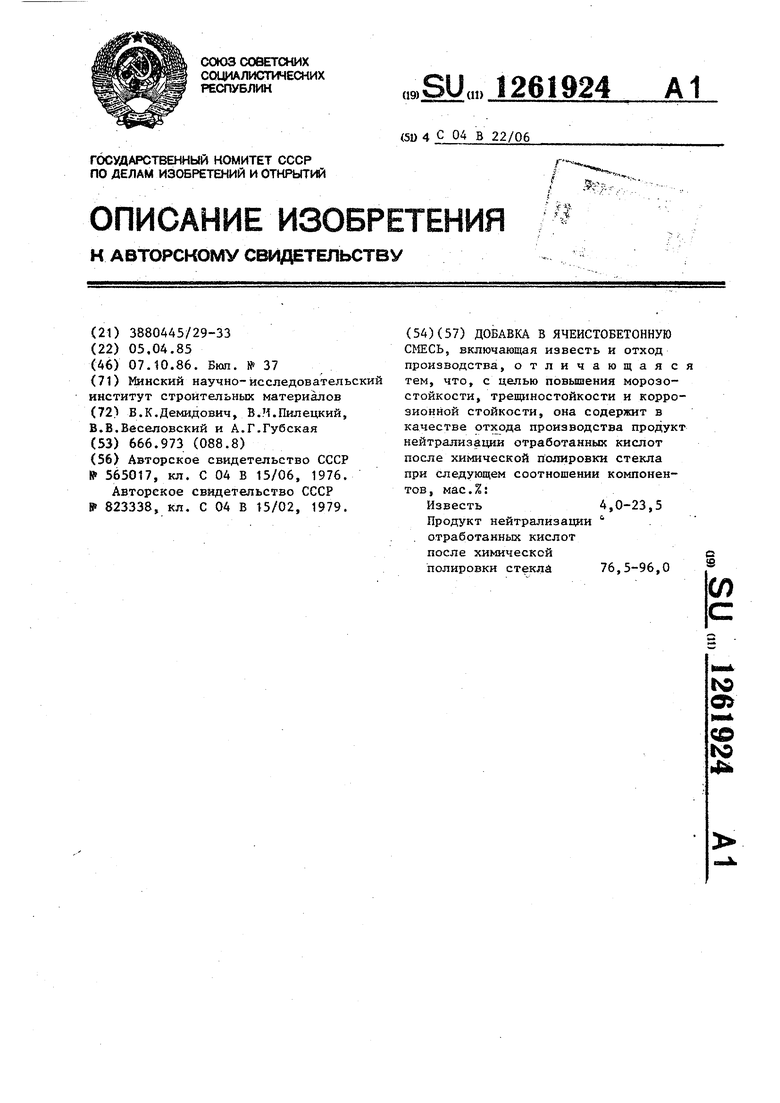

ДОБАВКА В ЯЧЕИСТОБЕТОННУЮ СМЕСЬ, включающая известь и отход производства, отличающаяся тем, что, с целью повышения морозостойкости, трещиностойкости и коррозионной стойкости, она содержит в качестве отхода производства продукт нейтрализации отработанных кислот после химической полировки стекла при следующем соотношении компонентов, мас.%: Известь4,0-23,5 Продукт нейтрализации отработанных кислот после химической в S полировки стекла 76,5-96,0 (Л

Отход производства 4йрорис(гого алюминия 66,4 + известь 33,6 ПНОКПХПС 96,0 + известь 4,0 ПНОКПХПС 90,0 + известь 10,0 ПНОКПХПС 76,5 + известь 23,5 ПНОКПХПС 98,0 + известь 2,0 ПНОКПХПС 74,0 + известь 26,0 33,93 33,93 3,93 33,93 33,93 33,93 Предел прочности при 42,6 45,6 сжатии, МПа Предел прочности при сжатии после 35 циклов попеременного замораживания и оттаивания, 30,2 42,9 Изменение прочности после 35 циклов, % 29,15,9 Коэффи1Ц1ент трещиностойкости

0,54

0,5

ТаблицаЗ 0,3

Таблица4

Пониженно-стойкие

Стойкие 48,1 46,9 41,942,3 46,9 44,0 30,731,4 3,38,1 26,725,8 0,290,32 0,19 0,20

| Ячеистобетонная смесь | 1976 |

|

SU565017A1 |

| Добавка в ячеистобетонную смесь | 1979 |

|

SU823338A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-07—Публикация

1985-04-05—Подача