4 4i

О 00

со

14

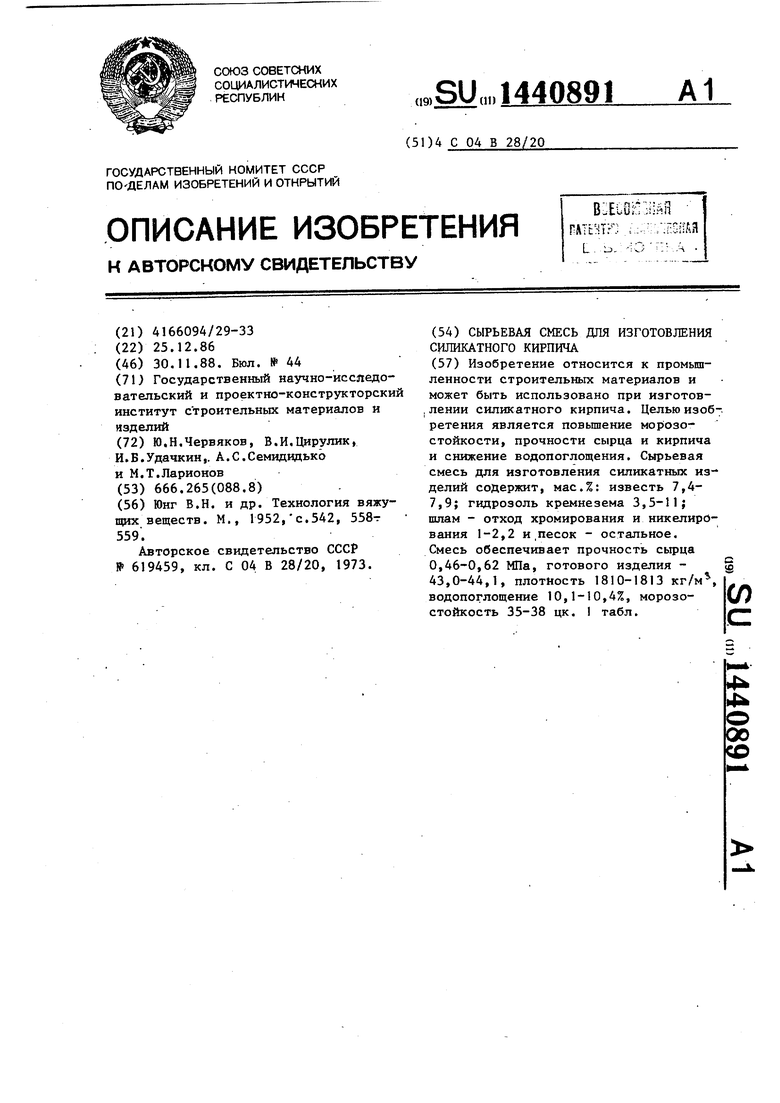

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича, камней, блоков и других силикатных изделий.

Целью изобретения является повышение морозостойкости, прочности сырца и кирпича и снижение водопоглоще- ния.

Используют следующие материалы.

Негашеная ; кальциевая известь, активность 76%, удельная поверхность 3200 .

Гидрозоль кремнезема представляет собой коллоидные частицы кремневой кислоты, находящиеся в водном растворе в виде золя. Концентрация кремне- зема в растворе составляет 32%. Физическое состояние кремнезема обеспечи- вает высокую его реакционную способность и исключает затраты энергии, необходимые для измельчения кварцевого песка и длительную автоклавную об- работку.

Гидрозоль кремнезема получают методом электролиза жидкого стекла. Для повышения устойчивости гидрозолей последние стабилизируют щелочью (со, держание 3,7 г/л.гидрозоля); рН гидрозоля 10,

Шлам - отход гальванического производства является осадком, образую- щимся в процессе хромирования и ники- лирования поверхностей металлических изделий. Отобран в виде сухого порошка. Шлам имеет-следующий химический состав, мас.%: Сг(ОН ),, 10-20, NiCOH) 20-30, Ре(ОН)з 5-10, CaS04 10-20, SiQi 29-40, Са(ОН). - остальное.

При использовании специальная подготовка шлама гальванического производства не требуется.

Шлам гальванического производства и гидрозоль кремнезема оказьшают coaместное влияние на физико-технические свойства изделий из сырьевой смеси. Частицы шлама заполняют поры между зернами песка, повышая компактность упакрвки частиц сырьевой смеси, а гидрозоль оказывает пластифицирующее действие при перемешивании сырьевых компонентов и прессовании изделий, что и обеспечивает получение однородной смеси и изготовление изделий с пони

женным, водопоглощением, повышенными морозостойкостью и прочностью., в процессе тепловлажностной обработки гидрозоль интенсифицирует образование низ,0

15 20 25

30.

эс 40

jg 5

коосновных гидросиликатов кальция, что обеспечивает сокращение режима автоклавной обработки и повьшгение оборачиваемости автоклавов.

Образцы готовят следующим образом.

Кварцевый песок смешивают с известью и шламом гальванического производства в течение 15 мин, после чего вводят гидрозоль кремнезема и при необходимости воду. Смешивают все компоненты. После вьщержки в течение 2 ч из сырьевой смеси влажностью 7,5% прессуют образцы - цштивдры диаметром и высотой 50 мм при удельном давлении прессования 16 МПа. Тепловлажностную обработку изделий осуществляют в ав- токлаве при давлении 0,8 МПа по режиму ч или 4+8+10 ч. .

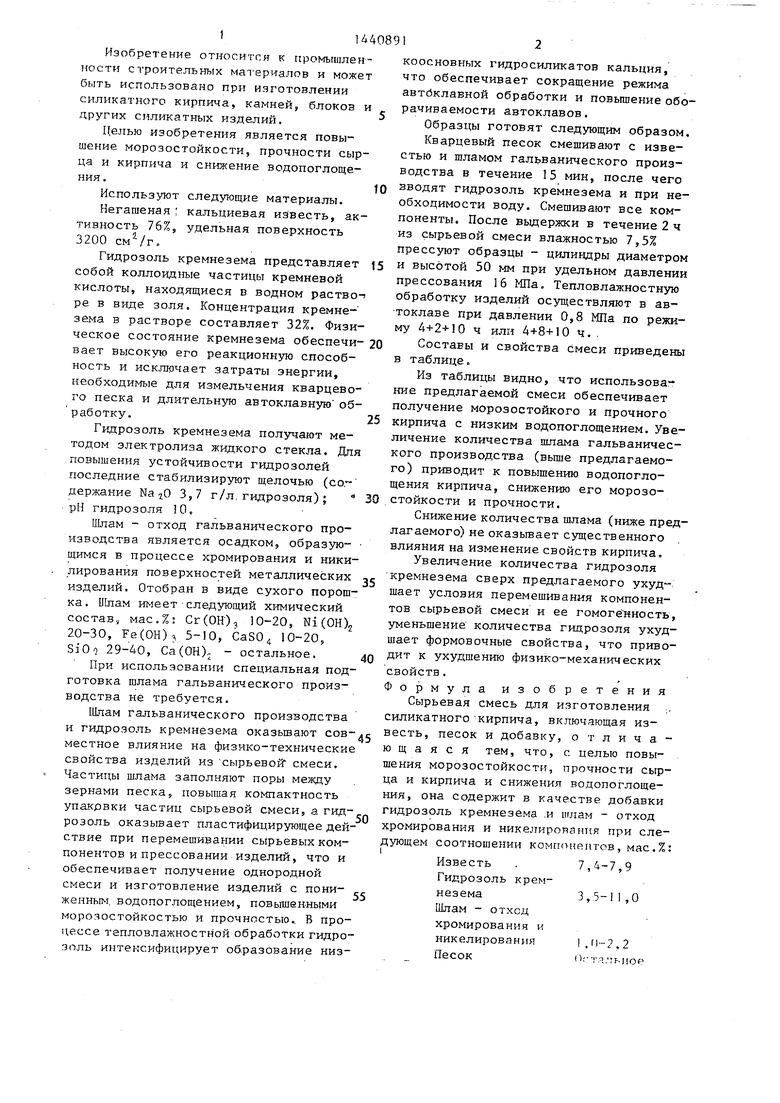

Составы и свойства смеси приведены в таблице

Из таблицы видно, что использоваг ние предлагаемой смеси обеспечивает получение морозостойкого и прочного кирпича с низким водопоглощением. Увеличение количества шлама гальванического производства (вьш1е предлагаемого) приводит к повышению водопогло- щения кирпича, снижению его морозостойкости и прочности.

Снижение количества шлама (ниже предлагаемого) не оказывает существенного влияния на изменение свойств кирпича.

Увеличение количества гидрозоля кремнезема сверх предлагаемого ухудшает условия перемешивания компонентов сырьевой смеси и ее гомоге11ность, З меньшение количества гидрозоля ухудшает формовочные свойства, что приводит к ухудшению физико-механических свойств. Формула изобретения

Сырьевая смесь для изготовления ;, силикатного-кирпича, включающая известь, песок и добавку, отличающаяся тем, что, с целью повы- . шения морозостойкости, прочности сырца и кирпича и снижения водопоглоще- ния, она содержит в качестве добавки гидрозоль кремнезема .и шлам - отход хромирования и никвлировант{я при следующем соотношении комп(- нептов, мас.%: I

Известь . 7,4-7,9

Гидрозоль кремнезема3 ,.5-1 I ,0 Шлам - отход хромирования и никелирования 1,0-2,2 Песок п,--т.-1;тьиое

примеры 1,7,8,14 приведены для обоснования оптимальности предлагаемого соотновення компонентов, содержащих отход суперфосфатного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2008 |

|

RU2383511C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1992 |

|

RU2070175C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2011 |

|

RU2465235C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготов- , лении силикатного кирпича. Целью изоб-. ретения является повышение Mopioao- стойкости, прочности сырца и кирпича и снижение водопоглощения. Сырьевая смесь для изготовления силикатных изделий содержит, мас.%: известь 7,4- 7,9; гидрозоль кремнезема 3,5-11; шлам - отход хромирования и никелирования 1-2,2 и .песок - остальное. Смесь обеспечивает прочность сьфца 0,46-0,62 МПа, готового изделия - § 43,0-44,1, плотность 1810-1813 кг/м, водопоглощение 10,1-10,4%, морозо- f) стойкость 35-38 цк. 1 табл.

| Юнг В.Н | |||

| и др | |||

| Технология вяжущих веществ | |||

| М., 1952, с.542, 558т 559 | |||

| Сырьевая смесь для изготвления силикатного кирпича и стеновых материалов | 1973 |

|

SU619459A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-11-30—Публикация

1986-12-25—Подача