го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ внепечной обработки литой стали | 1989 |

|

SU1693082A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Сталь | 1983 |

|

SU1142523A1 |

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

Изобретение относится к способам раскисления и модифицирования литых азотсодержащих сталей и може.т быть использовано для получения высококачественных сталей, например Х2И49МАФЛ. Цель изобретения - повышение пластичности и ударной вязкости при отрицательных температурах. Способ включает следующие операции: в печь перед разливкой присаживают 4,4- 2,5 кг/т азотированного феррохрома, обработку стали в ковше проводят совмесфной присадкой ферротитана, феррованадия и ферроцерия в количествах соответственно, кг/т: 2,0-5,0; 4,25-11,25 и 1,0-2,6, чтобы обеспечить в готовом металле содержание титана, ванадия, церия и азота в соответствии с выражениями TiKN

со Ф

: Изобретение относится к металлур- Г|ИИ и может быть использовано для ц олучения высококачественных сталей.

I Цель изобретения - повышение плас 11ичности и ударной вязкости при от- Г ицательных температурах.

Опытным путем установлено, что при введении ферротитана менее 2,0 кг/т или при соотношении

k 1,2-10 в готовой стали не достиг гается глубокого раскисления и модифицирования, так как весь титан )асходуется на удаление кислорода, а образования нитридов титана, кото- :зые служат дополнительными центрами кристаллизации, не происходит и не достигается необходимой степени из |1ельчения зерна,

При добавке ферротитана более кг/т или при соотношении tTilCN i р 2,2 10 образуются скопления окси и карбонитридных включений, которые снижают ударную вязкость при йизких температурах,

I Нитриды ванадия вьщеляются из твердого раствора стали при 900- 1050° С и представляют собой мелкодис- |персные включения, которые эффективн

Модифицируют структуру литой стали,

рри введении феррованадия менее

|4,25 кг/т или при соотношении VJCNJ

4,5 количество нитридов ванадия невелико и эффект модифицировани слабый. При добавке феррованадия более 11,25 кг/т или при соотношении Cv N 6,4-1.0 образуется большое число нитридов и карбонитридов вана- ;дий приводит к перенапряжению металлической матрицы и снижению хладостойкости .

Церий .эффективно модифицирует неметаллические включения, является сильным раскислителем и десульфура- тором, улучшает вязкость стали. До- бавка церия менее 1,0 кг/т или при соотношении Се UN 0,5-10 в готовом металле неэффективна, так как мало влияет на природу неметаллических включений. При введении ферроце

рия более 2,6 кг/т или при соотно- .шении 71,5-10 церий подавляет процесс нитридообразования с участием титана и ванадия за счет снижения активности азота, что тони- жает эффект модифицирования. Кроме того, церий образует сложные окси- сульфонитридные включения больших размеров, расположенные неравномер

Q

,

5

Q

5

0

0

5

но по объему стали, что резко снижает ударную вязкость, а порог хладостойкости смещается в область полЬжи- тельнь х температур.

Повышение хладостойкости сталей, обработанных предложенным способом, достигается за счет совместного введения указанных элементов с азотом, при котором провоцируется образование дисперсных избыточных фаз на разных температурно-временных этапах формирования стальной отливки. .

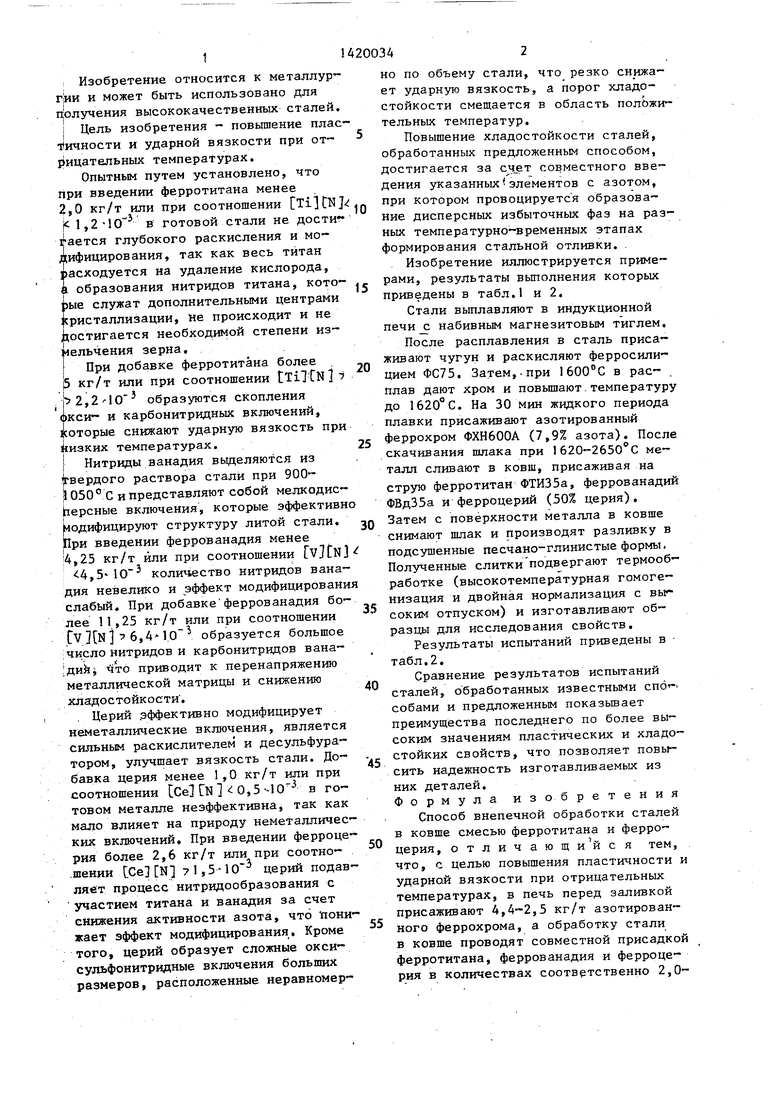

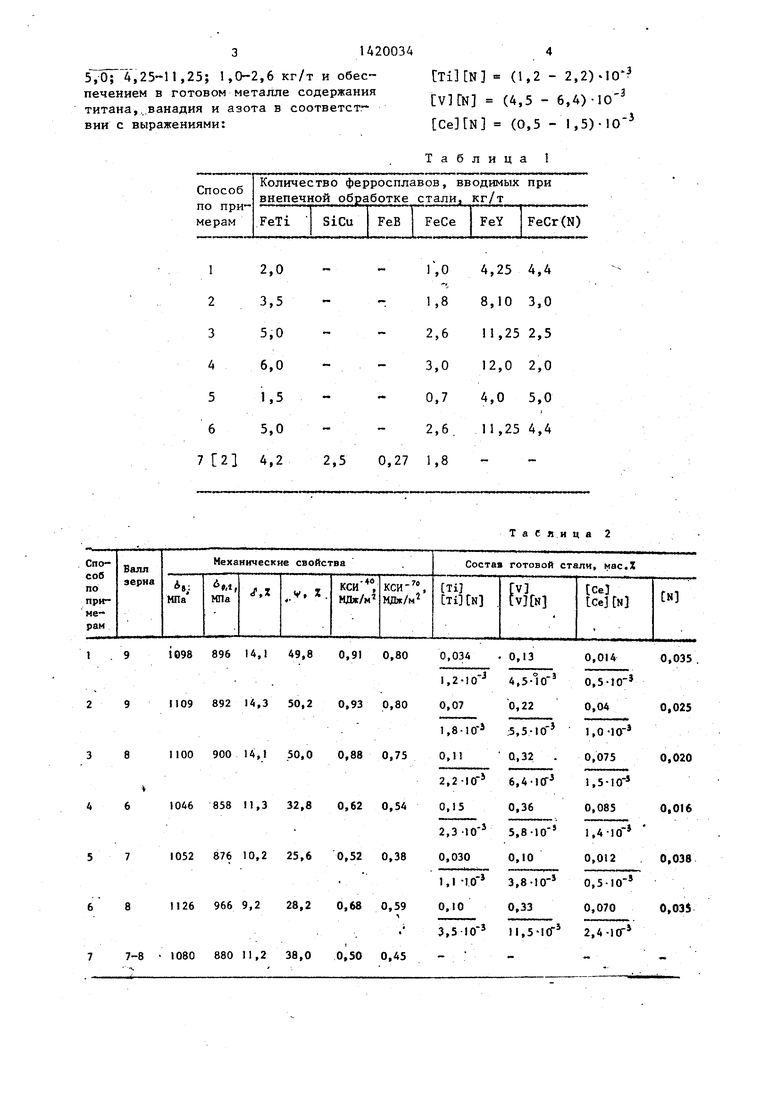

Изобретение иллюстрируется примерами, результаты вьтолнения которых приведены в табл.1 и 2.

Стали выплавляют в индукционной набивным магнезитовым тиглем.

После расплавления в сталь присаживают чугун и раскисляют ферросилицием ФС75, Затем,, при 1600 С в расплав дают хром и повьш1ают. температуру до 1620 С. На 30 мин жидкого периода плавки присаживают азотированный феррохром ФХН600А (7,9% азота). После скачивания шлака при (20-2650°С металл сливают в ковш, присаживая на струю ферротитан ФТИ35а, феррованадий ФБдЗЗа и ферроцерий (50% церия). Затем с поверхности металла в ковше снимают шлак и производят разливку в подсушенные песчаио-глинистые формы. Полученные слитки подвергают термообработке (высокотемпературная гомогенизация и двойная нормализация с вы соким отпуском) и изготавливают образцы для исследования свойств.

Результаты испытаний приведены в табл.2.

Сравнение результатов испытаний сталей, обработанных известными собами и предложенным показьшает преимущества последнего по более высоким значениям пластических и хладостойких свойств, что позволяет повысить надежность изготавливаемых из них деталей. Формула изобретения

Способ внепечной обработки сталей в ковше смесью ферротитана и ферро- церия, отличающийся тем, что, с целью повышения пластичности и ударной вязкости при отрицательных температурах, в печь перед заливкой присаживают 4,4-2,5 кг/т азотированного феррохрома, а обработку стали в ковше проводят совместной присадкой ферротитана, феррованадия и ферроце- рия в количествах соответственно 2,05,0; T,,25; 1,0-2,6 кг/т и обеспечением в готовом металле содержания титана,,.ванадия и азота в соответствии с выражениями:

(1,2 - 2,2).10 VltN (4,5 - 6,А)-10 CelfN (0,5 - 1,5)-10 Таблица 1

| Способ производства рельсовой стали | 1972 |

|

SU443919A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-05-25—Подача