Предлагаемое изобретение относится к лазерной технологии размерной обработки композиционного материала, включающего матрицу из акриловой или эпоксидной смолы, армированную углеродсодержащими волокнами, и, в частности, может быть использовано при изготовлении сложноконтурных изделий.

Известные механические способы размерной обработки композиционных материалов с использованием сверхтвердых материалов характеризуются быстрым износом режущего инструмента, невысокой производительностью и низким качеством реза, не позволяют осуществлять непрямолинейный раскрой материала.

Использование электронно-лучевых и электроэрозионных методов для сложноконтурной размерной обработки композиционных материалов, относящихся к диэлектрикам и характеризующихся большой разницей температур разрушения структурных составляющих (от 2300-2800o до 450oС), практически неосуществимо (см. А.А. Углов. Состояние и перспективы лазерной технологии. - Ж. "Физика и химия обработки материалов", 1992, 4, с. 342-42).

Известен способ лазерной размерной обработки композиционного материала, имеющего матрицу из эпоксидной смолы, армированную углеродсодержащими волокнами, согласно которому предложено использовать первую, вторую и третью гармоники излучения твердотельного лазера на алюмоиттриевом гранате с неодимом, работающего в режиме модулированной добротности. Размерную обработку осуществляют в атмосфере азота.

В способе предложена избирательность воздействия лазерного излучения с длиной волны 265, 530 и 1060 нм, а также комбинация этих длин (см. патент США 5500505, В 23 К 26/00, 19 марта 1996).

Основным недостатком известного способа является усложненная конструкционно-технологическая схема, существенный разброс излучения 1-й, 2-й и 3-й гармоник по мощности и соответственно рост ее непроизводительных потерь.

Наиболее близким к предлагаемому техническим решением является способ лазерной размерной обработки утолщенных материалов, в том числе и композиционных, согласно которому луч делят на два и фокусируют их на противоположные поверхности обрабатываемого материала с заглублением внутрь материала на расстояние 1/4-1/6 его толщины, расстояние между фокусами лучей в материале поддерживают в пределах 1/2-2/3 его толщины. Способ предусматривает использование одного лазера мощностью 6 кВт или двух лазеров, каждый мощностью по 3 кВт (см. патент США 5521352, В 23 К 26/00, от 28 мая 1996).

Основными недостатками известного способа являются:

- усложненность аппаратурно-технологической схемы, связанная с использованием двух лучей, направленных на обе стороны материала, а также с необходимостью обеспечения их точного взаимного позиционирования в материале;

- многократное преломление лучей в оптической схеме ведет к несовпадению поляризации падающего излучения, что влияет на качество реза на противоположных поверхностях материала, особенно это касается композиционных материалов;

- схема способа предусматривает резку материала только вдоль одного прямолинейного направления, произвести сложноконтурную резку известным способом практически невозможно.

В основу изобретения положена задача разработки способа лазерной резки композиционных материалов, который бы обеспечил высокое качество реза на верхней и нижней поверхностях материала с уменьшенной зоной термического влияния при оптимальных режимах процесса.

Поставленная задача решается тем, что в способе размерной обработки композиционного материала, включающем воздействие лазерного излучения, фокусируемого внутрь материала, согласно предлагаемому изобретению, в качестве модового состава излучения используют комплексную моду, а фокус луча направляют внутрь материала на расстояние от поверхности в пределах 1/2-5/8 толщины его, поддерживая при этом мощность излучения 500÷700 Вт и скорость движения луча в пределах 0,8÷2,5 см/с.

Преимущество предлагаемого технического решения заключается в том, что фокусировка луча внутрь материала на заявленное расстояние с предложенным модовым составом излучения при поддержании оптимальной мощности излучения и скорости движения луча обеспечит получение сквозного реза при минимальной зоне термического влияния и шероховатости по контуру реза в пределах 0,05-0,1 мм.

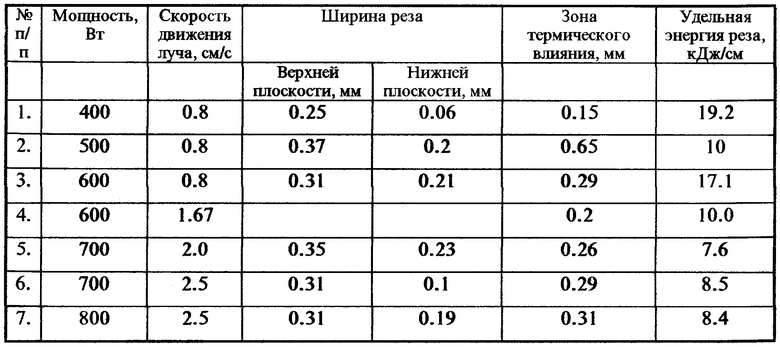

При комплексной моде поляризации излучения распределение интенсивности в ней является аксиально-симметричным и имеет форму кольца в поперечном сечении, в результате чего внутри кольца происходит разогрев материала за счет экзотермических реакций, что, в свою очередь, приводит к уменьшению мощности, необходимой для осуществления процесса качественной резки материала. Снижение мощности до 400 Вт, сохранение значения скорости движения луча 0,8 см/с и оптимальное заглубление фокуса в заявленных пределах, с одной стороны, приводит к уменьшению ширины реза и зоны термического влияния, а с другой - к увеличению удельной энергии процесса до 19,2 кДж/см3. Повышение мощности при скорости движения луча 0,8 см/с и оптимальном значении заглубления фокуса приводит как к увеличению ширины реза и зоны термического влияния, так и к увеличению удельной энергии реза до 17,1 кДж/см3. При мощности 700 Вт, скорости движения луча 2,5 см/с и оптимальном значении заглубления фокуса в заявленных пределах получены качественные характеристики сквозного реза по ширине реза, зоне термического влияния при удельной энергии 8,5 кДж/см3, при дальнейшем увеличении мощности качественные характеристики процесса не притерпевают значительных изменений.

Пример. Исследования проводили на образцах из полимерных углеродволокнистых композиционных материалов с акриловыми или эпоксидными связующими смолами. Резку осуществляли по криволинейной траектории в форме эллипса с полуосями 3 и 4 см в заданном прямоугольнике с размерами 3х4 см2.

В качестве источника непрерывного лазерного излучения служил СO2-лазер. В качестве оптимального модового состава при обработке указанных композиционных материалов с помощью лазерного излучения является комплексная мода поляризации - TEM01*, которая представляет суперпозицию двух одинаковых мод, повернутых относительно друг друга на 90o, и образована как наложение мод TEM01 и ТЕМ10. Давление воздуха в сопле вблизи выходной линзы составляло 0,2 МПа, что обеспечивало полный вынос продуктов горения и испарения их из зоны реза. Фокусное расстояние определяли на основе критерия оптимальности: наибольшая скорость движения луча при наименьшей мощности. Оно составило 1/2-5/8 толщины материала от его поверхности. В результате получены качественные резы при мощности излучения 500-700 Вт и скорости движения луча в пределах 8,8-2,5 см/с.

Ширину реза на верхней Da и нижней Db поверхностях, зону термического влияния L, шероховатость Rz определяли как среднее между измеренными их значениями с обоих краев реза. По этим размерам рассчитывался энерговклад в единицу объема W (удельная энергия резки). Измерения параметров проводили в нескольких точках реза, при разных углах резания относительно выбранной оси при движении луча по эллиптической траектории.

Полученные в этих условиях технологические параметры размерной резки композиционных материалов представлены в таблице.

Предлагаемый способ размерной обработки композиционного материала при использовании позволит:

- проводить качественную размерную обработку композиционных материалов по криволинейной траектории в автоматизированном режиме,

- достигнуть оптимальную производительность процесса при относительно невысокой мощности излучения,

- повысить рентабельность процесса за счет использования для поддува обычного воздуха, подаваемого под небольшим давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ПИРОГРАФИТА | 2007 |

|

RU2344027C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2382693C1 |

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

| Способ формирования вискероподобных нанокомпозитных металл-полимерных структур в многомодовом лазерном пучке (варианты) | 2023 |

|

RU2820027C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| Устройство лазерной резки материалов с рекуперацией отводимой тепловой энергии | 2020 |

|

RU2735153C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288084C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089365C1 |

| СПОСОБ РЕЛЬЕФНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2472629C2 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ | 2009 |

|

RU2426700C2 |

Изобретение относится к лазерной технике, в частности к размерной обработке композиционных материалов при изготовлении сложноконтурных изделий. В качестве модового состава излучения используют комплексную моду. Фокус луча направляют внутрь материала на расстояние от поверхности в пределах 1/2-5/8 толщины. Мощность излучения поддерживается в пределах 500-700 Вт. Скорость движения луча находится в пределах 0,8-2,5 см/с. Это позволяет получить высокое качество реза на верхней и нижней поверхностях материала при минимальной зоне термического влияния. 1 табл.

Способ размерной обработки композиционного материала, включающий воздействие лазерного излучения, фокусируемого внутрь материала, отличающийся тем, что в качестве модового состава излучения используют комплексную моду, а фокус луча направляют внутрь материала на расстояние от поверхности в пределах 1/2÷5/8 его толщины, поддерживая при этом мощность излучения 500÷700 Вт и скорость движения луча в пределах 0,8-2,5 см/с.

| US 5521352, 28.05.1996 | |||

| СПОСОБ ЛАЗЕРНОЙ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118925C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2086378C1 |

| Способ лазерной резки | 1991 |

|

SU1834771A3 |

| Способ лазерной обработки и устройство для его осуществления | 1983 |

|

SU1763128A1 |

| Устройство для лазерной обработки материалов | 1990 |

|

SU1738559A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ЛУЧОМ ЛАЗЕРА | 0 |

|

SU260782A1 |

| US 5500505, 19.03.1996 | |||

| US 4639572, 27.01.1987 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2003-12-20—Публикация

2002-06-10—Подача