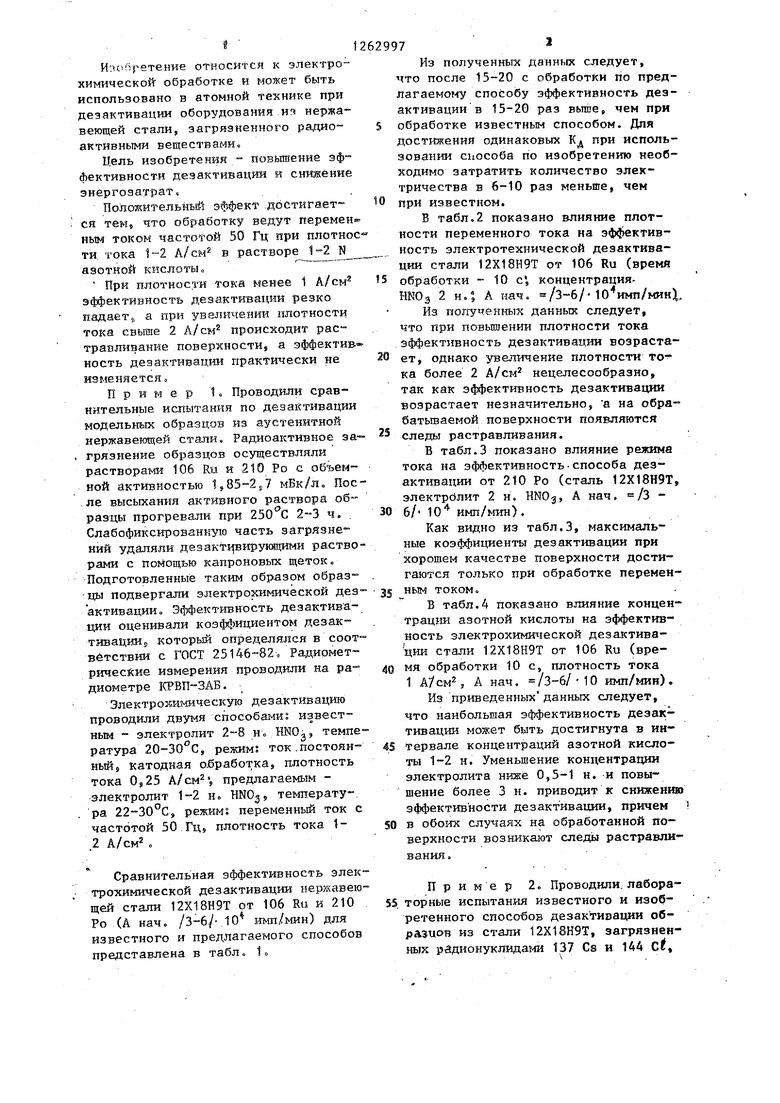

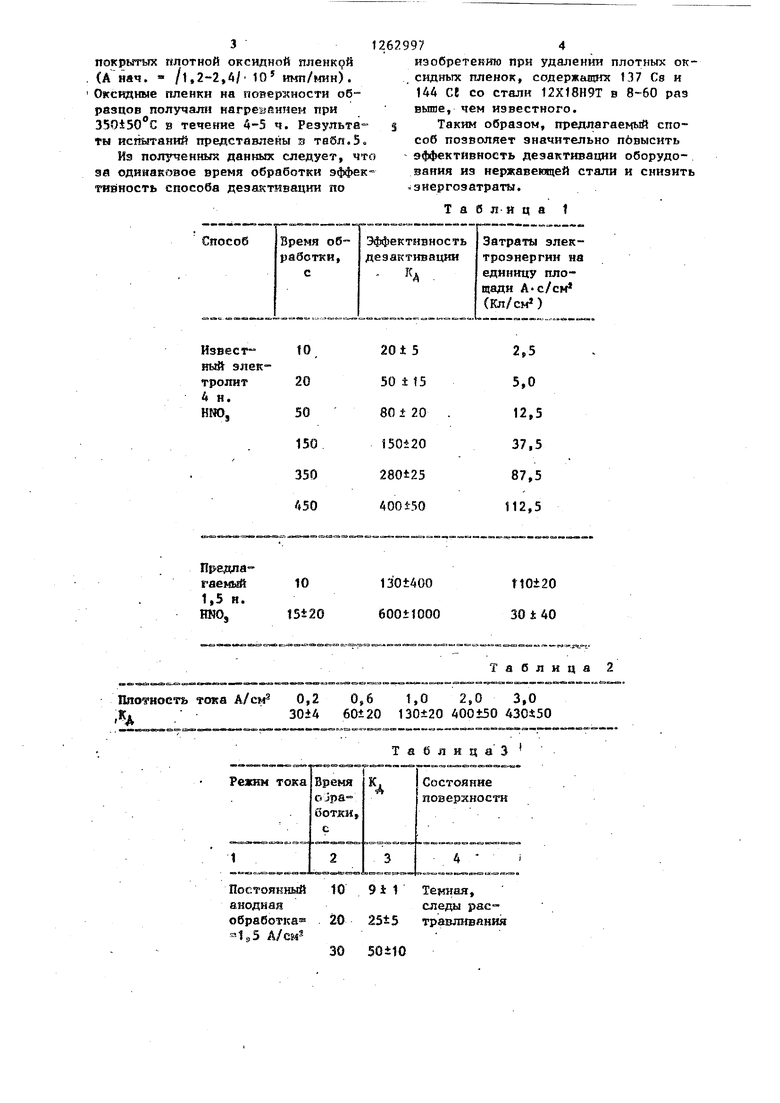

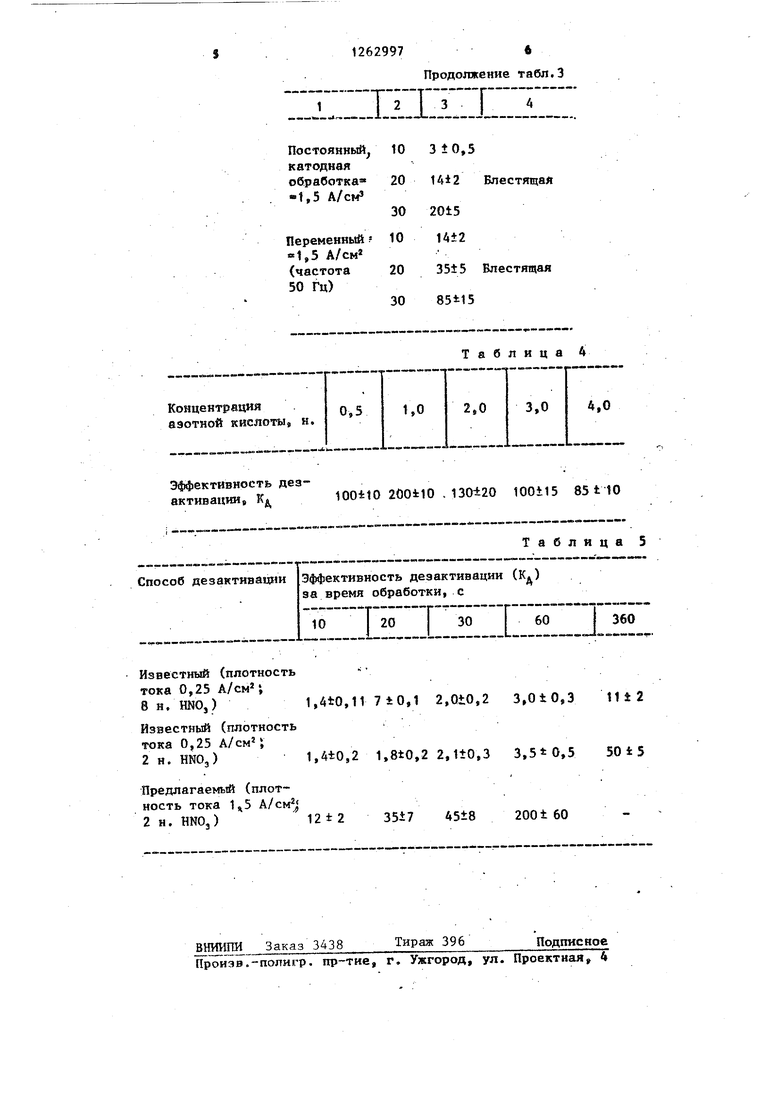

H.uififетеиие относится к электрохимической обработке и может быть использовано в атомной технике при дезактивации оборудования из нержавеющей стали, загрязненного радиоактивными веществами, Цель изобретения повьшение эффективности дезактивации к снижение энергозатрат, Положительньй эффект .достигается тем, что обработку ведут перемен ным током частотой 50 Гц при плотно тн тока 1-2 А/см в растворе 1-2 N азотной кислотыо При плотности тока менее 1 А/см эффективность дезактивации резко падаетS а при увеличении плотности тока свыше 2 А/см происходит растравливание поверхности} а эффектив ность дезактивации практически не из 5eняeтcя, Пример 1 Проводили сравнительные испья-ания по дезактивации модельных образцов из аустенитной нержавеющей стали. Радиоактивное за грязнение образцов осуществляли растворами 106 Ru я 210 Ро с обьем ной активностью 1,85-2р7 нБк/п, Пос .ле высыхания активного раствора образцы прогревали при 250 С 2-3 ч, Слабофиксированкую часть загрязнений удаляли дезакт1 ирунйцими раство рами с пойощью капроновых щеток. Подготовленные таким образом образцы подвергали электрохимической дез активации о Э фективность дезактивации оценивали коэ44 ициентом дезактивации который определялся в соот ветствии с гост 25U6-82o Радионетричесйие измерения проводили на радиометре 1СРВИ-ЗАБ. Электрожшическую дезактивацию проводили двумя способами известным - электролит 2-8 н HNOj, темпе ратура 20-30с, режим; ток.постоянный;, катодная обработкаj плотность тока 0,25 , предлагаемым электролит 1-2 н температу-. ра 22-30°С, режим переменный ток с частотой 50 Гц,, плотность тока 12 А/см о Сравнительная эффективность элек трохимической дезактивации нержавею щей стали 12Х18Н9Т от 106 Ru и 210 Ро (А нач. /3-6/- 10 имп/мин) для известного и предлагаемого способов представлена в табл. 1о 731 Из полученных данных следует, что после 15-20 с обработки по предлагаемому способу эффективность дезактивации в 15-20 раз вьтше, чем при обработке известным способом. Для достижения одинаковых Кд при использовании ciioco6a по изобретению необходимо затратить количество электричества в 6-10 раз меньше, чем при известном. В табл.2 показано влияние плотности переменного тока на эф ктивность электротехнической дезактнва ции стали 12Х18Н9Т от 106 Ru (время обработки - 10 с, концентрацияНКОз 2 н,1 А нач. /3-6/-10имп/минХ, Из поггученнык данных следует, что при повышении плотности тока з ективность дезактивации возрастает, однако увеличение плотности тока более 2 А/см нецелесообразно, так как эффективность дезактивации возрастает незначительно, а на обрабатываемой поверхности появляются следы растравливания. В табл.3 показано влияние режима тока на эффективность-способа дезактивации от 210 Ро (сталь 12Х18Н9Т, электрблит 2 н. HNOg, А нач. /3 6/ 10 имп/мин). Как видно из табл.3, максимальные коэффициенты дезактивации при хорошем качестве поверхности достигаются только при обработке переменным током. В табл.4 показано влияние концентрации азотной кислоты на эффективиость электрохимической дезактивации стали 12Х18Н9Т от 106 Ru (время обработки 10 с, плотность тока 1 А нач. /3-6/10 имп/мин). Из приведенных данных следует, что наибольшая эффективность дезактивации может быть достигнута в интервале концентраций азотной кислоты 1-2 н. Уменьшение концентрации электролита ниже 0,5-1 н. и повышение более 3 н. приводит к снижению эффективности дезактивации, причем в обоих случаях на обработанной поверхности возникают следы растравливания. Пример 2. Проводили, лабораторные испытания известного и изобретенного способов дезактивации образцов из стали 12Х18Н9Т, загрязненных рйдионуклида 137 Cs и 144 С,

31

покрытых плотной оксидной пленк9й (А нйч. /1,2-2,/«/ 10 имп/мин). Оксидные гшенкн на поверхности образцов получал нагрезйннем при 350150°С в течение 4-5 ч. Результа-ты испытаний представлены в тебя.5

Иэ полученных данкьос следует, что за одинаковое время обработки эффектагйность способа дезактивации по

629974

изобретению при удалении плотных оксидных пленок, содержащих 137 Се и 14А СЕ со стали 12Х18Н9Т в 8-60 раз

вьппе, чем известного. 3 Таким образом, предлагаемый способ позволяет значительно пбвысить эффективность дезактивации оборудования из нержавекнцей стали и снизить .энергозатраты.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической дезактивации углеродистых сталей | 1987 |

|

SU1519442A1 |

| Способ электрохимической дезактивации нержавеющей стали | 1988 |

|

SU1556145A1 |

| Способ электрохимической дезактивации нержавеющих сталей | 1986 |

|

SU1349347A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2006 |

|

RU2328050C2 |

| Способ локальной дезактивации металлических поверхностей с трудноудаляемыми радиоактивными загрязнениями | 2019 |

|

RU2723635C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2417467C1 |

| Способ электрохимического матирования нержавеющих сталей | 1990 |

|

SU1768673A1 |

| Электролит для электрохимического матирования нержавеющих сталей | 1988 |

|

SU1627598A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ПОВЕРХНОСТЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2017244C1 |

| Электролит для удаления покрытий | 1985 |

|

SU1330219A1 |

СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ НЕРЖАВЕЮЩИХ. СТАЛЕЙ, включамций обработку в азотнокноюм электролите с использованием до1шлт;И тельного перемеп акяцегосп по поверлностн электрода, о т л и ч а ю к; и йс я тем, что, с целью повышения эффективности дезактивации и снижения энергозатрат, обработку ведут пере менш,м током промышпенной частоты при плотности тока 1-2 А/см, а в качестве азотнокислого электролита используют I-Z У,азотную кислоту.

Ппо ноеть тока А/ем 0,2 0,6 1,0 2,0 3,0

30i4 60120 130±20 400+50 430450

Ч

Время

тока oJpaботки, с

10 9 i Г Темная, 20 25t5 травлнвания

30 50±10

о BJ. п. U. 74 ™..iТаблица 2 Таблиц аЭ

Состояние поверхности

4 следы расПостоянныйкатодная обработка -1,5 А/см

Переменный «1,5 А/см (частота 50 Гц)

Эффективность дезактивации, К д 100 10200 10.130120 100i15 85110

Известный (плотность

тока 0,25 А/см

8 н. HNO,) 1,4tO,11 ,1 2,OtO,2 3,OtO,3 1142

Известный (плотность

тока 0,25 А/см,

2 н. НШз) 1,410,2 1,8tO,2 2,1±0,3 3,,5

Предлагаемый (плот-

ность тока

2 н. HNOj) 12 ±2 35i7 45±8 200160

1262997«

Продолжение табл.3

izim

..„„.....

310,5

Блестящая

2015

I4i2

3515 Блестящая

85t15

Таблица

Таблица 5

| Патент США Р 4193583, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ определения эксплуатационной характеристики абразивного инструмента | 1983 |

|

SU1142776A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-08-15—Публикация

1985-01-04—Подача