Изобретение относится к электрохимической обработке металлов, в частности к электрохимическому матированию нержавеющих сталей аустенитного класса, и может найти применение в приборостроительной, машиностроительной и других отраслях промышленности.

Известен способ электрохимического матирования нержавеющих сталей в электролите, содержащем ортофосфорную, соляную кислоты, спирт, уротропин. Матирование осуществляют при анодной плотности тока 0,1-5,0 дм2 в течение 1-5 мин. Однако процесс матирования по указанному способу характеризуется низкой эффективностью, сопровождается шламообразованием и интенсивным выделением кислорода,

Наиболее близким к изобретению по технической сущности является способ матирования сталей аустенитного класса, включающий .электрохимическую анодную обработку в электролите на основе ортофос- форной кислоты и серной кислот с добавкой органических соединений.

Недостаток известного способа - узкий диапазон плотностей тока, низкая скорость травления и низкий выход по току металла, а также наличие шлама на обрабатываемой поверхности, что требует применения дополнительных мероприятий по его удалению и осветлению поверхности.

Цель изобретения - интенсификация матирования и уменьшение шламообразо- вания.

Способ включает анодную обработку, осуществляемую в течение 5-60 мин при температуре 20-50°С и анодной плотности тока 0,5-30 А/дм2 в электролите, содержащем, г/л: серная кислота 50-200. кремне- фтористоводородная кислота 10-350, фторид аммония или фтористоводородная кислота 5-30 (в пересчете на фторид-ион), хромин или хромоксан - 0,01-0,05.

Электролит готовят обычным смешением компонентов путем последовательного добавления при непрерывном перемешивании в ванну, примерно наполовину заполненную водой, расчетного количества серной кислоты, кремнефтористоводородсл

с

VI О СО О XI

со

ной кислоты, фтористоводородной кислоты или фторида аммония, а также хромина или хромоксана.

Выбранные значения концентрации ин- градиентов электролита и параметры электролиза являются оптимальными и позволяют получать ровную, мелкозернистую матовую поверхность с шероховатостью изменяющейся в широких пределах от 0,2 до 2,5 мкм.

Снижение температуры и уменьшение времени электролиза оказывается нецелесообразным вследствие чрезмерно низкой скорости растравливания металла, что сопровождается уменьшением интенсивности процесса матирования, которую оценивали по величине анодного выхода по току. Увеличение указанных параметров выше их максимальных значений приводит к появлению разнотональности обрабатываемой поверхности по высоте образца и образованию отдельных глубоких язвин, искажающих структуру поверхности. Осуществление процесса при плотностях тока, меньших 0,5 А/дм2 также нецелесообразно, поскольку скорость растворения металла при этом незначительна и для получения поверхности с заданной шероховатостью требуется существен мое увеличение времени электролиза, что однако приводит к ее растравливанию.

Увеличение плотности тока выше 30 А/дм2 сопровождается обильным выделением кислорода, что приводит к резкому снижению скорости растворения металла и вызывает падение выхода по току,

Чрезвычайно велика роль присутствующих в электролите фторидионов и кремне- фтористоводородной кислоты. Как показали результаты исследования, только при наличии в электролите упомянутых веществ представляется возможным вести бесшлам- ное травление стали и расширить диапазон плотностей тока, в пределах значений которых растворение металла протекает с высокой интенсивностью и большим выходом по току, обеспечивая при этом получение мелкозернистой, ровной поверхности с шероховатостью, значение которой, в зависимости от используемых режимов электролиза может изменяться в весьма широких пределах.

Использование электролита с концентг рацией добавки фторида меньше чем 5 г/л приводит к появлению шлама на поверхности матируемой стали. При концентрации в электролите фторида превышающей значение 30 г/л добавка начинает действовать как выравнивающий агент, что приводит к

сглаживанию неровностей и снижению коэффициента белизны поверхности.

Необходимость присутствия в электролите кремнефтористоводородной кислоты,

ив частности нижнее ее значение, обусловлено тем верхним значением плотности тока, начиная с которого наблюдается резкое снижение выхода металла по току, связанное с ускорением параллельно протекающей реакции разряда кислорода. Дальнейший рост концентрации кремнефтористоводородной кислоты в электролите не оказывает влияние на предельную плотность тока и не сопряжен с увеличением

скорости растворения и выхода по току металла, однако, в связи с постепенным и непрерывным расходованием кислоты в ходе протекания анодной реакции, с целью повышения срока эксплуатации электролита, ее

содержание в растворе целесообразно довести до 350 г/л.

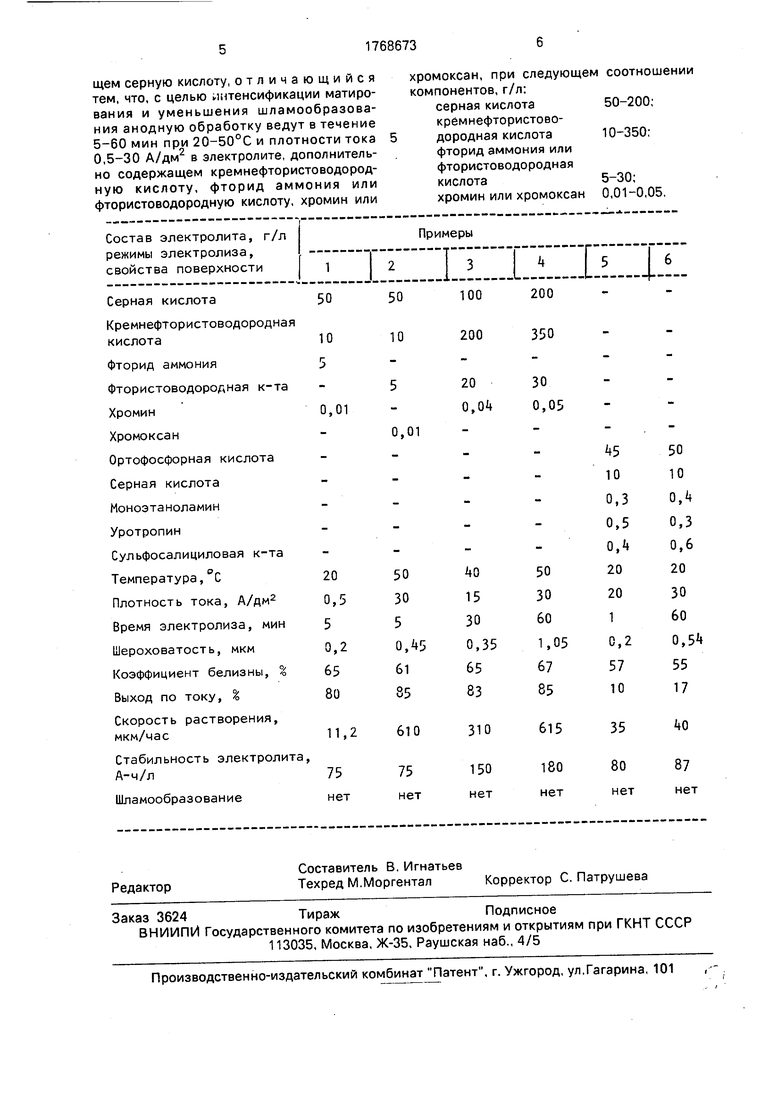

Конкретные примеры, иллюстрирующие использование изобретения представлены в таблице.

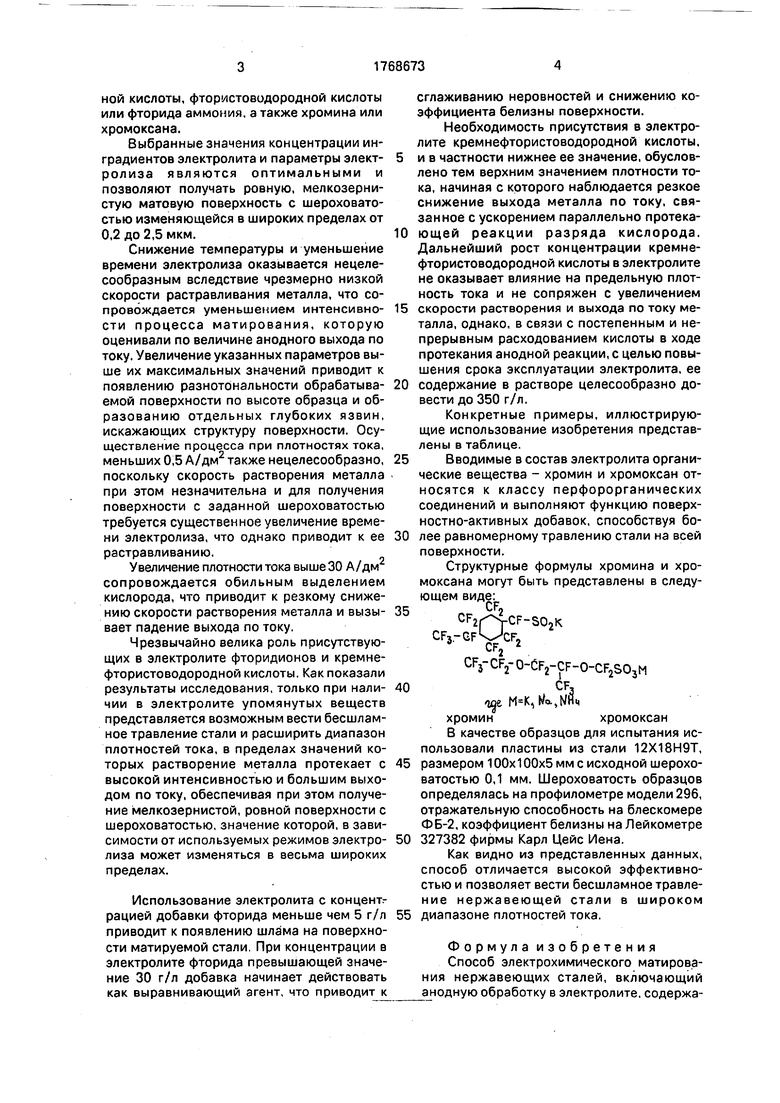

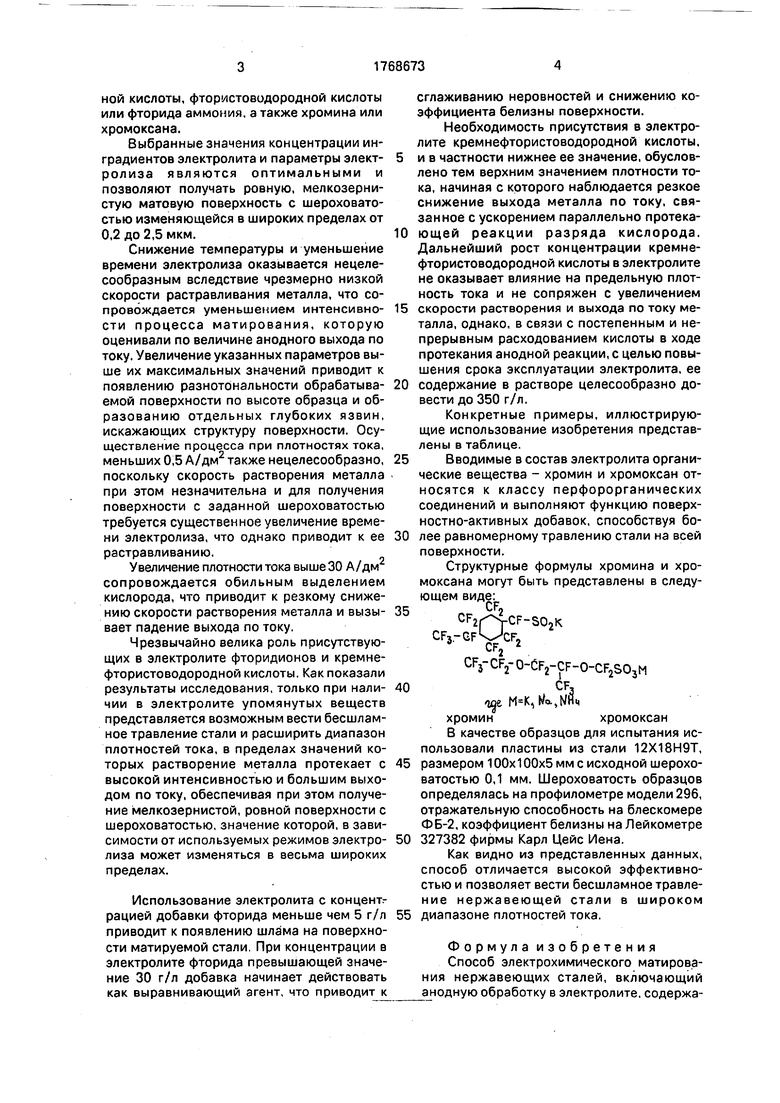

Вводимые в состав электролита органические вещества - хромин и хромоксан относятся к классу перфорорганических соединений и выполняют функцию поверхностно-активных добавок, способствуя более равномерному травлению стали на всей поверхности.

Структурные формулы хромина и хромоксана могут быть представлены в следующем виде:

CF0

CF2r VCF-S02K CF5-GFkAF2

CF,

CF3-CF2-0-CF2-CF-0-CF2S03M CF,

4ge , ,NHM

хроминхромоксан

В качестве образцов для испытания использовали пластины из стали 12Х18Н9Т, размером 10Ох 100x5 мм с исходной шероховатостью 0,1 мм. Шероховатость образцов определялась на профилометре модели 296, отражательную способность на блескомере ФБ-2, коэффициент белизны на Лейкометре 327382 фирмы Карл Цейс Иена.

Как видно из представленных данных, способ отличается высокой эффективностью и позволяет вести бесшламное травле- ние нержавеющей стали в широком диапазоне плотностей тока.

Формула изобретения Способ электрохимического матирования нержавеющих сталей, включающий анодную обработку в электролите, содержа

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического матирования нержавеющих сталей | 1988 |

|

SU1627598A1 |

| СПОСОБ ТРАВЛЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1991 |

|

RU2085616C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) И НОСИТЕЛЬ | 2006 |

|

RU2320785C1 |

| Электролит для хромирования титановых сплавов | 1981 |

|

SU1114712A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

| Способ электрохимического нанесения покрытия на изделия из алюминиевого сплава | 2023 |

|

RU2821180C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

| Способ электрохимического удаления никелевых покрытий со стальных изделий | 1989 |

|

SU1807099A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

Использование: приборостроение, машиностроение. Сущность изобретения: матирование ведут на аноде в течение 5 - 60 мин, при температуре 20 - 56°С, плотности тока 0,5 - 30 А/дм . Электролит содержит, г/л: серную кислоту 50 - 200, кремнефтористо- водородную кислоту 10 - 350, фторид аммония или фтористоводородную кислоту 5 - 30, хромин или хромоксан 0,01 - 0,05.1 табл.

| Висячий мост | 1953 |

|

SU101903A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит для электрохимического матирования нержавеющих сталей | 1988 |

|

SU1627598A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-10-15—Публикация

1990-01-25—Подача