Изобретение относится к обработке металлов давлением и может быть использовано при получении изделий типа тонкостенных стаканов холодным обратным выдавливанием.

Цель изобретения - повышение качества изделий за счет обеспечения возможности обрезки кромок изделия непосредственно после выдавливания в том же штампе.

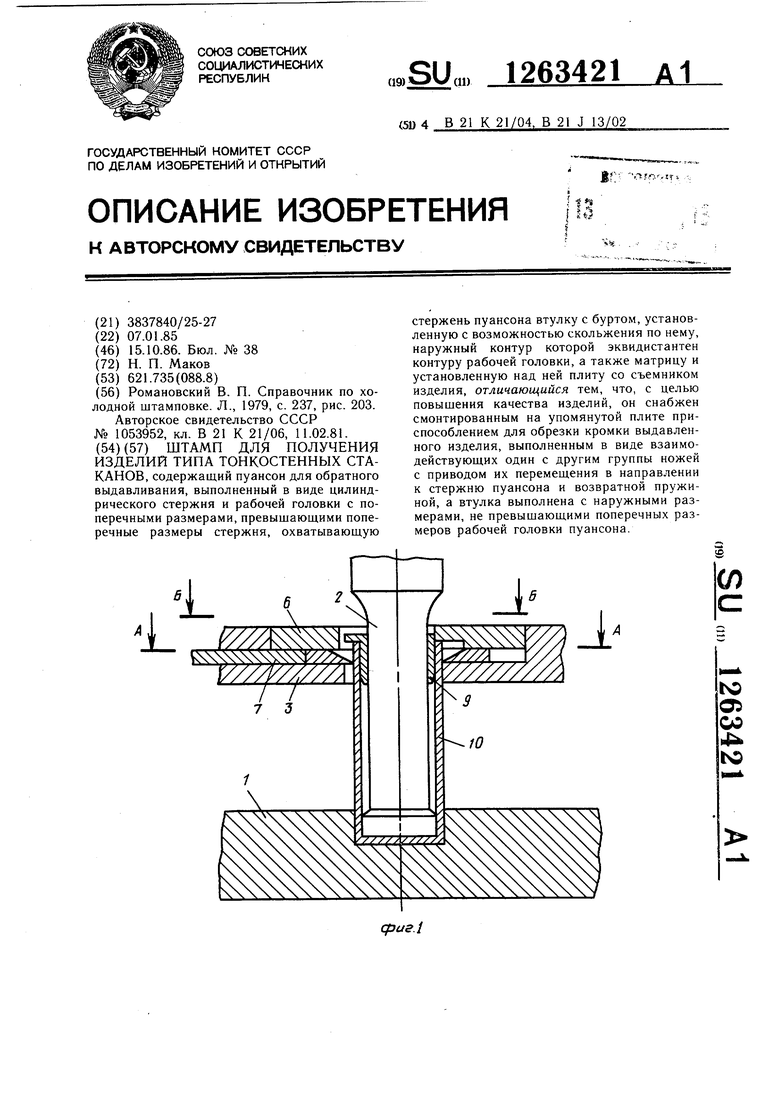

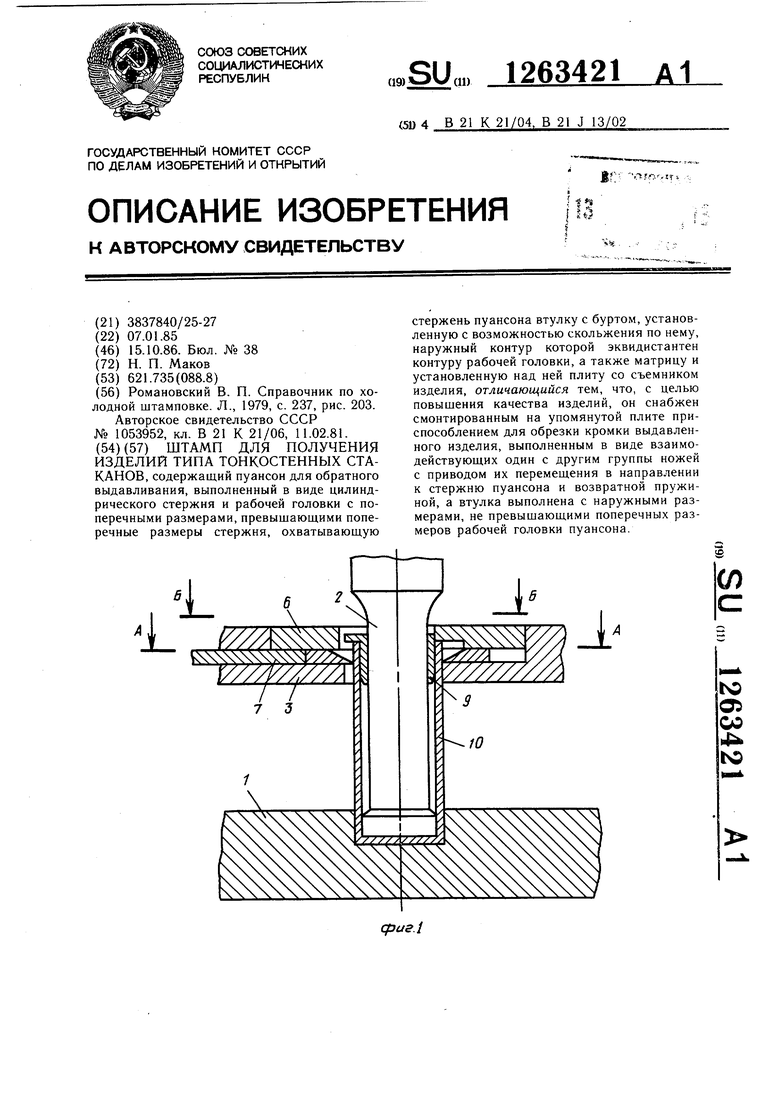

На фиг. 1 показан штамп в момент окончания выдавливания изделия, осевой разрез; на фиг.2 - то же, вид сверху (сечение А-А на фиг.1), на фиг.З - сечение Б-Б на фиг.1.

Штамп состоит из матрицы 1, пуансона 2, плиты съемника 3, в квадратном гнезде которого расположены ножи 4, выполненные в виде кулачков. Ножи имеют острую отрезную кромку 5 и закрыты крышкой 6. Один из ножей находится под воздействием толкателя 7, а другой - под воздействием плоской пружины 8, закрепленной в пазу плиты съемника. На цилиндрическом стержне пуансона выполнена (например, гальваническим способом) втулка 9, наружный диаметр которой на 0,03-0,05 мм меньше диаметра рабочей головки пуансона, превышающего диаметр стержня пуансона. Втулка 9 снабжена буртом со стороны, противоположной рабочей головке, и имеет фаску для свободного вхождения на втулку штампуемого изделия. Втулка 9 установлена на стержне пуансона 2 с возможностью перемещения по нему в осевом направлении. Бурт втулки имеет пазы, куда входят выступы 10 крышки 6. Эти выступы являются жестким съемником выдавленного изделия.

Штамп работает следующим образом.

В верхнем положении пуансона 2 в полость матрицы 1 вкладывают заготовку штампуемого изделия 11. При ходе пуансона 2 вниз он сжимает металл заготовки и происходит его истечение из полости матрицы 1 в кольцевой зазор между матрицей и контуром рабочей головки пуансона, т. е. осуществляется обратное выдавливание. Выдавливаемое изделие надевается на втулку 9, и, когда кромка изделия упирается в бурт втулки, она . начинает двигаться вместе со стенкой изделия 11 (фиг.1). По окончании процесса выдавливания от специального привода (не показан) получает перемещение толкатель 7 по стрелке (фиг.2). Ножи 4 сходятся, взаимодействуя друг с другом и перемещаясь в направлении к стержню пуансона, и занимают положение, показанное на фиг.2. При таком перемещении происходит внедрение острых кромок ножей 4 в металл изделия, т. е. осуществляется отрезка неровной кромки выдавливаемого изделия. После этого толкатель 7 отходит и пружина 8 возвращает в исходное положение ножи 4. Перемещение толкателя 7 на отрезку кромки

изделия и его возврат в исходное положение должны происходить за время хода вверх пуансона 2 до втулки 9. При дальнейщем ходе вверх втулка 9 перемещается вместе с пуансоном 2 и выходит из плиты съемника, а изделие 11 выходит из матрицы 1 и остается на месте, так как ее удерживают выступы 10 крышки 6.

Изделие удаляется из зоны штампов14и

либо вручную, либо струей сжатого воздуха.

Этим штампом можно обрезать кромку

изделий различной формы в поперечном сечении, для чего ножам нужно придать в их конечном положении при обрезке форму, соответствующую форме контура рабочей головки пуансона. Ножей может быть разное количество при соответствующей форме гнез0 да под них. Втулка 9 может быть изготовлена составной.

Отрезные ножи необходимо изготавливать из любой инструментальной стали, твердость которой после закалки HRC 56-60, например из стали УЮА ГОСТ 1435-74,

5 Х12М ГОСТ 5950-73 и др.

Для обеспечения удовлетворительной стойкости ножей втулка 9 должна быть изготовлена из материала, твердость которого больше, чем твердость материала изделия, с учетом нагартовки в процессе выдавливания. Например, втулка может быть изготовлена из стали 20 ГОСТ 1050-74 твердостью НВ 100-145. При такой твердости втулки ножи легко внедряются в тело втулки на небольшую глубину, не вызывая ее дефор мации, а только оставляя неглубокие риски. Стойкость ножей будет в этом случае не меньше стойкости пуансона и матрицы штампа, изготовленных из инструментальной стали. Стойкость втулки будет меньше в результате образования рисок, но ее легко

0 заменить, если она будет выполнена составной. Если несколько усложнить конструкцию штампа и выполнить его так, чтобы втулка 9 занимала при обрезке кромки изделий всегда одинаковое положение по высоте, в этом случае на втулке можно сделать

5 углубление и кромка ножа не будет внедряться в тело втулки (втулку можно выполнить закаленной).

Изобретение позволяет повысить качество изделий, поскольку они имеют ровную

Q кромку при обеспечении высокой производительности изготовления изделий за счет объединения операций выдавливания и обрезки в пределах одного рабочего хода штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ПОСЛЕДОВАТЕЛЬНО-СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1991 |

|

RU2018395C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ, содержащий пуансон для обратного выдавливания, выполненный в виде цилиндрического стержня и рабочей головки с поперечными размерами, превышающими поперечные размеры стержня, охватывающую стержень пуансона втулку с буртом, установленную с возможностью скольжения по нему, наружный контур которой эквидистантен контуру рабочей головки, а также матрицу и установленную над ней плиту со съемником изделия, отличающийся тем, что, с целью повышения качества изделий, он снабжен смонтированным на упомянутой плите приспособлением для обрезки кромки выдавленного изделия, выполненным в виде взаимодействующих один с другим группы ножей с приводом их перемещения в направлении к стержню пуансона и возвратной пружиной, а втулка выполнена с наружными размерами, не превышающими поперечных размеров рабочей головки пуансона. (Л ю О5 со 4 ьо

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке | |||

| Л., 1979, с | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Устройство для изготовления полых толстостенных изделий | 1981 |

|

SU1053952A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-07—Подача