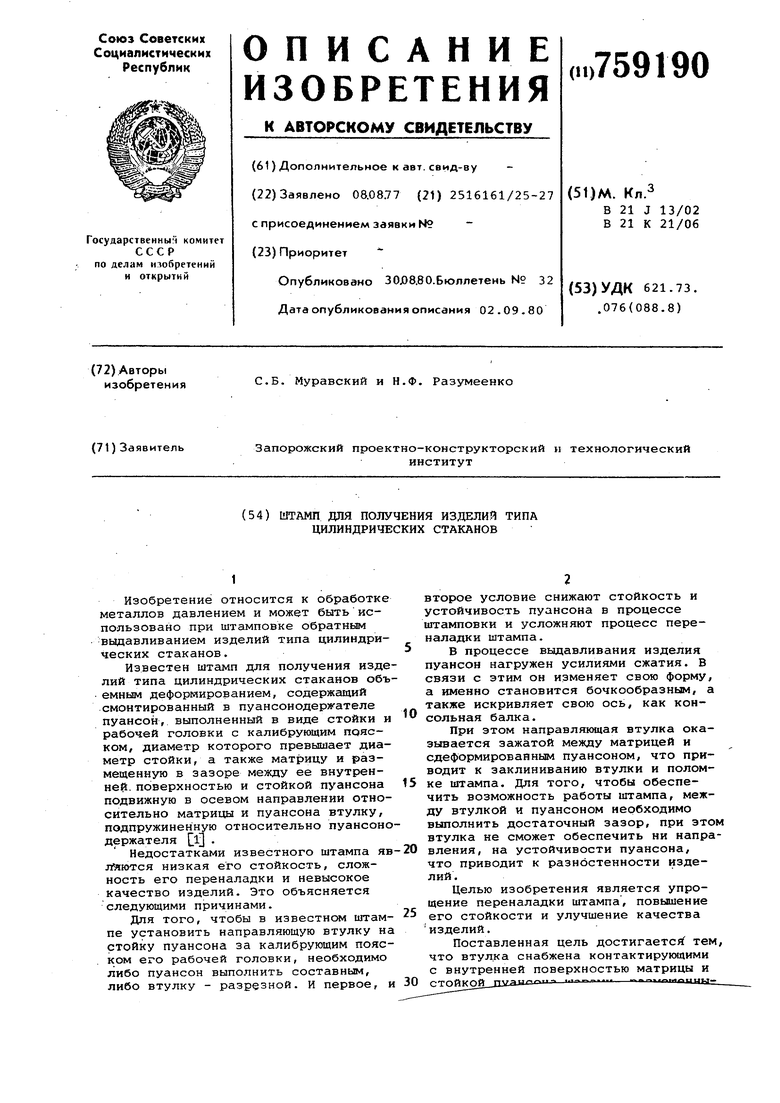

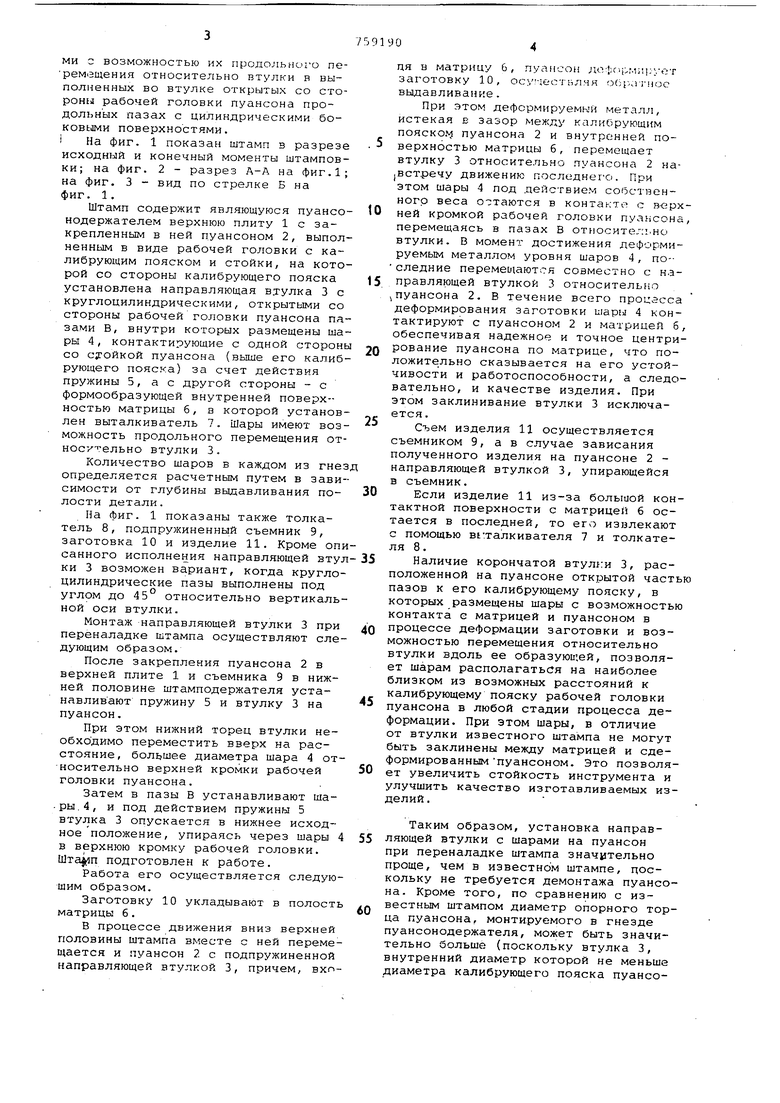

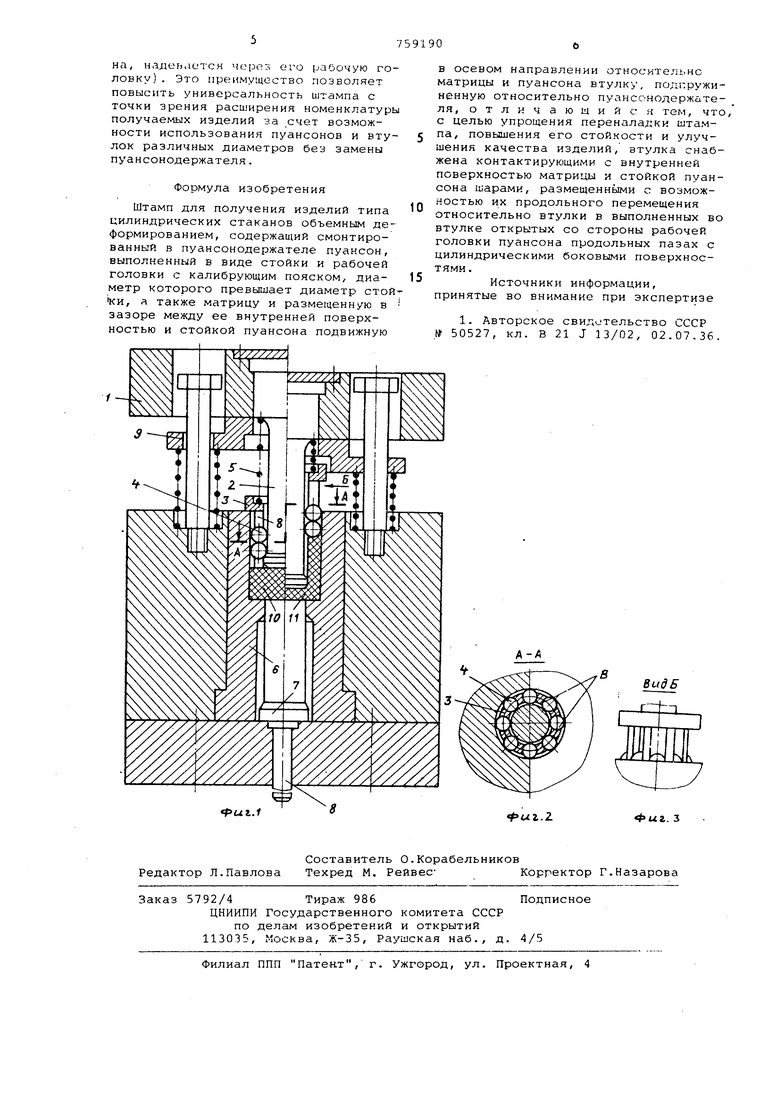

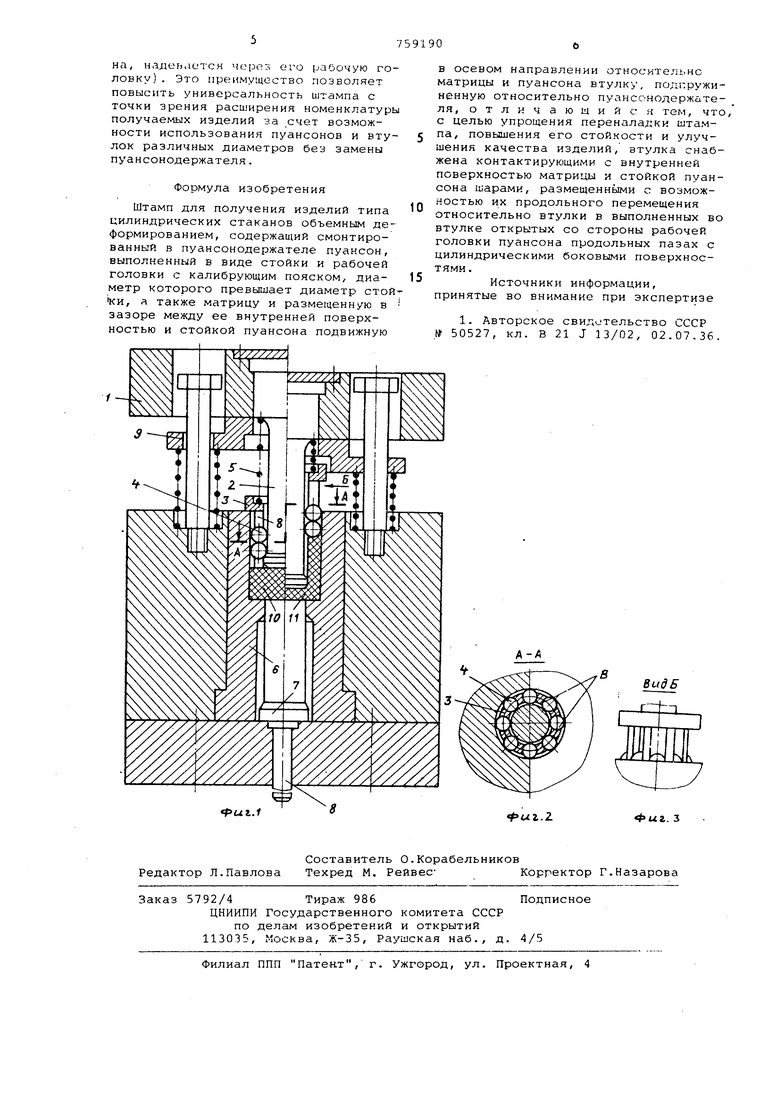

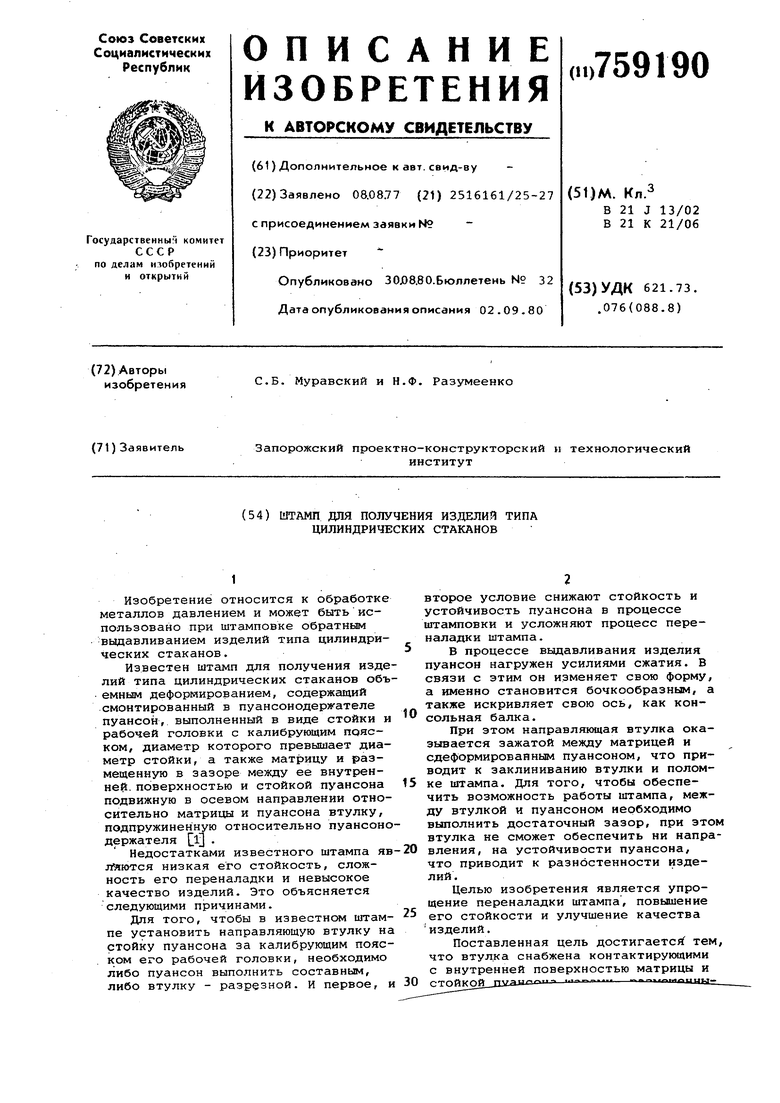

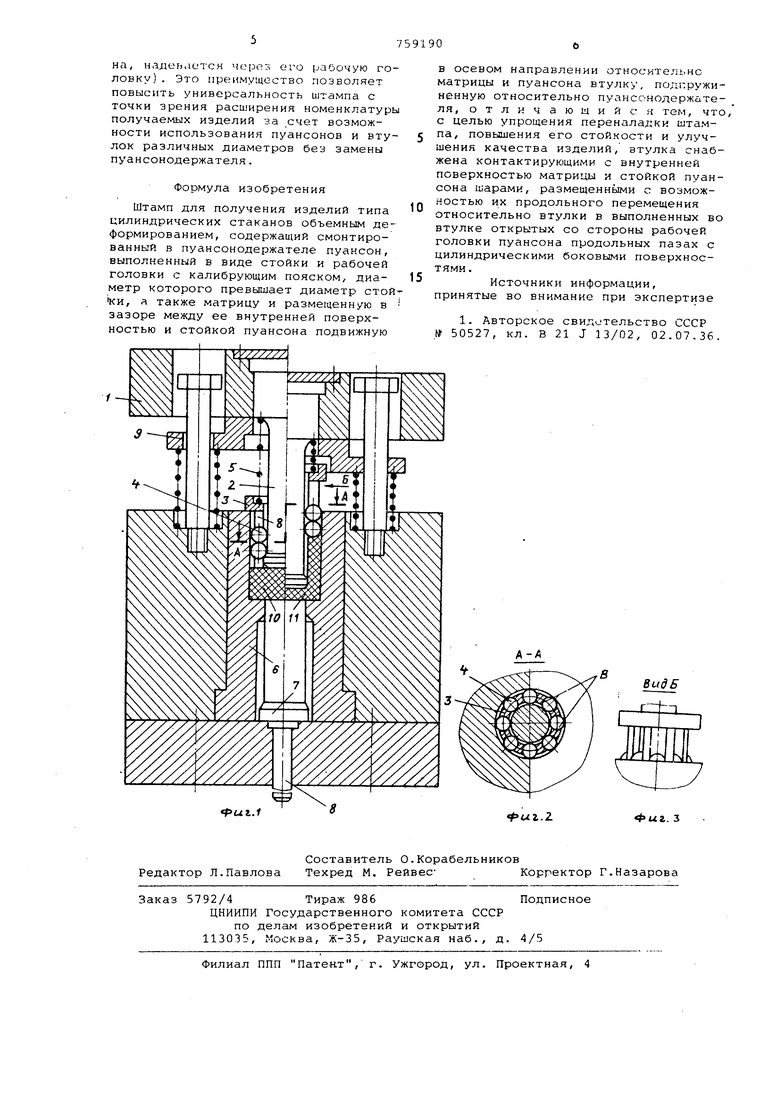

Изобретение относится к обработке металлов давлением и может бытьиспользовано при штамповке обратным выдавливанием изделий типа цилиндрических стаканов. Известен штамп для получения изде лий типа цилиндрических стаканов объ емным деформированием, содержгиций смонтированный в пуансонодержателе пуансон, выполненный в виде стойки и рабочей головки с калибрующим пояском, диаметр которого превышает диаметр стойки, а также матрицу и размещенную в зазоре между ее внутренней, поверхностью и стойкой пуансона подвижную в осевом направлении относительно матрицы и пуансона втулку, подпружиненную относительно пуансоно держателя 1 . Недостатками известного штампа яв JftIн тcя низкая его стойкость, сложность его переналадки и невысокое качество изделий. Это объясняется следующими причинами. Для того, чтобы в известном штам пе установить направляющую втулку н стойку пуансона за калибрующим пояс ком его рабочей головки, необходимо либо пуансон выполнить составным, либо втулку - разрезной. И первое, второе условие снижают стойкость и устойчивость пуансона в прюцессе штамповки и усложняют процесс переналадки штампа. В процессе выдавливания изделия пуансон нагружен усилиями сжатия. В связи с этим он изменяет свою форму, а именно становится бочкообразным, а также искривляет свою ось, как консольная балка. При этом направляющая втулка оказывается зажатой между матрицей и сдеформированным пуансоном, что приводит к заклиниванию втулки и поломке штампа. Для того, чтобы обеспечить возможность работы штампа, между втулкой и пуансоном необходимо выполнить достаточный зазор, при этом втулка не сможет обеспечить ни направления, на устойчивости пуансона, что приводит к разностенности изделий. Целью изобретения является упрощение переналадки штампа, повышение его стойкости и улучшение качества изделий. Поставленная цель достигаетсй тем, что втулка снабжена контактирующими с внутренней поверхностью матрицы и гтпПкоЛлУли -- - r...i.. с возможностью их продольного перемэщения относительно втулки в выполненных во втулке открытых со стоpOHfa рабочей головки пуансона продольных пазах с цилиндрическими боковьоми поверхностями. i На фиг. 1 показан штамп в разрезе исходный и конечный моменты штамповки; на фиг. 2 - разрез А-А на фиг.1; на фиг, 3 - вид по стрелке Б на фиг. 1. Штамп содержит являющуюся пуансонодержателем верхнюю плиту 1 с закрепленным в ней пуансоном 2, выполненным в виде рабочей головки с калибрующим пояском и стойки, на которой со стороны калибрующего пояска установлена направляющая в.тулка 3 с круглоцилиндрическими, открытыми со стороны рабочей головки пуансона пазами В, внутри которых размещены шары 4, контактирующие с одной стороны со суойкой пуансона (выше его калибрующего пояска) за счет действия пружины 5, ас другой стороны - с формообразующей внутренней поверхностью матрицы б, в которой установлен выталкиватель 7. Шары имеют возможность продольного перемещения относгтельно втулки 3. Количество шаров в каждом из гне определяется расчетным путем в зави симости от глубины выдавливания полости детали. На фиг. 1 показаны также толкатель 8, подпружиненный съемник 9, заготовка 10 и изделие 11. Кроме оп санного исполнения направляющей втул ки 3 возможен вариант, когда круглоцилиндрические пазы выполнены под углом до 45 относительно вертикаль ной оси втулки. Монтаж направляющей втулки 3 при переналадке штампа осуществляют сле дующим образом. После закрепления пуансона 2 в верхней плите 1 и съемника 9 в нижней половине штамподержателя устанавливают пружину 5 и втулку 3 на пуансон. При этом нижний торец втулки необходимо переместить вверх на расстояние, большее диаметра шара 4 от носительно верхней кромки рабочей головки пуансона. Затем в пазы В устанавливают ша.ры.4, и под действием пружины 5 втулка 3 опускается в нижнее исходное положение , упираясь через шары в верхнюю кромку рабочей головки. Шта||т подготовлен к работе. Работа его осуществляется следую шим образом. Заготовку 10 укладывают в полост матрицы б. В процессе движения вниз верхней половины штампа вместе с ней переме щается и пуансон 2 с подпружиненной направляющей втулкой 3, причем, вхп ця в матрицу 6, пуансон лс:1:с1рм;п;:.ет заготовку 10, ос -;естплмя о(:: хпнос выдавливание. При этом деформируемый металл, истекая в зазор между калибрующим noHCKO.vj пуансона 2 и внутренней поверхностью матрицы 6, перемещает втулку 3 относительно пуансона 2 на|Вст.речу движению последнего. При этом шары 4 под действием собственного веса остаются в контакте с в-ерхней кромкой рабочей головки nyabicoHa, перемещаясь в пазах В относительно втулки. В момент достижения деформируемым металлом уровня шаров 4, по-следние перемещаются совместно с направляющей втулкой 3 относительно пуансона 2. В течение всего процесса деформирования заготовки шары 4 контактируют с пуансоном 2 и матрицей б, обеспечивая надежное и точное центрирование пуансона по матрице, что положительно сказывается на его устойчивости и работоспособности, а следовательно, и качестве изделия. При этом заклинивание втулки 3 исключается . Съем изделия 1J осуществляется съемником 9, а в случае зависания полученного изделия на пуансоне 2 направляющей втулкой 3, упирающейся в съемник. Если изделие 11 из-за большой контактной поверхности с матрице б остается в последней, то его из)злекают с помощью вь талкивателя 7 и толкателя 8. Наличие корончатой втулки 3, расположенной на пуансоне открытой частью пазов к его калибрующему пояску, в которых размещены шары с возможностью контакта с матрицей и пуансоном в процессе деформации заготовки и возможностью перемещения относительно втулки вдоль ее образуюв.ей, позволяет шарам располагаться на наиболее близком из возможных расстояний к калибрующему пояску рабочей головки пуансона в любой стадии процесса деформации. При этом шары, в отличие от втулки известного штампа не могут быть заклинены между матрицей и сдеформированнымпуансоном. Это позволяет увеличить стойкость инструмента и улучшить качество изготавливаемых изделий . Таким образом, установка направляющей втулки с шарами на пуансон при переналадке штампа значительно проще, чем в известном штампе, поскольку не требуется демонтажа пуансона. Кроме того, по сравнению с известным штампом диаметр опорного торца пуансона, монтируемого в гнезде пуансонодержателя, может быть значительно больше (поскольку втулка 3, внутренний диаметр которой не меньше диаметра калибрующего пояска пуансо

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Инструментальный узел к штампам,преимущественно для выдавливания | 1985 |

|

SU1263418A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| Штамп для выдавливания | 1979 |

|

SU846042A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

Авторы

Даты

1980-08-30—Публикация

1977-08-08—Подача