Изобретение относится к приборостроению и может быть использовано для механизированного электроискрового легирования сферических поверхностей металлических деталей.

Известна установка для механизирован-ного электроискрового легирования связанных с механизмом вращения деталей со сферическими поверхностями электродом, закрепленным в стационарно установленном электромагнитном вибраторе. Детали также сообщается возвратно-поступательное движение 1.

Однако обработка на данной установке сферических поверхностей деталей приводит к неравномерному по толщнне нанесению покрытия, так как различные обрабатываемые участки сферической поверхности при постоянстве угловой скорости вращения сферы относительно своей оси имеют различные линейные скорости относительно торца электрода. Вследствие этого происходит неравномерное нанесение материала электрода на обрабатываемую сферическую поверхность, на участки поверхности, нмеющие больщие линейные скорости, соответственно наносится покрытие меньщей толщины.

Цель изобретения - повыщение качества легирования.

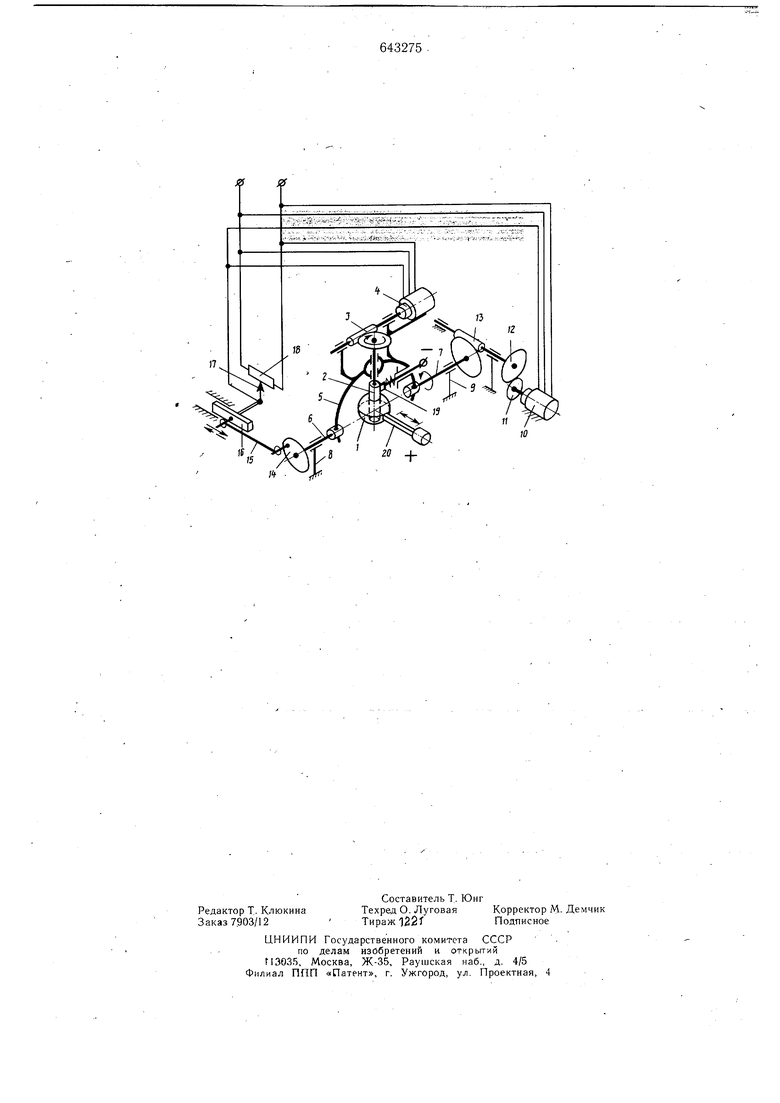

Для этого установка снабжена кронштейном, несущим оправку для закрепления детали, кинематически связанная с механизмом вращения, причем кронщтейн установлен с возможностью поворота вокруг оси, перпендикулярной к оси вращения детали и проходящей через ее центр; установка также снабжена механизмом изменения угловых скоростей вращения детали относительнокаждой из указанных осей, выполненным в виде кинематически связанного с кронщтейном диска, соединенного через кривощипно-шатунный механизм с движком реостата, подключенного к двигателям механизмов вращения детали. В результате достигается постоянство линейных скоростей обрабатываемых участков сферической поверхности относительно рабочего торца электрода, что обеспечивает условия для равномерного нанесения материала электрода на деталь. На чертеже .схематически изображена предложенная установка. Обрабатываемая деталь 1 закрепляется в оправке 2. Оправка 2 с помощью червячной передачи 3 и электродвигателя 4 имеет возможность вращения в цапфах поворотного кронштейна 5. На кронштейне 5 закреплены полуоси 6 и 7, которые установ лены с возможностью вращения относительно опор 8 и 9 корпуса установки. С помощью электродвигателя 10, пары зубчать1х колес 11 и 12 и червячной передачи IS кронштейн 5 может поворачиваться относительно корпуса установки на угол от О до 180°. На конце полуоси 6 закреплен диск 14, в котором на определенном расстояНИИ от центра щарнирно установлен конец щатуна 15. Второй конец шатуна щарнирно связан с ползуном 16, который имеет возможйость совершать возвратно-поступательноедвйжениеотносит. корпуса установки. На прлзунр.Дб закреплен движок 17 реостата 18. Реостат 18 подключен к обмоткам управления электродвигателей 4 .и 10. На кронштейне 5 монтируется меднографитовая щетка 19, через которую на оправку 2 и деталь 1 подается напряжение «минус от источника питания; «плюс от источника питания поступает на вибрирующий электрод 20, которым производится обработка сферической поверхности детали 1. Установка работает следующим образом. При подаче питания на электродвигатели 4 и 10 происходит вращение оправки 2. с деталью 1 в кронштейне 5 и одновременный разворот детали 1 за счет поворота кронщтейна 5 относительно горизонтальной оси опор 8 и 9. Вместе с полуосью 6 кронштейна 5 поворачивается диск 14, ко-, торый через шатун 15 двигает ползун 16 и движок 17 реостата 18. Изменяемое реостатом 18 напряжение питания поступает в обмотки управления электродвигателей 4 и 10, вызывая соответствующее изменение угловых скоростей вращения детали 1 относительно обеих осей. Минимальные угловые скорости вращения детали 1 устанавливаются при обработке экваториальной зоны сферической поверхности детали 1. При этом ось шатуна 15 располагается по оси движения ползуна 16, и движок ползуна 17 достигает своего крайнего положения. Мосле прохождения экваториальной зоны детали 1 относительно рабочего торца электрода 20 происходит плавное увеличение угловых скоростей и вращение детали 1 в соответствии с законом изменениярадиуса обработки. Максимальные угловые скорости враш,ения детали 1 устанавливаются при обработке полюсных зон сферической поверхности детали 1 так, чтобы линейные скорости этих участков поверхности сохранялись неизменными относительно рабоче-. го торца электрода 20, т. е. оставались бы такими же, как и при обработке участков поверхности в зоне экватора детали I. Таким образом, за счет выполнения в Механизированной установке прнводного механизма врашения детали в виде карданового подвеса, сообщающего детали дополнительное вращение, и введения в конструкцию установки управляющего механизма, который плавно изменяет угловые скорости вращения детали в зависимости от угла наклона ее оси к электроду, обеспечивается постоянство линейных скоростей прохождения различных участков сферической поверхности относительно торца электрода. Это создает условия для равномерного нанесе д материала электрода на обрабатываемую сферическую поверхность и повыщает качество легирования. Результаты испытаний опытного образца, обработанного на данной установке, показали, что неравномерность наносимого на сферические поверхности образцов покрытия не превышает 5 мнм при его сплощности 99,0-99,50/0. Формула изобретений Установка для механизированного электроискрового легирования связанных с механизмом вращения сферических деталейэлектродом, закрепленным в стационарно установленном электромагнитном вибраторе, отличающаяся тем, что, с целью повыщениякачества легирования, установка снабжена кронштейном, несущим оправку для закрепления детали, и установленным с воз.можностью поворота вокруг оси, перпендикулярной к оси вращения детали и проходящей через ее центр, механизмом изменения угловых скоростей вращения детали относительно каждой из указанных осе.й, выполненным в виде кинематически связанного с кронштейном диска, соединенного через кривощипно-щатунный механизм с движком реостата, подключенного к двигателям механизмов вращения детали. Источники информации, принятые во внимание при экспертизе I. Андреев В. И. и Морознеко В. Н. Полуавтомат для электроискроЁого легирования.-«Станки и инструмент, 1975, № 9, с 29.

Sf

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового легирования | 1983 |

|

SU1263456A2 |

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| Устройство для электроискрового легирования металлических деталей | 1977 |

|

SU624760A1 |

| Способ электроэрозионного легирования | 1984 |

|

SU1252090A1 |

| СПОСОБ ВИБРОДУГОВОЙ СВАРКИ С ПОДАЧЕЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2005 |

|

RU2301728C2 |

| Устройство для электроискрового легирования | 1981 |

|

SU994193A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2016 |

|

RU2619412C1 |

| Многоэлектродный вращающийся инструмент | 1974 |

|

SU528167A1 |

| НЕСУЩАЯ МЕХАНИЧЕСКАЯ СИСТЕМА | 2005 |

|

RU2301142C2 |

| Устройство для электроэрозионного легирования | 1985 |

|

SU1291318A1 |

Авторы

Даты

1979-01-25—Публикация

1977-09-22—Подача