Изобретение относится к автоматиации химико-технологических процесов и может быть использовано в хиfli4ecKoft и нефтехимической промышенности при автоматизации проязвод ства синтетического аммиака.

Целью изобретения является снижение удельного расхода природного газа.

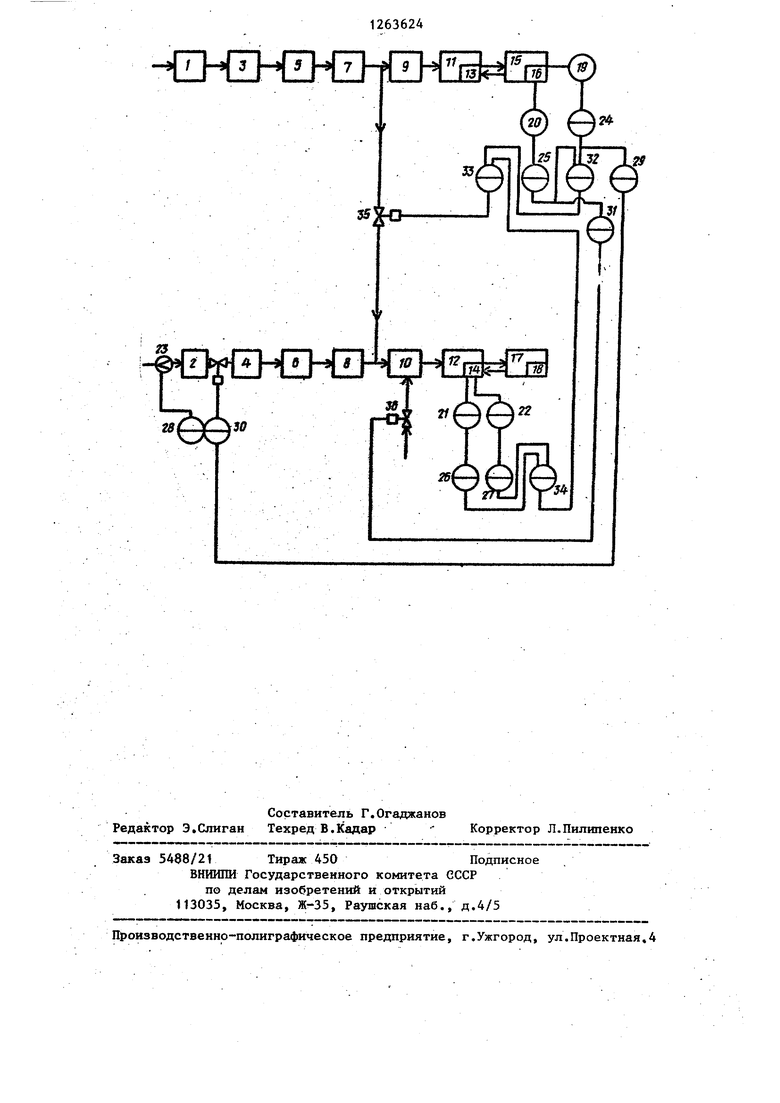

На чертеже представлена принципиальная схема реализации предлагаемого способа.

Технологическая схема двух агрегатов синтеза аммиака и система управления ими содержат отделения 1 и 2 сероочистки, первичный и вторичГШй риформинг 3 и 4, отделения 5 и 6 конверсии окиси углерода, стадии 7 и 8 очистки и. метанирования, отделения 9 и Ю компримирования, стадии Ц. и 12 синтеза аммиака, включающие испарители 13 и 14 вторичной конденсации, компресионную холодильную установку 15 с конденсатором 16 и абсорбционную холодильную установку

(АХЧ) 17 с конденсатором 18, датчик 19 температуры воздуха,-охлаждающего конденсатор 16, датчик 20 давления конденсации амг4иа;са в конденсаторе 16, датчик 21 температуры циркуляционного газа на выходе испарителя 14, датчик 22 уровня жидкого аммиака н-а выходе испарителя 14, датчик 23 расхода природного газа на входе второго агрегата, вторичные приборы 24-28, регуляторы 29 и 30 расхода природного газа, регулятор 31 расхода пара на компримирование азотводородной смеси (ABC) второго агрегата, логические устройства 32-34, регулирующие клапаны 35-37 подачи,, соответственно АБС с первого агрегата на второй, пара на компримирование ABC второго агрегата и природного газа на втброй агрегат.

Способ осуществляют следующим образом.

Датчики 19 и 20 измеряют параметры процесса на первом агрегате и через вторичные приборы 24 и 25 передают информацию в логическое устройство 32, которое при достижении параметрами заданных граничных условий

(например, температура воздуха , давление конденсации 22 кгс/см), выдает задающий сигнал на логическое устройство 33, Датчики 21 и 22 измеряют параметры процесса на втором агрегате и через вторичные приборы 26 и 27 передают информацию в логическое устройство 34, которое при нормальном технологическом режиме второго агрегата (параметры процесса не достигают задан«ьгх граничных условий, например, температура вторичной конденсации 21 ниже +6 С, уровень жидкого аммиака в испарителе 14.вьше 20%) выдает разрешакщий сигнал на логическое устройство 33, Логическое устройство 33 при получении разрешакяцего сигнала от устройства 34 дает сигнал, на открытие клапана

35, Далее регулирование расхода ЛВС из первого агрегата на второй осуществляется регулятором 31 путем изменения расхода пара на турбокомпрессор 10 в зависимости от величииы изменения давления конденсации 20 на первом агрегате.

Одновременно при достижении граничных условий логическое устройство 33 вьщает сигнал на включение в работу регуляторов 29 и 31. Если параметры процесса первого агрегата достигли граничных условий (датчики 19 и 20) и устройство 32 выдало задающий сигнал на устройство 33, но

на втором агрегате параметры процесса вышли за пределы нормы (температура вторичной конденсации выше , уровень жидкого аммиака в испарителе 14 ниже 20%), то логическое устройство 34 не выдает разре- тающий сигнал на устройство 33. Устройство 33 при этом вьщает запрет на открытие клапана 35.

Если система управления приступила к регулированию работой агрегатов при получении устройством 33 задающего и разрешающего сигналов от устройств 32 и 34 и в процессе работы параметры технологического режима на

втором агрегате достигли граничных условий (вышли за пределы нормы: температура вторичной конденсации вьше +6°С, уровень жидкого аммиака в испарителе 14 ниже 20%), то логическое устройство 33 выдаст сигнал на закрытие клапана 35. и сигнализирует обслуживающему персоналу о- необходимости работы агрегатов в первоначальном автономном режиме.

Если хотя бы один из параметров

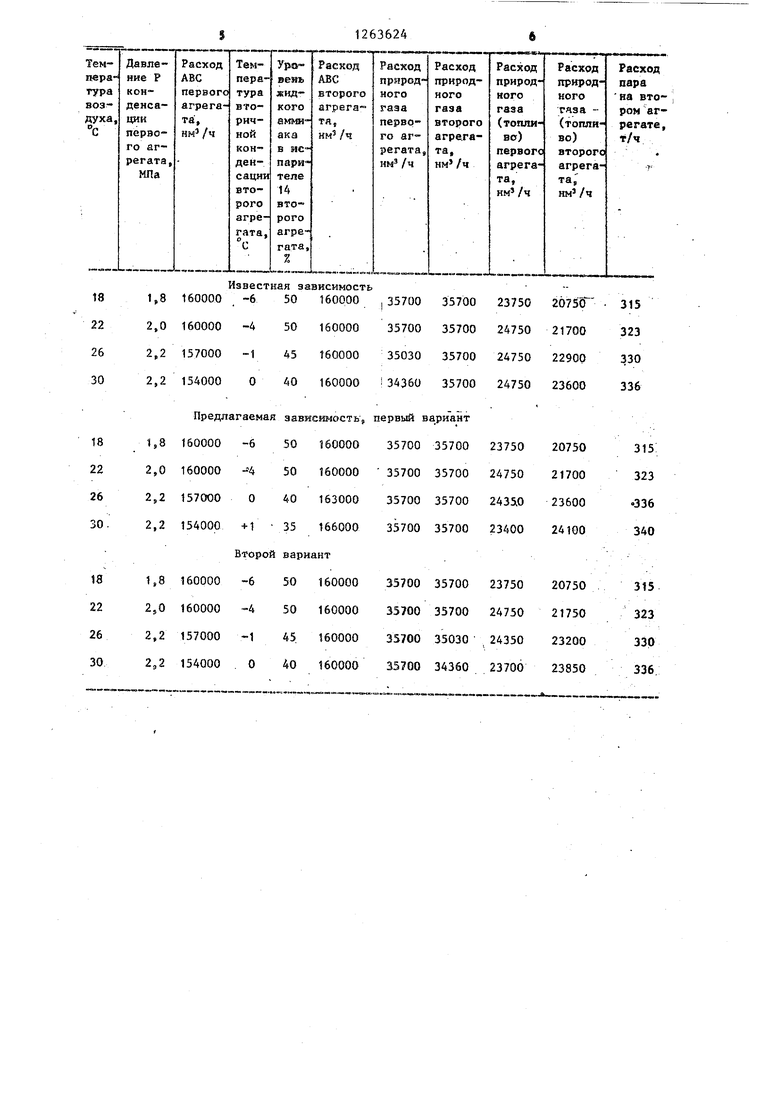

первого агрегата, температура воздуха или давление конденсации, не достигли своих граничных значений, то логическое устройство 32 не выдает задающий сигнал на устройство 33. При этом устройство 33 вьщает запрещающий сигнал на открытие клапана 35. Аналогично, если один из парамет ров второго агрегата, уровень жидкого аммиака в испарителе, или температура вторичной конденсации, измеряемые датчиками 21 и 22, не соот ветствуют норме (температура вьше , а уровень ниже 20%), то с выхода устройства 34 не поступает раз решающий сигнал на вход устройства 33, который при этом не вьщает разрешающего сигнала на открытие клапа на 35. В таблице приведена функциональная зависимость параметров по известной схеме управления, а также п предлагаемому способу управления с передачей части ABC из первого агре гата на второй (мощность 1360 т/сут При этом приведена зависимость параметров в диапазоне температур окружакмцей среды от 18 до В первом варианте дается зависимость параметров в случае передачи части ABC (до 6000 нм/ч) с сохранением суммарной выработ ки для двух агрегатов, при этом на первом агрегате потребление природного газа снижается путем снижения расхода топливного газа для производства пара на привод компрессоров ABC и АХУ, а на втором агрегате, хотя общее потребление природного газа на технологию и топливо для производства пара увеличивается, однако удельный расход на единицу продукции уменьшается за счет увеличения выработки тепла для производства пара в системе синтеза, В результате общий для двух агрегатов удельный расход природного газа на единицу продукции уменьшается. Во втором варианте по первому агрегату ситуация це изменяется, а по второму агрегату выработка ABC остается неизменной, при этом происходит снижение расхода природного газа на технологию и на топливо для выработки пара. В результате, хотя вьфаботка ABC снижается, однако удельный расход природного газа на единицу продукции в общем дпя двух агрегатов уменьшается по сравнению с известным способом. Предлагаемый способ регулирования позволяет снизить расход природного газа на агрегат, работающий с АХУ, на 3,7 тыс. поступающего для . получения азотводородной смеси, необходимой синтеза. В результате р1азгрузки отделений первичного и вторичного риформингов, конверсия окиси углерода, очистки от СО и СО агрегата с АХУ увеличивается срок службы катализаторов зтих отделений. В . агрегате с компрессионной холодильной установкой расход природного газа на производство тонны аммиака остается на прежнем уровне как и в случае автономной работы агрегатов, т.е. в агрегате с компрессорной холодильной установкой расходный коэффициент по природному газу на тонну аммиака будет на проектном режиме за счет снижения производительности его отделения синтеза и потребления пара на привод турбокомпрессоров холодильной установки и отделения компрессии. Известная зависимость 160000 -6 50 160000 , 35700 35700 50 160000 35700 35700 160000-4 45 160000 35030 35700 157000-1 40 160000 i 34360 35700 154000О Предлагаемая зависимость, 160000-6 50 160000 50 160000 160000-Ч 40 163000 137000О 154000+1 35 166000 Второй вариант 160000-6 50 160000 160000-4 50 160000 45. 160000 157000-1 40 160000 154000. О первый вариант 3570035700 3570035700 3570035700 3570035700 3570035700 3570035700 3570035030 3570034360 375020750 475021700 475022900 475023600 350

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления производительностью параллельно работающих агрегатов синтеза аммиака | 1986 |

|

SU1456362A1 |

| Способ управления процессом десульфуризации катализатора конверсии оксида углерода при параллельно работающих производствах аммиака | 1987 |

|

SU1520005A1 |

| Способ регулирования производительности агрегата синтеза аммиака | 1981 |

|

SU1002756A1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ регулирования абсорбционной холодильной установки | 1985 |

|

SU1291794A1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА НА КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1997 |

|

RU2125212C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2021 |

|

RU2777577C1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| УСТАНОВКА ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2380629C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ПАРАЛЛЕЛЬНО РАБОТАШЩХ АГРЕГАТОВ СИНТЕЗА АММИАКА с компрессионной холодильной установкой в первом агрегате и абсорбционной холодильной установкой во втором агрегате путем регулирования расхода природного газа на входе агрегатов и расхода пара на компримирование азотводородной смеси, отличающийся тем, что, с целью снижения удельного расхода природного газа, измеряют температуру воздуха и давление конденсации аммиака в холодильной установке первого агрегата, температуру циркуляционного газа и уровень жидкого в холодильной установке второго агрегата, сравнивают температуру воздуха и давление конденсации аммиака в хододильной установке первого агрегата, температуру циркуляционного газа и уровень жидкого аммиака в холодильной установке второго агрегата со своими граничными значениями и при превышении граничных значений температуры воздуха и давления конденсаций аммиака в холодильной установке первого агрегата и при значениях температуры циркуляционного газа ниже и уровня жидкого аммиака в холодильной установке второго агрегата вьипе (Л своих граничных значений подают азотводородную смесь с первого агрегата на второй, увеличивают расход пара на компримирование азотводородной смеси второго агрегата пропорционально давлению конденсации аммиака в холодильной установке первого агрегата и уменьшают расход природного газа на входе второго аг-i регата пропорционально температуре воздуха в холодильной установке первого агрегата.

| Способ автоматического регулирования процесса синтеза аммиака | 1978 |

|

SU787363A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом синтеза аммиака | 1981 |

|

SU962206A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-15—Публикация

1984-11-11—Подача