(21)4123662/23-26

(22)23.09.86

(46) 07.02.89. Бюл. № 5 (72) А.К.Бабиченко, Б.П.Василенко, Ц.И.Шумляковский, В.Е.Грицишин и С.П.Вшивцев

(53)66.012-52(088.8)

(56)Авторское свидетельство СССР № 962206, кл. С 01 С 1/04, 1981.

Авторское свидетельство СССР № 1263624, кл. С -01 С 1/04, 1984.

(54)СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ АГРЕГАТОВ СИНТЕЗА АММИАКА

(57)Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в промышленности по производству минеральных удобрений, в химической и нефтехимической промьш1ленности, в производстве синтетического аммиака.

1

Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в промышленности по производству минеральных удобрений, в химической и нефтехимической промышленности в производстве синтетического аммиака.

Цель изобретения - повьш1ение производительности агрегатов за счет сокращения потерь природного газа.

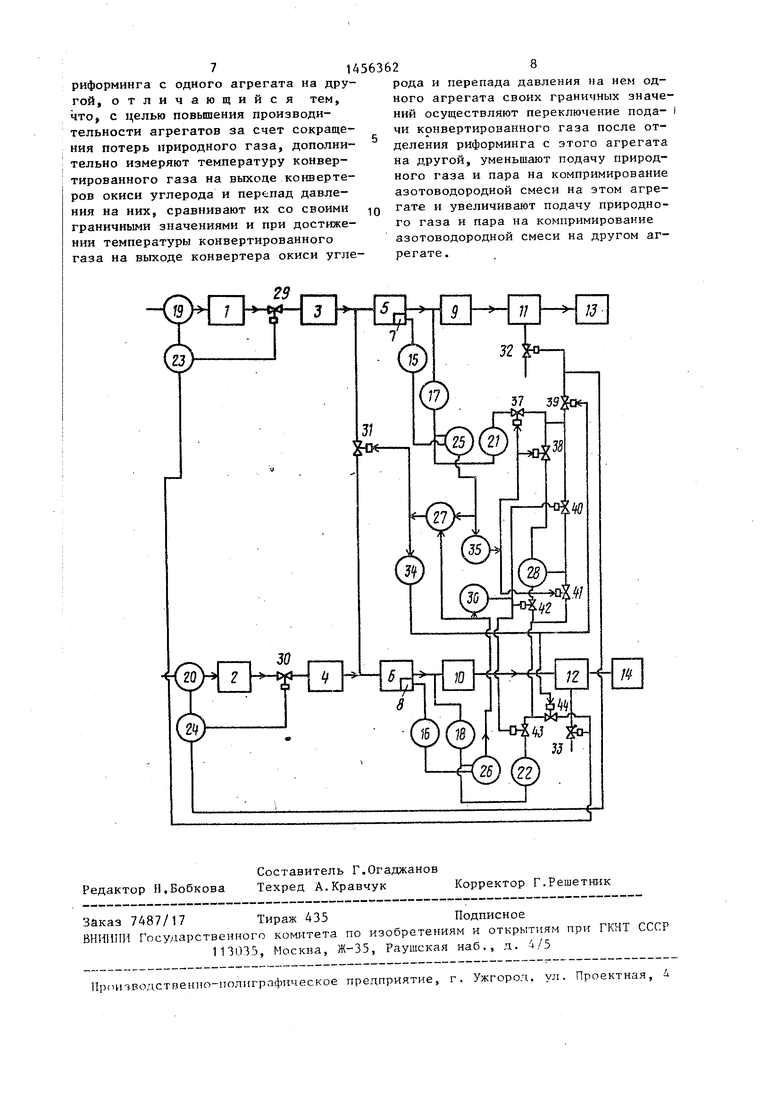

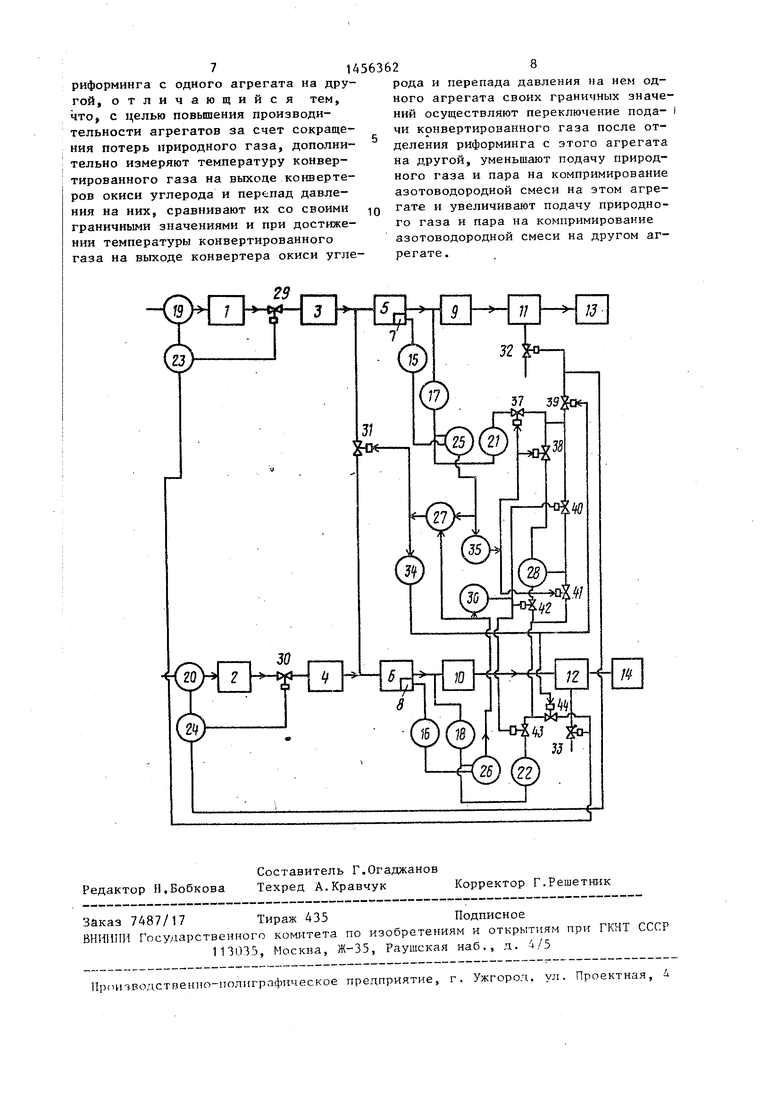

На чертеже представлена принципиальная схема реализации предлагаемого способа.

Цель - повьшгение производительности агрегатов за счет сокращения потерь природного газа. Производят регулирование подачи природного газа на входе агрегатов,пара на комприми- рование азотоводородной смеси в агрегатах. Дополнительно измеряют температуру конвертированного газа на выходе конвертеров окиси углерода и перепад давления на них. Когда температура конвертируемого газа на вы - ходе конвертера окиси углерода и перепад давления на нем достигнут граничных значений, осуществляют переключение подачи конвертированного газа после отделения с одного агрегата на другой, уменьшают подачу природного газа на компримирование азотоводородной смеси на этом агрегате и увеличивают подачу природного газа и пара на компримирование азотоводородной смеси на другом агрегате. 1 шт.

Технологическая схема двух агрегатов синтеза аммиака и система управления ими содержат отделения 1 и 2 сероочистки, первичный 3 и вторичный 4 риформинг, отделения 5 и 6 конверсии окиси углерода, включающие конвертеры 7 и 8 окиси углерода,стадии 9 и 10 очистки и метанирования, отделения 11 и 12 компримирования, стадии 13 и 14 синтеза аммиака, датчики 15 и 16 перепада давления на конвертерах 7 и 8 окиси углерода,датчики 17 и 18 температуры конвертированного газа на выходе отделений 5

Sfi

(Л

СП

О5 САЭ 05

ю

и 6 конверсии окиси углерода, датчики 1 9 и 20 расхода природного газа, вторичные приборы 21 и 22 с регулирующими и запоминающими устройствами подачи пара на отделения 11 и 12 компримлрования, вторичные приборы 23 и 24 с регулирующими устройствами подачи природного газа, ::огические устройства 25 и 26 с запоминанием сигнала, логическое устройство 27, инвертирующее устройство (инвертор) 28, регулирующие клапаны 29-33 подачи соответственно природного газа, конвертированного газа с первого агрегата на второй, расхода пара на компримирование, пневмоэлектропреоб- разователи 34-36, электромагнитные клапаны 37-44 подачи сжатого воздуха на регулирующие клапаны 32 и 33 и корректирующих сигналов на вторичные приборы 23 и 24.

Способ осуществляют следующим образом.

Датчики 15 и 17 измеряют увеличение перепада давления на конвертере 7 окиси углерода первого агрегата и температуры конвертированного газа на выходе отделения конверсии окиси углерода и вьщают сигнал на логическое устройство 25, которое при превышении параметрами значений выше предельных, например перепад давления 0,35 ат, температура 260°С выдает единичный сигнал на логическое устройство 27 и одновременно запоминает это состояние. Устройство 27 отрабатывает также единичный сигнал на открытие регулирующего клапана 31 подачи конвертированного газа с первого агрегата на второй. Одновременно с логического устройства 25 преобразованный в преобразователе 35 единичный сигнал поступает на открытие электромагнитных клапанов 37, 38 и 41. Преобразованный в преобразователе 34 единичный сигнал с логического устройства 27 поступает на открытие электромагнитных клапанов 39 и 44 для подачи регулирующего командного сигнала сжатого воздуха на регулирующие клапаны 32 и 33. Кроме того, сигнал с датчика 17 поступает на вторичный прибор 21 с регулирующим и запоминающим максимальное значение температуры устройствами. Регулирующее уст ройство в соответствии с сигналом рассогласования отрабатывает регули5

0

рующее воздействие па уменьшение степени открытия клапана 32, что приводит к снижению расхода пара на компримирование, а запоминающее устройство запоминает величину данного максимального значения температуры. Одновременно сигнал регулирующего воздействия с прибора 21, пройдя инвертор 28, направляется на регулирующий клапан 33, степень открытия которого увеличивается. Увеличивается при этом и расход пара на компримирование. В результате этого обеспечивается требуемое число оборотов компрессоров для подачи конвертированного газа с первого агрегата на второй, так как, кроме того, регулирующий сигнал с прибора 21 поступает и на вторичный прибор 24, который отрабатывает воздействие на снижение степени открытия клапана 30, что приводит к снижению расхода природного газа на второй агрегат. Так

5 как на втором агрегате в это зремя параметры (перепад давления на конвертере окиси углерода и температура конвертированного газа на выходе отделения конверсии окиси углерода) находятся на значениях, ниже предельных, то логическое устройство 26 вьщает нулевой сигнал на логическое устройство 27 и преобразователь 36, В результате этого электромагнитные клапаны 40, 42 и 43 закрыты.

Аналогичным образом осуществляется работа агрегатов в случае увеличения значений параметров (температуры и перепада давления) выше пре- де льных на втором агрегате. Тогда датчики 16 и 18 выдадут преобразованные сигналы на логическое устройство 26, которое отработает единичный сигнал на вход логического уст ройства 27. Последнее при этом выдает единичный сигнал на открытие клапана 31 подачи конвертированного газа с второго агрегата на первый. Одновременно единичный сигнал с ло0 гического устройства 26, преобразованный в преобразователе 36, поступает на открытие электромагнитных клапанов 42, 43 и 40. С логического устройства 27 единичный сигнал,пре55 образованный в преобразователе 34, поступает на клапаны 39 и 44 и открывает их. Кроме того, сигнал температуры с датчика 18 направляется

0

5

0

на вторичный прибор 22 с регулирующие и запоминающим максимальное значение температуры устройствами. Регулирующее устройство в соответствии с сигналом рассогласования отрабатывает регулирующее воздействие на уменьшение степени открытия iклапана 33, что приводит к снижению расхода пара на компримирование, а .запоминающее устройство прибора 22 запоминает величину данного максимального значения температуры.Одновременно сигнал регулирующего воздействия с прибора 22, пройдя инвертор 28, направляется на регулирующий клапан 32, степень открытия которого увеличивается. Расход пара в этом случае на компримирование увеличивается. Это обеспечит требуемое число оборотов компрессоров для подачи конвертированного газа с второго агрегата на первый. С прибора 22 корректирую1ций сигнал поступает и на вторичный прибор 23, который отработает регулирующее воздействие на уменьшение степени открытия клапана 29, что приводит к снижению расхода природного газа на первьй агрегат. Так как на первом агрегате в это время параметры (температура и перепад давления) ниже своих граничных значений, то логическое устройство 25 выдает ну- , левой сигнал на вход логического устройства 27 и преобразователь 35. Поэтому с преобразователя 35 поступает нулевой сигнал и клапаны 37, 38 и 41 закрыты.

Такое действие в первом случае позволит снизить перепад давления на конвертере окиси углерода и температуру конвертированного газа после отделения конверсии, а главное снизить концентрацию окиси углерода до требуемой по регламенту на первом агрегате. Однако хотя параметры и станут ниже своих граничных значений, но запоминающие устройства не позволят произойти переключениям. Во втором случае установится согласно регламенту режим на втором агрегате. При этом в обоих случаях сохранится и требуемая производителность.

В случае, если и на первом,и на втором агрегатах параметры превьппаю свои граничные значения, то с логических устройг.тв 23 и 26 посту

5

0

5

0

35

40

45

пают единичные сигналы на логическое устройство 27, которое выдает нулевой сигнал. При этом клапан 31 закрыт. Этот же сигнал, пройдя преобразователь ЗА, закроет электромагнитные клапаны 39 и 44 подачи регулирующего воздействия на клапаны 32 и 33 и приборы 23 и 24 с регуляторов 21 и 22.

Аналогично работают два агрегата и в случае, если параметры находятся на значениях ниже граничных. При этом логические устройства 25 и 26 выдают нулевые сигналы. Нулевой сигнал поступает и с логического устройства 27. При этом клапаны 39 и 44 закрыты и на клапаны 32 и 33 и приборы 23 и 24 не поступает никакого корректирующего воздействия, т.е. в последних двух случаях агрегаты работают автономно, как и прежде.

Предлагаемый способ регулирования позволяет поддерживать общую производительность агрегатов, снизить расход природного газа на одном из агрегатов, идущего на производство азотоводородной смеси, необходимой для синтеза аммиака.

В результате разгрузки отделения риформинга на одном из агрегатов увеличивается срок службы катализатора этого отделения. В агрегате же, где произошло старение катализатора конверсии окиси углерода, расход природного газа на производство тонны аммиака остается на прежнем уровне, как и в случае автономной их работы. Таким образом, экономический эффект образуется, в основном, за счет снижения расхода природного газа, идущего для производства азотоводородной смеси и увеличения выработки аммиака.

Формула изобретения

Способ управления производительностью параллельно работающих агрегатов синтеза аммиака, содержащих, в частности, отделения риформинга, конверсии окиси углерода, комприми- рования и синтеза аммиака,включающий регулирование подачи природного газа на входе агрегатов, пара на компри мирование азотоводородной смеси в агрегатах и переключение подачи конвертированного газа после отделения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом десульфуризации катализатора конверсии оксида углерода при параллельно работающих производствах аммиака | 1987 |

|

SU1520005A1 |

| Способ управления производительностью параллельно работающих агрегатов синтеза аммиака | 1984 |

|

SU1263624A1 |

| Способ получения аммиака и метанола | 1975 |

|

SU798031A1 |

| Способ управления процессом конверсии окиси углерода | 1980 |

|

SU952727A1 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ управления процессом конверсии окиси углерода | 1983 |

|

SU1105463A2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ получения амиака | 1976 |

|

SU594048A1 |

Авторы

Даты

1989-02-07—Публикация

1986-09-23—Подача